Ein K-Typ-Thermoelement gewährleistet die Prozesssicherheit, indem es als präziser Rückkopplungsmechanismus innerhalb des Temperaturregelsystems dient. Es überwacht kontinuierlich die geschmolzene Legierung über ein breites thermisches Spektrum und stellt sicher, dass die Schmelze strikt die engen Temperaturbereiche einhält, die für eine effektive chemische Trennung erforderlich sind.

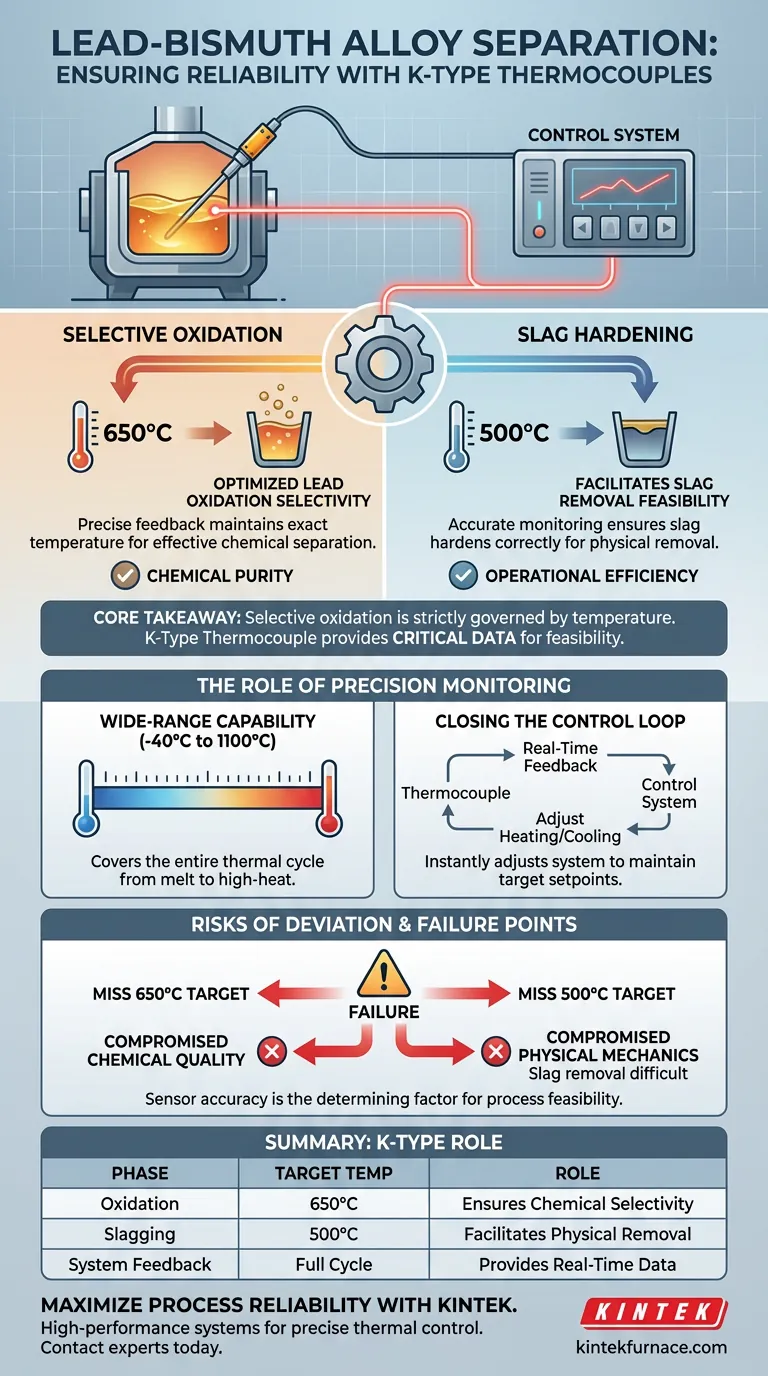

Kernbotschaft Die Trennung von Blei und Bismut beruht stark auf selektiver Oxidation, einer Reaktion, die streng temperaturabhängig ist. Das K-Typ-Thermoelement liefert die kritischen Daten, die erforderlich sind, um die Schmelze genau bei 650 °C für die Oxidation und 500 °C für die Schlackebildung zu halten, was die physikalische Machbarkeit des Trennprozesses gewährleistet.

Die Rolle der Präzisionsüberwachung

Breitbandfähigkeit

Der Trennungsprozess beinhaltet erhebliche thermische Schwankungen. Ein K-Typ-Thermoelement ist ideal für diese Anwendung, da es einen Überwachungsbereich von typischerweise -40 °C bis 1100 °C bietet.

Dieser breite Bereich deckt den gesamten Betriebszyklus der Legierung ab, von der anfänglichen Schmelze bis zu den Hochtemperatur-Oxidationsphasen.

Schließen der Regelkreises

Zuverlässigkeit bedeutet nicht nur Temperaturmessung, sondern auch Temperaturregelung. Das Thermoelement ist direkt mit dem Temperaturregelsystem verbunden.

Diese Verbindung liefert Echtzeit-Feedback und ermöglicht es dem System, Heiz- oder Kühlelemente sofort anzupassen, um die eingestellten Sollwerte aufrechtzuerhalten.

Kritische Temperatur-Checkpoints

Optimierung der Oxidationsselektivität

Der Kern des Trennungsprozesses ist die selektive Oxidation von Blei. Um dies zu erreichen, muss das System die Schmelztemperatur von 650 °C aufrechterhalten.

Das K-Typ-Thermoelement stellt sicher, dass die Legierung an diesem spezifischen Punkt bleibt. Wenn die Temperatur abweicht, sinkt die Selektivität der Blei-Oxidation, was zu einer geringen Trenneffizienz führt.

Erleichterung der Schlackenhärtung

Nach der Oxidation erfordert der Prozess eine Kühlphase zur Behandlung der entstehenden Schlacke. Die Zieltemperatur für diese Phase beträgt 500 °C.

Eine genaue Überwachung hier ist entscheidend für die Machbarkeit der Schlackeentfernung. Wenn der Sensor diese Temperatur nicht bestätigt, härtet die Schlacke möglicherweise nicht richtig aus, was die physikalische Entfernung erschwert oder unmöglich macht.

Risiken von Abweichungen verstehen

Die Konsequenz von Ungenauigkeit

Der Hauptkompromiss bei diesem Prozess ist die Abhängigkeit von der Sensorgenauigkeit. Die "Machbarkeit" des gesamten Betriebs ist direkt mit der Leistung des Thermoelements verbunden.

Wenn das Sensor-Feedback abweicht oder ungenau wird, verfehlt der Prozess die Zielwerte von 650 °C oder 500 °C.

Betriebliche Fehlerpunkte

Das Verfehlen des 650 °C-Ziels beeinträchtigt die chemische Qualität der Trennung. Das Verfehlen des 500 °C-Ziels beeinträchtigt die physikalische Mechanik des Betriebs.

Daher ist die Zuverlässigkeit des Thermoelements kein Komfort, sondern der entscheidende Faktor dafür, ob die Schlackenhärtungs- und Entfernungsarbeiten tatsächlich durchgeführt werden können.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Blei-Bismut-Trennprozesses zu maximieren, beachten Sie diese operativen Ziele:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Kalibrierung des Thermoelements überprüft wird, um die Schmelze strikt bei 650 °C zu halten, um die Selektivität der Blei-Oxidation zu maximieren.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Priorisieren Sie die Reaktionszeit des Sensors während der Kühlphase, um schnell 500 °C zu erreichen und sicherzustellen, dass die Schlacke für eine einfache Entfernung richtig härtet.

Zuverlässige thermische Daten sind der Unterschied zwischen einem theoretischen Trennprozess und einem machbaren, wiederholbaren Betrieb.

Zusammenfassungstabelle:

| Prozessphase | Zieltemperatur | Rolle des K-Typ-Thermoelements |

|---|---|---|

| Anfangs-Schmelzen | Variiert | Überwachung breiter thermischer Schwankungen von Umgebungstemperatur bis zum Schmelzzustand |

| Selektive Oxidation | 650°C | Gewährleistet chemische Selektivität für präzise Blei-Oxidation |

| Schlackenhärtung | 500°C | Erleichtert physikalische Härtung für effiziente Schlackeentfernung |

| System-Feedback | Voller Zyklus | Liefert Echtzeitdaten zum Schließen des Regelkreises |

Maximieren Sie Ihre Prozesssicherheit mit KINTEK

Präzision bei der Blei-Bismut-Trennung erfordert mehr als nur hohe Temperaturen; sie erfordert absolute thermische Kontrolle. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Materialwissenschaft entwickelt wurden. Unsere anpassbaren Lab-Hochtemperaturöfen stellen sicher, dass Ihre Forschung und Produktion von den präzisen Überwachungs- und Rückkopplungsschleifen profitieren, die für wiederholbaren Erfolg notwendig sind.

Bereit, die thermische Genauigkeit Ihres Labors zu verbessern? Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte anpassbare Lösung für Ihre einzigartigen Trennungs- und Heizbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Aus welchem Material bestehen Siliziumkarbid-Heizelemente? Entdecken Sie Hochtemperaturlösungen

- Wie kann die Lebensdauer des Ofendrahtes verlängert werden? Betrieb unterhalb der Maximaltemperatur für Langlebigkeit

- Sind Quarzheizelemente besser? Entdecken Sie die Wahrheit über sofortige, gezielte Wärme

- Was ist das Grundprinzip der Funktionsweise von Heizelementen? Entdecken Sie die Joulesche Erwärmung für präzise Temperaturregelung

- Welche Eigenschaften hat Inconel (NiCrFe) als Heizleiterwerkstoff? Entdecken Sie seine Hochtemperatur-Zuverlässigkeit

- Was sind die Vorteile von Siliziumkarbid-Heizelementen? Überlegene Hochtemperaturleistung & Langlebigkeit

- Woraus bestehen Widerstandsheizelemente und wo werden sie eingesetzt? Entdecken Sie Materialien für eine effiziente Wärmeerzeugung

- Was sind die Eigenschaften und Verwendungen von Molybdän in Heizelementen? Erschließen Sie Hochtemperaturleistung für Ihr Labor