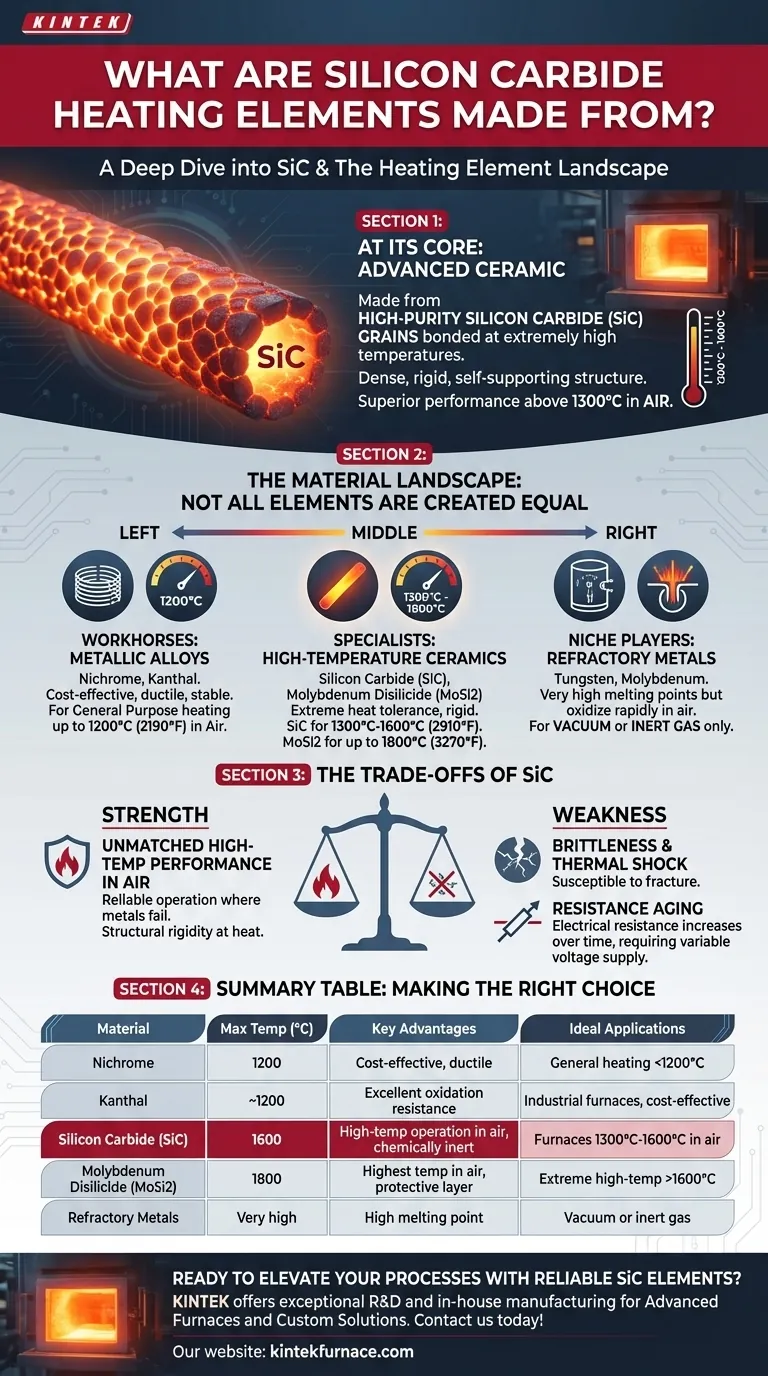

Im Kern besteht ein Siliziumkarbid-Heizelement aus Siliziumkarbid (SiC), einer fortschrittlichen Keramikverbindung. Im Gegensatz zu herkömmlichen metallischen Heizelementen wird SiC aus hochreinen Siliziumkarbidkörnern gebildet, die bei extrem hohen Temperaturen miteinander verbunden werden, wodurch eine dichte, starre und selbsttragende Struktur entsteht, die dort betrieben werden kann, wo viele Metalle versagen würden.

Der Name „Siliziumkarbid-Heizelement“ verrät Ihnen das Was, aber nicht das Warum. Die entscheidende Erkenntnis ist, dass SiC aufgrund seiner überragenden Leistung bei sehr hohen Temperaturen (über 1300 °C) in Luft gegenüber gängigeren Metalllegierungen gewählt wird, obwohl es spröder und schwieriger zu handhaben ist.

Die Materiallandschaft verstehen

Um zu verstehen, warum Siliziumkarbid verwendet wird, müssen Sie zunächst die Landschaft der Heizelementmaterialien verstehen. Sie sind nicht austauschbar; jedes ist für ein bestimmtes Betriebsfenster konzipiert, das durch Temperatur, Atmosphäre und Kosten definiert ist.

Die Arbeitspferde: Metalllegierungen

Die gebräuchlichsten Heizelemente bestehen aus Metalllegierungen, die hauptsächlich wegen ihrer Duktilität, Stabilität und Kosteneffizienz bei niedrigen bis mittleren Temperaturen gewählt werden.

- Nichrom (Nickel-Chrom): Dies ist der Industriestandard für allgemeine Heizungen bis etwa 1200 °C (2190 °F). Der Chromgehalt bildet eine schützende Oxidschicht, die verhindert, dass das Nickel oxidiert und durchbrennt.

- Kanthal (Eisen-Chrom-Aluminium): Oft als Konkurrent zu Nichrom angesehen, können FeCrAl-Legierungen manchmal etwas höhere Temperaturen erreichen und sind für ihre ausgezeichnete Oxidationsbeständigkeit bekannt. Sie sind eine kostengünstige Wahl für viele Industrieöfen.

Die Spezialisten: Hochtemperaturkeramiken

Wenn die Temperaturen die Grenzen von Metalllegierungen überschreiten, greifen Ingenieure auf fortschrittliche Keramiken zurück. Diese Materialien tauschen die Duktilität von Metall gegen extreme Hitzebeständigkeit ein.

- Siliziumkarbid (SiC): SiC-Elemente zeichnen sich im Bereich von 1300 °C bis 1600 °C (2370 °F bis 2910 °F) aus. Sie sind chemisch inert und starr, wodurch sie in rauen Industrieumgebungen ohne Stützen eingesetzt werden können.

- Molybdändisilizid (MoSi2): Für die höchsten Temperaturbereiche in Luft (bis zu 1800 °C oder 3270 °F) ist MoSi2 die Premium-Wahl. Diese Elemente bilden bei hohen Temperaturen eine schützende Siliziumdioxidschicht, die eine bemerkenswerte Leistung ermöglicht.

Die Nischenanbieter: Refraktärmetalle

Bestimmte Metalle haben unglaublich hohe Schmelzpunkte, aber eine kritische Schwäche: Sie oxidieren in Luft bei hohen Temperaturen schnell.

- Wolfram & Molybdän: Diese Materialien werden für sehr Hochtemperaturanwendungen verwendet, aber fast ausschließlich in Vakuum- oder Inertgasatmosphären. SiC hingegen ist für den direkten Betrieb in Luft ausgelegt.

Die Kompromisse bei der Verwendung von Siliziumkarbid

Kein Material ist perfekt. Die Wahl von Siliziumkarbid bringt eine Reihe von Vor- und Nachteilen mit sich, die Sie berücksichtigen müssen.

Stärke: Unübertroffene Hochtemperaturleistung in Luft

Der Hauptgrund für die Wahl von SiC ist seine Fähigkeit, zuverlässig bei Temperaturen zu arbeiten, die Nichrom- oder Kanthal-Elemente zerstören würden. Seine strukturelle Steifigkeit bei Hitze ist ein erheblicher Betriebsvorteil.

Schwäche: Sprödigkeit und Thermoschock

Als Keramik ist SiC spröde. Es kann nicht wie ein Metalldraht gebogen oder umgeformt werden und ist anfällig für Brüche durch mechanische Einwirkungen oder starke Thermoschocks (zu schnelles Erhitzen oder Abkühlen).

Schwäche: Widerstandsalterung

Der elektrische Widerstand eines Siliziumkarbid-Elements nimmt über seine Lebensdauer allmählich zu. Dieses Phänomen, bekannt als Alterung, erfordert eine Stromversorgung mit variabler Spannung, um eine konstante Leistung und Temperatur aufrechtzuerhalten, was die Komplexität des Systemdesigns erhöht. Metalllegierungen hingegen haben über ihre Lebensdauer einen relativ stabilen Widerstand.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements ist eine kritische Designentscheidung, die vollständig auf Ihren Betriebszielen basiert.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Heizung unter 1200 °C (2190 °F) liegt: Wählen Sie eine Metalllegierung wie Nichrom oder Kanthal für die beste Balance aus Kosten, Haltbarkeit und Benutzerfreundlichkeit.

- Wenn Ihr Hauptaugenmerk auf dem Ofenbetrieb von 1300 °C bis 1600 °C (2910 °F) in einer Luftatmosphäre liegt: Siliziumkarbid ist die definitive und praktischste Wahl für diese Umgebung.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einem Vakuum oder Inertgas bei hohen Temperaturen liegt: Refraktärmetalle wie Molybdän oder Wolfram sind speziell für diesen Zweck konzipiert.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der absolut höchsten Temperaturen (über 1600 °C) in Luft liegt: Molybdändisilizid (MoSi2)-Elemente sind für diesen extremen Leistungsbereich ausgelegt.

Letztendlich geht es bei der Wahl eines Heizelements darum, die Materialeigenschaften präzise an die Anforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Material | Max. Temperatur (°C) | Hauptvorteile | Ideale Anwendungen |

|---|---|---|---|

| Nichrom | 1200 | Kostengünstig, duktil | Allgemeine Heizung unter 1200 °C |

| Kanthal | ~1200 | Ausgezeichnete Oxidationsbeständigkeit | Industrieöfen, kostengünstige Heizung |

| Siliziumkarbid (SiC) | 1600 | Hochtemperaturbetrieb in Luft, chemisch inert | Öfen von 1300 °C bis 1600 °C in Luft |

| Molybdändisilizid (MoSi2) | 1800 | Höchste Temperatur in Luft, schützende Siliziumdioxidschicht | Extreme Hochtemperaturanwendungen über 1600 °C |

| Refraktärmetalle (z. B. Wolfram) | Sehr hoch | Hoher Schmelzpunkt | Vakuum- oder Inertgasatmosphären |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen Siliziumkarbid-Heizelementen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizelemente die Effizienz und Leistung Ihres Labors verbessern können!

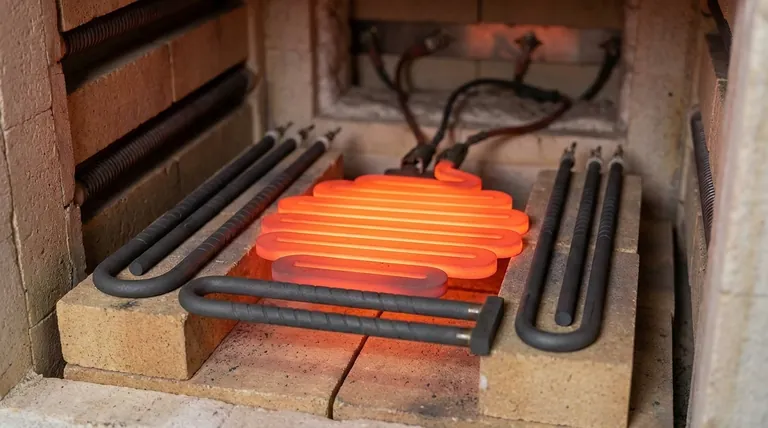

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen