Im Kern bestehen Widerstandsheizelemente aus speziellen Materialien – meist Metalllegierungen wie Nichrom und Kanthal oder fortschrittliche Keramiken –, die aufgrund ihrer Fähigkeit ausgewählt werden, elektrische Energie effizient und zuverlässig in Wärme umzuwandeln. Dieses Prinzip, bekannt als Joulesche Wärme, ist die Grundlage für unzählige Geräte, von alltäglichen Haushaltsgeräten wie Toastern und Warmwasserbereitern bis hin zu Hochtemperatur-Industrieöfen.

Die Wahl des spezifischen Materials für ein Heizelement ist niemals willkürlich. Es ist eine bewusste technische Entscheidung, die auf einem kritischen Gleichgewicht von elektrischem Widerstand, der Fähigkeit, hohen Temperaturen ohne Oxidation oder Degradation standzuhalten, und den Gesamtkosten für die beabsichtigte Anwendung basiert.

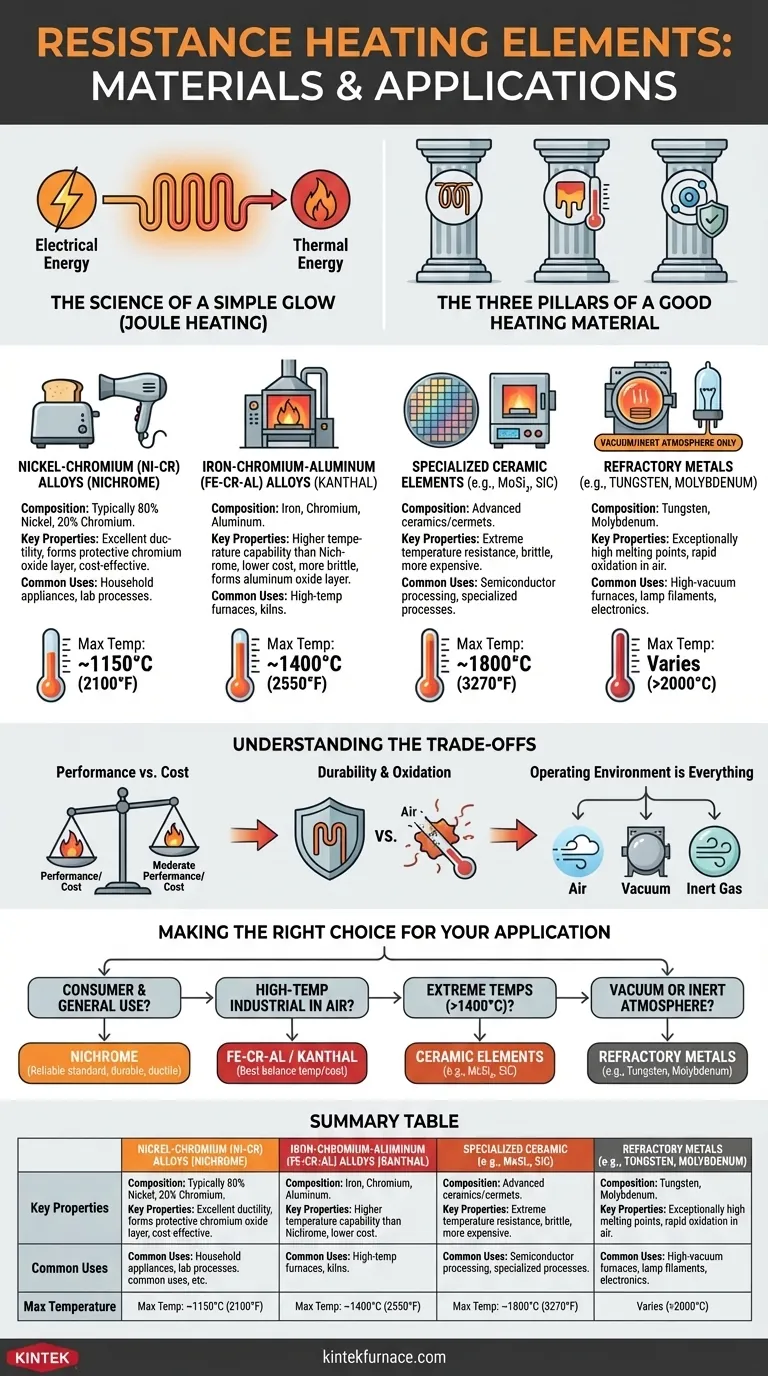

Die Wissenschaft eines einfachen Glühens

Die Funktion eines Widerstandsheizelements wird durch ein einfaches physikalisches Prinzip bestimmt. Wenn ein elektrischer Strom durch ein Material mit elektrischem Widerstand fließt, wird ein Teil dieser elektrischen Energie direkt in thermische Energie oder Wärme umgewandelt.

Die drei Säulen eines guten Heizmaterials

Damit ein Material als Heizelement wirksam ist, muss es drei Schlüsseleigenschaften besitzen:

- Hoher elektrischer Widerstand: Ein höherer Widerstand bedeutet, dass bei einem gegebenen elektrischen Strom mehr Wärme erzeugt wird, was ein kompakteres und effizienteres Elementdesign ermöglicht.

- Hochtemperaturstabilität: Das Material darf bei seiner vorgesehenen Betriebstemperatur nicht schmelzen, erweichen oder sich verformen.

- Oxidationsbeständigkeit: Dies ist vielleicht der kritischste Faktor für Elemente, die an der Luft betrieben werden. Das Material muss bei hohen Temperaturen der Reaktion mit Sauerstoff widerstehen, da es sonst schnell abgebaut und ausfallen würde.

Eine Aufschlüsselung der wichtigsten Elementmaterialien

Heizelementmaterialien können in verschiedene Familien eingeteilt werden, die jeweils für unterschiedliche Betriebsbedingungen und Temperaturbereiche geeignet sind.

Nickel-Chrom (Ni-Cr) Legierungen: Das Arbeitspferd der Industrie

Oft unter dem Handelsnamen Nichrom bekannt, ist diese Legierungsfamilie (typischerweise 80 % Nickel, 20 % Chrom) das gebräuchlichste Material für eine Vielzahl von Heizanwendungen.

Ihre Beliebtheit verdankt sie der hervorragenden Kombination aus Duktilität (sie lässt sich leicht zu Spulen und Drähten formen) und ihrer Fähigkeit, beim Erhitzen eine schützende, haftende äußere Schicht aus Chromoxid zu bilden. Diese passive Schicht verhindert, dass Sauerstoff das darunter liegende Metall erreicht, und verlängert die Lebensdauer des Elements erheblich.

Häufige Anwendungen: Toaster, Haartrockner, Heißluftpistolen und viele Labor- und industrielle Heizprozesse bis etwa 1150 °C (2100 °F).

Eisen-Chrom-Aluminium (Fe-Cr-Al) Legierungen: Der Hochtemperatur-Konkurrent

Häufig unter dem Namen Kanthal verkauft, ist diese Legierungsfamilie die primäre Alternative zu Nichrom, insbesondere für Hochtemperaturanwendungen.

Fe-Cr-Al-Legierungen können bei höheren Temperaturen als Nichrom (bis zu 1400 °C / 2550 °F) betrieben werden und dies zu geringeren Materialkosten. Sie bilden ebenfalls eine schützende Oxidschicht, die jedoch auf Aluminiumoxid basiert. Der Hauptnachteil ist, dass diese Legierungen tendenziell spröder sind als Nichrom.

Häufige Anwendungen: Hochtemperatur-Industrieöfen, Brennöfen für Keramik und Glas sowie andere anspruchsvolle Wärmebehandlungsanwendungen.

Spezialisierte Keramikelemente: Für extreme Umgebungen

Für Temperaturen, die über das hinausgehen, was Metalllegierungen bewältigen können, greifen Ingenieure auf fortschrittliche Keramik- oder Cermet-Materialien (Keramik-Metall-Verbundwerkstoffe) zurück.

Molybdändisilizid (MoSi₂) und Siliziumkarbid (SiC) sind zwei prominente Beispiele. Diese Materialien können bei extrem hohen Temperaturen an der Luft betrieben werden, sind jedoch deutlich teurer und spröder als Metalllegierungen, was eine sorgfältige Handhabung und Systemkonstruktion erfordert.

Häufige Anwendungen: Halbleiterverarbeitung, Laboröfen und spezialisierte industrielle Prozesse, die Temperaturen von 1400 °C bis 1800 °C (2550 °F bis 3270 °F) erfordern.

Refraktärmetalle: Die Vakuumspezialisten

Metalle wie Wolfram und Molybdän haben außergewöhnlich hohe Schmelzpunkte, aber einen fatalen Fehler: Sie oxidieren bei hohen Temperaturen in Anwesenheit von Luft fast sofort.

Daher ist ihre Verwendung auf Umgebungen beschränkt, in denen kein Sauerstoff vorhanden ist, wie z. B. ein Vakuum oder eine inerte Gasatmosphäre (wie Argon oder Stickstoff).

Häufige Anwendungen: Hochvakuumöfen, Glühdrähte in bestimmten Lampentypen und spezifische Prozesse der Elektronikfertigung.

Die Kompromisse verstehen

Die Wahl eines Heizelements ist eine Übung im Management technischer Kompromisse. Es gibt kein einziges „bestes“ Material, sondern nur das am besten geeignete für die jeweilige Aufgabe.

Leistung vs. Kosten

Es besteht ein direkter Zusammenhang zwischen Temperaturfähigkeit und Kosten. Nichrom bietet eine hervorragende, zuverlässige Leistung zu moderaten Kosten. Kanthal bietet höhere Temperaturen zu etwas geringeren Kosten, jedoch mit reduzierter Duktilität. Keramische und refraktäre Metallelemente bieten extreme Leistung zu einem deutlich höheren Preis.

Haltbarkeit und Oxidation

Die Lebensdauer eines an der Luft betriebenen Elements wird fast ausschließlich durch seine Oxidationsbeständigkeit bestimmt. Ni-Cr- und Fe-Cr-Al-Legierungen sind so konzipiert, dass sie ihre eigenen schützenden Oxidschichten bilden. Materialien ohne diese Fähigkeit, wie Wolfram, verbrennen einfach.

Die Betriebsumgebung ist alles

Der wichtigste Faktor ist die Umgebung des Elements. Wird es der Luft ausgesetzt sein? Wird es in einem Vakuum sein? Wird es mechanischen Stößen oder Vibrationen ausgesetzt sein? Die Beantwortung dieser Fragen grenzt die Liste der geeigneten Materialien sofort ein.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um zu verstehen, warum ein bestimmtes Material für einen bestimmten Zweck ausgewählt wird.

- Wenn der Schwerpunkt auf Verbrauchergeräten und allgemeiner Verwendung liegt: Nichrom ist der zuverlässige Standard aufgrund seiner ausgezeichneten Haltbarkeit, Duktilität und Kosteneffizienz für moderate Temperaturen.

- Wenn der Schwerpunkt auf Hochtemperatur-Industrieöfen an der Luft liegt: Fe-Cr-Al (Kanthal)-Legierungen bieten in der Regel die beste Balance aus Hochtemperaturfähigkeit und Materialkosten.

- Wenn der Schwerpunkt auf extremen Temperaturen über 1400 °C (2550 °F) liegt: Spezialisierte Keramikelemente wie Molybdändisilizid (MoSi₂) oder Siliziumkarbid (SiC) sind erforderlich.

- Wenn der Schwerpunkt auf dem Betrieb in einem Vakuum oder einer inerten Atmosphäre liegt: Refraktärmetalle wie Wolfram und Molybdän sind die einzigen praktikablen Optionen, um die höchstmöglichen Temperaturen zu erreichen.

Letztendlich ist die Materialauswahl für die Widerstandsheizung ein direktes Spiegelbild der physikalischen und wirtschaftlichen Anforderungen der Endanwendung.

Zusammenfassungstabelle:

| Materialtyp | Schlüsseleigenschaften | Häufige Anwendungen | Max. Temperatur (°C) |

|---|---|---|---|

| Nickel-Chrom (Ni-Cr) Legierungen | Hohe Duktilität, bildet Chromoxidschicht | Toaster, Haartrockner, Laborprozesse | 1150°C |

| Eisen-Chrom-Aluminium (Fe-Cr-Al) Legierungen | Höhere Temperaturbeständigkeit, spröde, bildet Aluminiumoxidschicht | Industrieöfen, Brennöfen | 1400°C |

| Keramikelemente (z.B. MoSi₂, SiC) | Extreme Temperaturbeständigkeit, spröde, teuer | Halbleiterverarbeitung, Laboröfen | 1800°C |

| Refraktärmetalle (z.B. Wolfram, Molybdän) | Sehr hohe Schmelzpunkte, erfordert Vakuum/inerte Atmosphäre | Hochvakuumöfen, Elektronik | Variiert (z.B. >2000°C) |

Benötigen Sie eine kundenspezifische Hochtemperaturofenlösung? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Heizsysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für industrielle Prozesse oder spezialisierte Labore. Kontaktieren Sie uns noch heute, um Ihre Effizienz und Leistung zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung