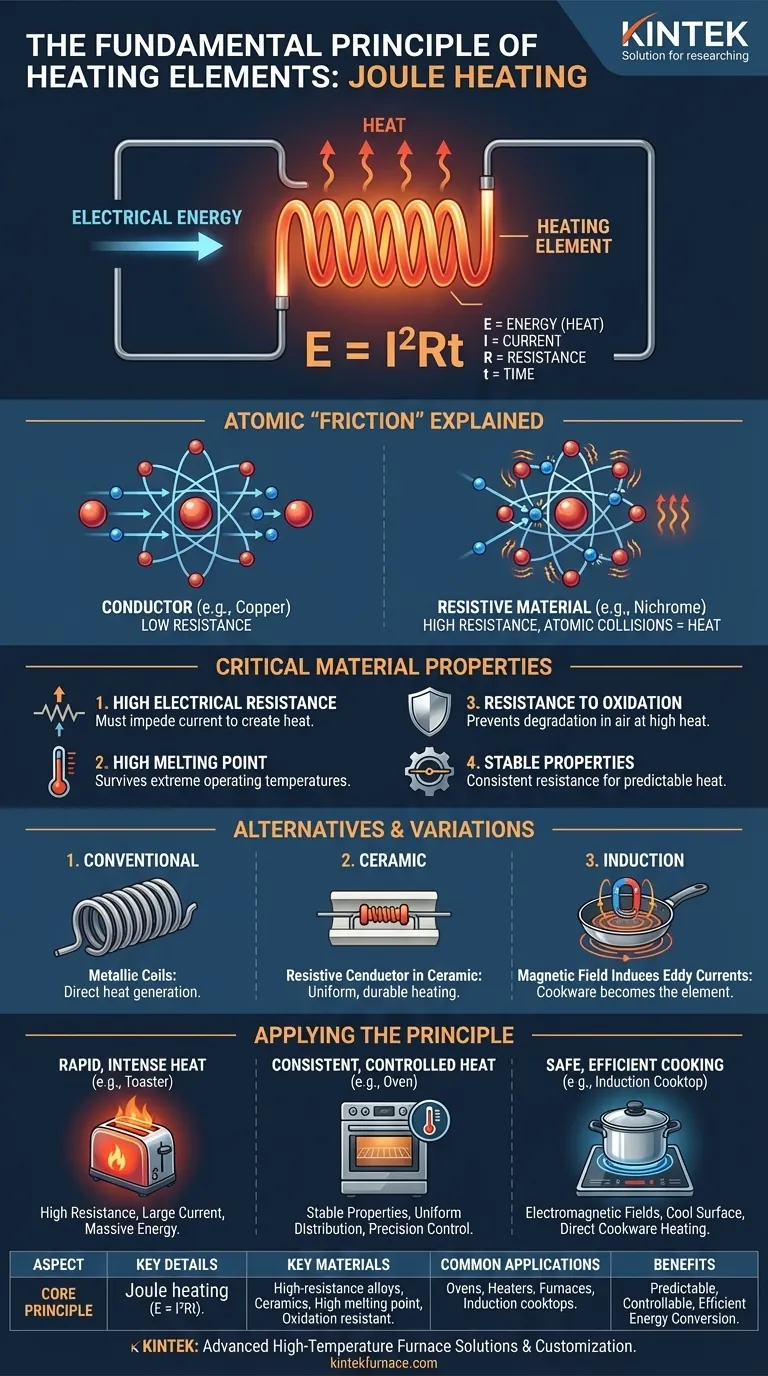

Im Kern wandelt ein Heizelement elektrische Energie direkt in Wärme um. Dies wird erreicht, indem ein elektrischer Strom durch ein Material geleitet wird, das speziell wegen seines hohen elektrischen Widerstands ausgewählt wurde. Dieses grundlegende Prinzip, bekannt als Joulesche Erwärmung oder Widerstandsheizung, wird durch die Formel E = I²Rt bestimmt, wobei die erzeugte Energie (Wärme) ein Produkt aus Strom (I), Widerstand (R) und Zeit (t) ist.

Ein Heizelement ist im Wesentlichen ein sorgfältig konstruierter Widerstand. Indem Elektrizität durch ein Material gezwungen wird, das ihren Fluss absichtlich behindert, erzeugt die daraus resultierende "Reibung" auf atomarer Ebene bei Bedarf vorhersagbare, kontrollierbare Wärme.

Das Grundprinzip: Joulesche Erwärmung

Die Wissenschaft hinter einem Heizelement ist in ihrer Einfachheit elegant. Es geht darum, den Stromfluss so zu steuern, dass absichtlich Wärme erzeugt wird.

Elektrizität trifft auf Widerstand

Ein elektrischer Strom ist der Fluss von Elektronen durch einen Leiter. In einem idealen Leiter, wie einem Kupferdraht, fließen Elektronen mit sehr geringem Widerstand. Ein Heizelement besteht jedoch aus einem Material mit hohem elektrischen Widerstand, das als Engpass fungiert, der den Elektronen das Durchdringen erschwert.

Die atomare "Reibung"

Wenn Elektronen durch dieses Widerstandsmaterial gezwungen werden, kollidieren sie mit den Atomen des Materials. Jede Kollision überträgt kinetische Energie vom Elektron auf das Atom, wodurch das Atom intensiver vibriert. Diese erhöhte atomare Vibration ist das, was wir als Wärme wahrnehmen und messen.

Die Formel für Wärme

Die erzeugte Wärmemenge ist vorhersagbar. Die Beziehung E = I²Rt zeigt, dass die erzeugte Wärmeenergie direkt proportional zum Quadrat des Stroms und des Widerstands ist. Eine Verdoppelung des Stroms beispielsweise vervierfacht die Wärmeleistung, weshalb diese Elemente so effektiv sind.

Was macht ein gutes Heizelement aus?

Nicht jedes Widerstandsmaterial ist geeignet. Materialien für Heizelemente werden aufgrund einiger kritischer Eigenschaften ausgewählt, die es ihnen ermöglichen, bei hohen Temperaturen zuverlässig und effizient zu funktionieren.

Hoher elektrischer Widerstand

Die Hauptaufgabe des Elements ist es, Wärme zu erzeugen, daher muss es den Stromfluss effektiv widerstehen. Materialien wie Nichrom (eine Nickel-Chrom-Legierung) sind üblich, da sie einen viel höheren Widerstand als Kupfer oder Aluminium haben.

Hoher Schmelzpunkt

Ein Heizelement ist darauf ausgelegt, sehr heiß zu werden. Das Material muss einen Schmelzpunkt haben, der weit über seiner maximalen Betriebstemperatur liegt, um eine Selbstzerstörung während des Gebrauchs zu vermeiden.

Oxidationsbeständigkeit

Bei hohen Temperaturen reagieren viele Materialien mit Sauerstoff in der Luft, ein Prozess, der als Oxidation bezeichnet wird. Dies kann dazu führen, dass das Element spröde wird und ausfällt. Heizelementlegierungen sind speziell so konzipiert, dass sie eine stabile, schützende Oxidschicht bilden, die eine weitere Zersetzung verhindert.

Stabile Eigenschaften

Für eine konstante Leistung sollte der Widerstand des Elements über einen weiten Temperaturbereich relativ stabil bleiben. Dies gewährleistet, dass die Wärmeleistung vorhersagbar und steuerbar ist, was für Geräte wie Öfen und Heizungen entscheidend ist.

Alternativen und Variationen verstehen

Während die Joulesche Erwärmung das gebräuchlichste Prinzip ist, sind ihre Anwendung und Alternativen wichtig zu verstehen.

Konventionelle vs. Keramische Elemente

Herkömmliche Heizelemente sind oft metallische Spulen. Keramische Heizelemente hingegen betten einen Widerstandsleiter in ein Keramikmaterial ein. Die Keramik bietet eine hervorragende Wärmeleitfähigkeit für eine gleichmäßige Erwärmung und fungiert als langlebiger, schützender Isolator, was oft zu einer längeren Lebensdauer führt.

Die Ausnahme: Induktionsheizung

Die Induktionsheizung arbeitet nach einem anderen Prinzip. Anstatt dass das Element selbst heiß wird, verwendet sie ein variables Magnetfeld, um elektrische Ströme (sogenannte Wirbelströme) direkt in einem leitfähigen Topf oder einer Pfanne zu induzieren. Der eigene innere Widerstand des Topfes gegen diese Ströme erzeugt dann Wärme durch den Joule-Effekt. In diesem Fall wird das Kochgeschirr selbst zum Heizelement.

Anwendung dieses Prinzips auf Ihr Ziel

Das Verständnis dieses Kernkonzepts ermöglicht es Ihnen zu sehen, wie verschiedene Geräte für spezifische Heizanwendungen konstruiert sind.

- Wenn Ihr Hauptaugenmerk auf schneller, intensiver Hitze liegt (wie in einem Toaster oder Haartrockner): Das Design verwendet ein Element mit hohem Widerstand und einem großen Strom, um schnell eine massive Menge an Wärmeenergie zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf konstanter, kontrollierter Hitze liegt (wie in einem Ofen oder Warmwasserbereiter): Das System verwendet Elemente, die für stabile Eigenschaften und eine gleichmäßige Wärmeverteilung ausgelegt sind, typischerweise gepaart mit einem Thermostat, um eine präzise Temperatur aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf sicherem, effizientem Kochen auf dem Herd liegt (wie bei einem Induktionskochfeld): Die Technologie nutzt elektromagnetische Felder, um das Kochgeschirr selbst zur Wärmequelle zu machen, wodurch die Kochfeldoberfläche relativ kühl bleibt.

Durch die Beherrschung des einfachen Prinzips des elektrischen Widerstands erhalten wir eine präzise und bedarfsgerechte Kontrolle über Wärme in unzähligen Anwendungen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kernprinzip | Joulesche Erwärmung: wandelt elektrische Energie über Widerstand in Wärme um (E = I²Rt). |

| Schlüsselmaterialien | Hochwiderstandslegierungen (z. B. Nichrom), Keramiken; erfordern hohen Schmelzpunkt, Oxidationsbeständigkeit. |

| Häufige Anwendungen | Öfen, Warmwasserbereiter, Toaster, Laboröfen; einschließlich Induktionsheizung für Kochfelder. |

| Vorteile | Vorhersagbare Wärmeleistung, steuerbare Temperatur, effiziente Energieumwandlung für verschiedene Anwendungen. |

Bereit, die Heizmöglichkeiten Ihres Labors zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung versorgt KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizlösungen Ihre Effizienz und Präzision verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen