Die wichtigsten energiesparenden Vorteile von Siliziumkarbid (SiC)-Heizelementen liegen in ihrer außergewöhnlichen Wärmeleitfähigkeit und ihrer Fähigkeit, bei extrem hohen Temperaturen zu arbeiten. Diese Kombination ermöglicht schnelle Aufheiz- und Abkühlzyklen, was den pro Prozess verbrauchten Energieaufwand reduziert und den Produktionsdurchsatz in anspruchsvollen Industrieumgebungen erheblich steigert.

SiC-Heizelemente erzielen Energieeffizienz nicht nur durch geringeren Stromverbrauch, sondern durch eine grundlegende Veränderung der Prozessdynamik. Ihre Fähigkeit, sich schnell aufzuheizen und abzukühlen, verkürzt die Zykluszeiten, was direkt zu weniger Energieverschwendung und höherer Produktivität führt.

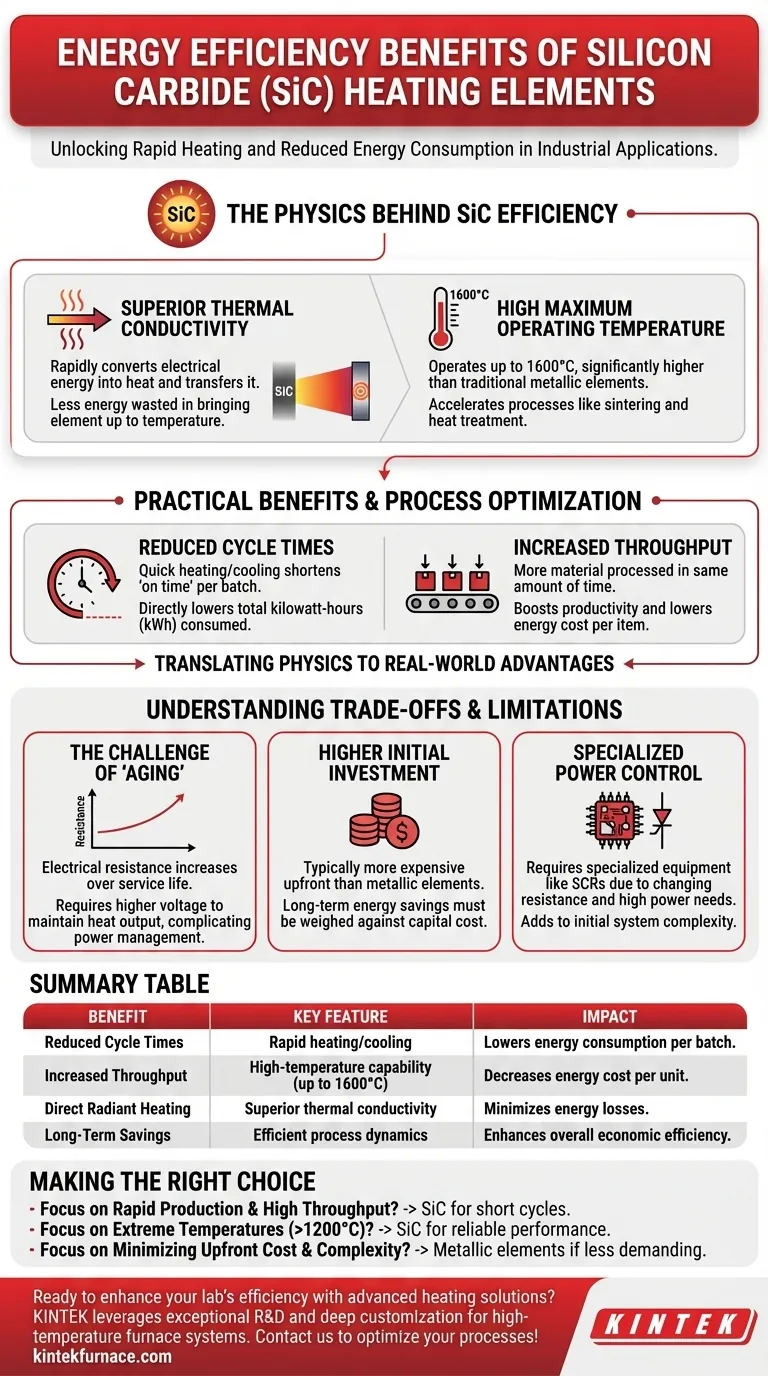

Die Physik hinter der SiC-Effizienz

Um die Vorteile zu verstehen, ist es wichtig, sich die Kerneigenschaften des Materials anzusehen. Die Effizienzsteigerungen sind eine direkte Folge davon, wie sich SiC verhält, wenn Strom angelegt wird.

Überlegene Wärmeleitfähigkeit

Siliziumkarbid besitzt eine ausgezeichnete Wärmeleitfähigkeit. Das bedeutet, dass es elektrische Energie mit bemerkenswerter Geschwindigkeit in Wärme umwandeln und diese Wärme an die Zielumgebung abgeben kann.

Diese Eigenschaft ist der Grund für die in industriellen Anwendungen erwähnten schnellen Aufheizfähigkeiten. Weniger Energie wird darauf verschwendet, das Element selbst auf Temperatur zu bringen.

Hohe maximale Betriebstemperatur

SiC-Elemente können bei Temperaturen bis zu 1600 °C betrieben werden. Dies ist deutlich höher als bei vielen herkömmlichen Metallelementen.

Der Betrieb bei höheren Temperaturen kann viele industrielle Prozesse, wie Sintern oder Wärmebehandlung, beschleunigen. Ein schnellerer Abschluss eines Prozesses ist eine direkte Form der Energieeffizienz pro Einheit.

Direkte Strahlungsheizung

Der Heizmechanismus ist einfach: Ein elektrischer Strom fließt durch das Element, das aufgrund seines Widerstands Wärme erzeugt. Diese Wärme wird dann direkt auf das Objekt oder die Ofenkammer abgestrahlt.

Diese direkte Form der Energieübertragung ist sehr effizient, minimiert Zwischenverluste und ermöglicht eine präzise Steuerung durch einfache Anpassung des elektrischen Stroms.

Wie sich Effizienz in praktische Vorteile umwandelt

Die physikalischen Eigenschaften von SiC schaffen greifbare Vorteile in realen industriellen Umgebungen und gehen über den einfachen Stromverbrauch hinaus zur Gesamtprozessoptimierung.

Reduzierte Zykluszeiten

Die Fähigkeit, sich schnell aufzuheizen und abzukühlen, ist der bedeutendste praktische Vorteil. Kürzere Zyklen bedeuten, dass der Ofen oder Brennofen pro Charge weniger lange unter Strom steht.

Diese Reduzierung der „Einschaltzeit“ senkt direkt die verbrauchten gesamten Kilowattstunden, was zu sofortigen Energieeinsparungen führt.

Gesteigerter Durchsatz

Durch die Verkürzung der für jeden Heizzyklus benötigten Zeit kann eine Anlage in der gleichen Zeit mehr Material oder Teile bearbeiten.

Diese Steigerung der Produktivität bedeutet, dass die Energiekosten pro produziertem Artikel niedriger sind, was die allgemeine wirtschaftliche Effizienz des Betriebs verbessert.

Verständnis der Kompromisse und Einschränkungen

Obwohl SiC-Elemente sehr effizient sind, sind sie keine universelle Lösung. Die Anerkennung ihrer spezifischen Anforderungen und Nachteile ist entscheidend für eine fundierte Entscheidung.

Die Herausforderung des „Alterns“

Im Laufe ihrer Lebensdauer unterliegen SiC-Elemente einem Phänomen, das als Altern bekannt ist, bei dem ihr elektrischer Widerstand allmählich zunimmt.

Um die gleiche Heizleistung aufrechtzuerhalten, muss das Netzteil eine höhere Spannung liefern. Dies erschwert nicht nur das Energiemanagement, da oft Transformatoren mit mehreren Abgriffen erforderlich sind, sondern kann bei unsachgemäßer Handhabung auch die Effizienz im Laufe der Zeit verringern.

Höhere Anfangsinvestition

SiC-Heizelemente sind in der Regel teurer als ihre üblichen metallischen Gegenstücke. Die anfänglichen Kapitalkosten sind ein wichtiger Faktor, der gegen die potenziellen langfristigen Energieeinsparungen abgewogen werden muss.

Spezialisierte Leistungssteuerung

Der sich ändernde Widerstand und die hohen Leistungsanforderungen von SiC-Elementen erfordern eine spezialisierte Leistungssteuerungsausrüstung, wie z. B. SCRs (Thyristoren). Dies erhöht die anfänglichen Kosten und die Komplexität des Systems im Vergleich zu einfacheren Metallelement-Setups.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob SiC-Elemente die richtige Lösung sind, müssen Sie ihre betrieblichen Vorteile gegen ihre Anfangskosten und langfristigen Managementanforderungen abwägen.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und hohem Durchsatz liegt: Die kurzen Zykluszeiten, die durch das schnelle Aufheizen von SiC ermöglicht werden, machen sie zu einer ausgezeichneten Wahl, um den Ausstoß zu maximieren und die Energiekosten pro Einheit zu senken.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei extremen Temperaturen (über 1200 °C) liegt: SiC-Elemente sind eine der wenigen praktikablen Technologien, die unter diesen anspruchsvollen Bedingungen zuverlässig und effizient arbeiten können.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten und der Wartungskomplexität liegt: Ein herkömmliches Metallelement ist möglicherweise besser geeignet, vorausgesetzt, Ihre Temperatur- und Zykluszeitanforderungen sind weniger anspruchsvoll.

Letztendlich ist die Wahl von SiC eine Investition in Prozessgeschwindigkeit und Hochtemperaturfähigkeit, die bei richtiger Implementierung und Verwaltung erhebliche Energieeinsparungen bringt.

Zusammenfassungstabelle:

| Vorteil | Schlüsseleigenschaft | Auswirkung |

|---|---|---|

| Reduzierte Zykluszeiten | Schnelles Aufheizen/Abkühlen | Senkt den Energieverbrauch pro Charge |

| Gesteigerter Durchsatz | Hochtemperaturbetrieb (bis zu 1600 °C) | Verringert die Energiekosten pro Einheit |

| Direkte Strahlungsheizung | Überlegene Wärmeleitfähigkeit | Minimiert Energieverluste |

| Langfristige Einsparungen | Effiziente Prozessdynamik | Verbessert die allgemeine wirtschaftliche Effizienz |

Sind Sie bereit, die Effizienz Ihres Labors mit fortschrittlichen Heizlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren Hochtemperaturofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse genau erfüllen und Ihnen helfen, schnellere Zykluszeiten, höheren Durchsatz und erhebliche Energieeinsparungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SiC-Heizelemente und andere Lösungen Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer