Abplatzungen (Spalling) bei MoSi2-Heizelementen sind eine Form der Oberflächenschädigung, die durch den Betrieb in einer reduzierenden Atmosphäre verursacht wird. Diese Umgebung verhindert, dass das Element eine neue, schützende Siliziumdioxid (SiO2)-Schicht bildet, was dazu führt, dass die vorhandene Schicht abblättert. Dem kann begegnet werden, indem die Elemente regelmäßig in einer oxidierenden Atmosphäre gebrannt werden, um diese Schicht zu regenerieren, oder indem von vornherein Elemente mit einer dickeren Schutzschicht ausgewählt werden.

Abplatzungen sind nicht nur ein kosmetischer Schaden; sie sind ein Zeichen dafür, dass der grundlegende Selbstheilungsmechanismus des Elements beeinträchtigt wurde. Der Schlüssel zur langfristigen Zuverlässigkeit liegt in der Steuerung der Ofenatmosphäre, um sicherzustellen, dass diese Schutzschicht erhalten oder wiederhergestellt werden kann.

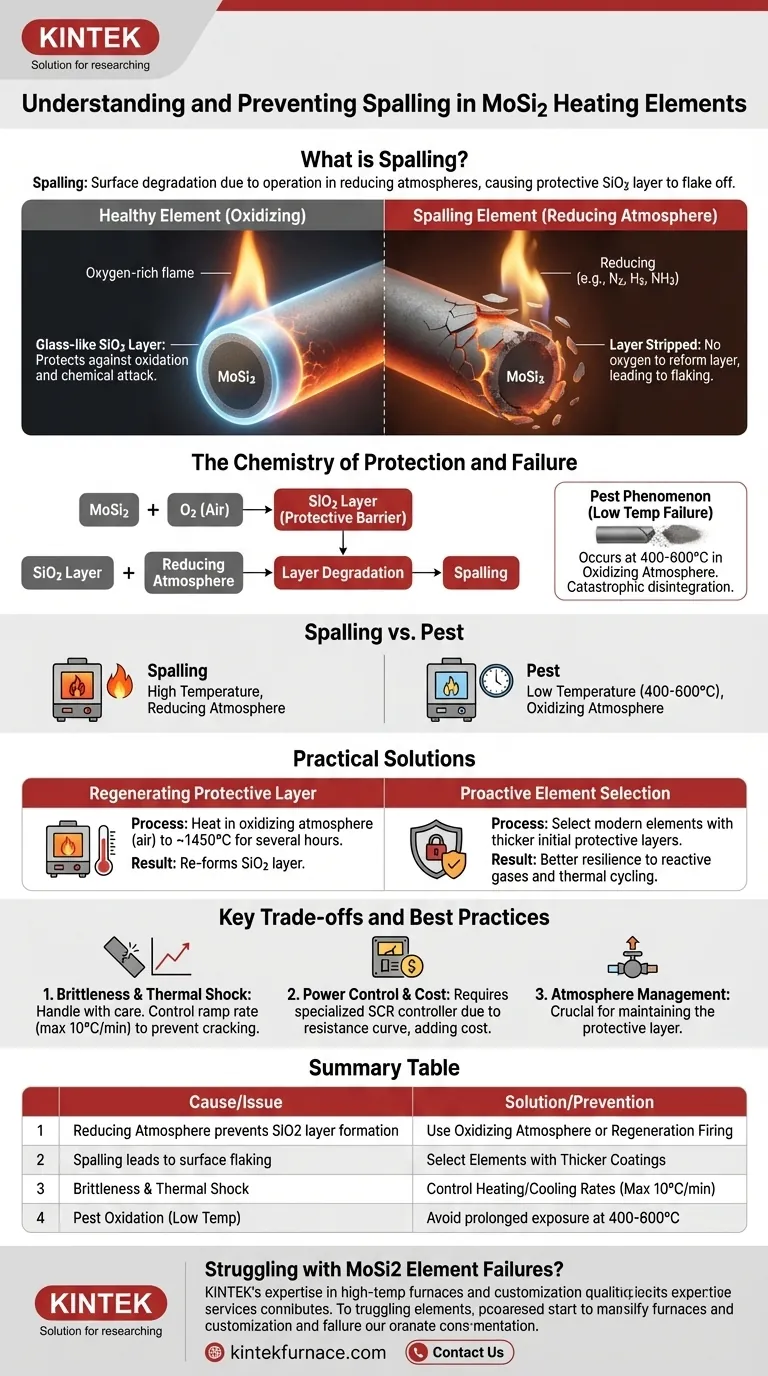

Die Chemie des Schutzes und des Versagens

Um Abplatzungen zu verstehen, müssen Sie zunächst verstehen, wie ein intaktes MoSi2-Element funktioniert. Die bemerkenswerte Hochtemperaturleistung des Materials beruht auf einem empfindlichen chemischen Gleichgewicht mit seiner Umgebung.

Die selbstheilende SiO2-Schicht

Molybdändisilizid (MoSi2) ist ein keramisch-metallischer Verbundwerkstoff. Beim Erhitzen in Gegenwart von Sauerstoff (wie in Luft) bildet es eine dünne, nicht-poröse Schicht aus reinem Siliziumdioxid (SiO2) auf seiner Oberfläche.

Diese glasartige SiO2-Schicht ist der Schlüssel zur Langlebigkeit des Elements. Sie wirkt als robuste Barriere und schützt das darunterliegende MoSi2-Material vor weiterer Oxidation und chemischem Angriff bei extremen Temperaturen.

Wie reduzierende Atmosphären Abplatzungen verursachen

Eine reduzierende Atmosphäre ist eine Umgebung, der ausreichend freier Sauerstoff fehlt. Häufige Beispiele sind Stickstoff, Wasserstoff oder gecracktes Ammoniak.

Unter diesen Bedingungen kann die schützende SiO2-Schicht chemisch abgetragen werden. Entscheidend ist, dass das Element ohne verfügbaren Sauerstoff sich nicht selbst "heilen" kann, indem es eine neue Schicht bildet. Die exponierte Oberfläche wird dann instabil, was zu der Degradation und dem Abblättern führt, das als Abplatzungen (Spalling) bekannt ist.

Das Pest-Phänomen: Ein verwandtes Versagen

Es ist entscheidend, Abplatzungen von einem anderen Versagensmodus, der sogenannten "Pest"-Oxidation, zu unterscheiden. Dies ist ein katastrophaler Zerfall des Elements zu Pulver, der bei niedrigen Temperaturen, typischerweise zwischen 400 °C und 600 °C, auftritt.

Während Abplatzungen ein Hochtemperaturproblem in reduzierenden Atmosphären sind, ist die Pest-Oxidation ein Niedertemperaturversagen in oxidierenden Atmosphären. Beide unterstreichen die absolute Bedeutung der Temperatur- und Atmosphärenkontrolle.

Praktische Lösungen für die Elementdegradation

Die Behebung der Elementdegradation umfasst sowohl reaktive als auch proaktive Maßnahmen. Sie können den Schaden entweder beheben, nachdem er aufgetreten ist, oder von Anfang an ein robusteres Element wählen.

Regenerierung der Schutzschicht

Wenn Elemente nach dem Gebrauch in einer reduzierenden Atmosphäre Anzeichen von Abplatzungen zeigen, kann ihre Schutzschicht oft wiederhergestellt werden.

Dies geschieht durch einen Regenerationsbrand. Der Prozess beinhaltet das Erhitzen der Elemente in einer oxidierenden Atmosphäre (Luft) auf eine hohe Temperatur, oft um 1450 °C, und das Halten dieser Temperatur für mehrere Stunden. Dies liefert die notwendige Wärme und den Sauerstoff, um die Oberfläche "neu zu verglasen" und die SiO2-Schicht wiederherzustellen.

Proaktive Prävention durch Elementauswahl

Eine dauerhaftere Lösung ist die Auswahl eines Elements, das für Ihre spezifische Anwendung entwickelt wurde. Moderne MoSi2-Elemente sind mit dickeren anfänglichen Schutzschichten oder speziellen Zusammensetzungen erhältlich.

Diese fortschrittlichen Elemente sind widerstandsfähiger gegenüber intermittierender Exposition gegenüber reduzierenden Atmosphären und eignen sich besser für anspruchsvolle Prozesse mit reaktiven Gasen oder schnellen thermischen Zyklen.

Die Kompromisse von MoSi2 verstehen

MoSi2-Elemente bieten eine außergewöhnliche Temperaturbeständigkeit, aber ihre Verwendung birgt erhebliche Kompromisse, die jeder Bediener verstehen muss, um Ausfälle zu vermeiden.

Inhärente Sprödigkeit und Thermoschock

Als Keramikmaterial ist MoSi2 bei Raumtemperatur extrem spröde. Die Elemente müssen während der Installation und Wartung mit großer Sorgfalt behandelt werden, um Brüche zu vermeiden.

Sie sind auch anfällig für Thermoschock. Schnelles Erhitzen oder Abkühlen kann innere Spannungen erzeugen, die zu Rissen führen. Eine kontrollierte Aufheizrate, oft auf maximal 10 °C pro Minute begrenzt, ist unerlässlich, um diese Art von mechanischem Versagen zu verhindern.

Leistungsregelung und Kosten

MoSi2-Elemente haben eine einzigartige elektrische Widerstandskurve. Sie haben bei Raumtemperatur einen sehr geringen Widerstand, der mit zunehmender Erwärmung dramatisch ansteigt.

Diese Eigenschaft erfordert eine spezialisierte Leistungssteuerung, typischerweise einen SCR in Verbindung mit einem Abwärtstransformator, um den hohen anfänglichen Anlaufstrom zu steuern. Diese Ausrüstung erhöht die Kosten und die Komplexität im Vergleich zu Systemen für einfache Metallelemente erheblich.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Strategie für die Langlebigkeit der Elemente hängt vollständig von den Betriebsbedingungen und Zielen Ihres Ofens ab.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperaturbetrieb in einer oxidierenden Atmosphäre liegt: Standard-MoSi2-Elemente sind eine ausgezeichnete Wahl, aber Sie müssen die Heiz- und Kühlraten streng kontrollieren, um Thermoschock zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in einer reduzierenden oder reaktiven Atmosphäre liegt: Sie müssen entweder periodische Regenerationszyklen in Luft einplanen oder in spezialisierte, teurere Elemente investieren, die für diese Bedingungen ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf häufigem Zyklieren von Raumtemperatur liegt: Sie müssen sicherstellen, dass das Element den Niedertemperatur-„Pest“-Bereich (400-600 °C) so schnell wie Ihre Rampenratenbegrenzungen zulassen durchläuft.

Letztendlich ist das Verständnis des Zusammenspiels von Atmosphäre und Temperatur der Schlüssel zur Maximierung der Lebensdauer und Leistung Ihrer MoSi2-Heizelemente.

Zusammenfassungstabelle:

| Ursache/Problem | Lösung/Prävention |

|---|---|

| Reduzierende Atmosphäre verhindert SiO2-Schichtbildung | Verwendung einer oxidierenden Atmosphäre oder periodischer Regenerationsbrand |

| Abplatzungen führen zu Oberflächenabblättern | Auswahl von Elementen mit dickeren Schutzschichten |

| Sprödigkeit und Thermoschockrisiko | Kontrolle der Heiz-/Kühlraten (max. 10°C/min) |

| Pest-Oxidation bei niedrigen Temperaturen | Vermeidung längerer Exposition im Bereich von 400-600°C |

Haben Sie Probleme mit Ausfällen von MoSi2-Heizelementen in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – egal ob Sie mit Abplatzungen, Thermoschock oder Herausforderungen bei der Atmosphärenkontrolle zu kämpfen haben. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors mit maßgeschneiderten Lösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht