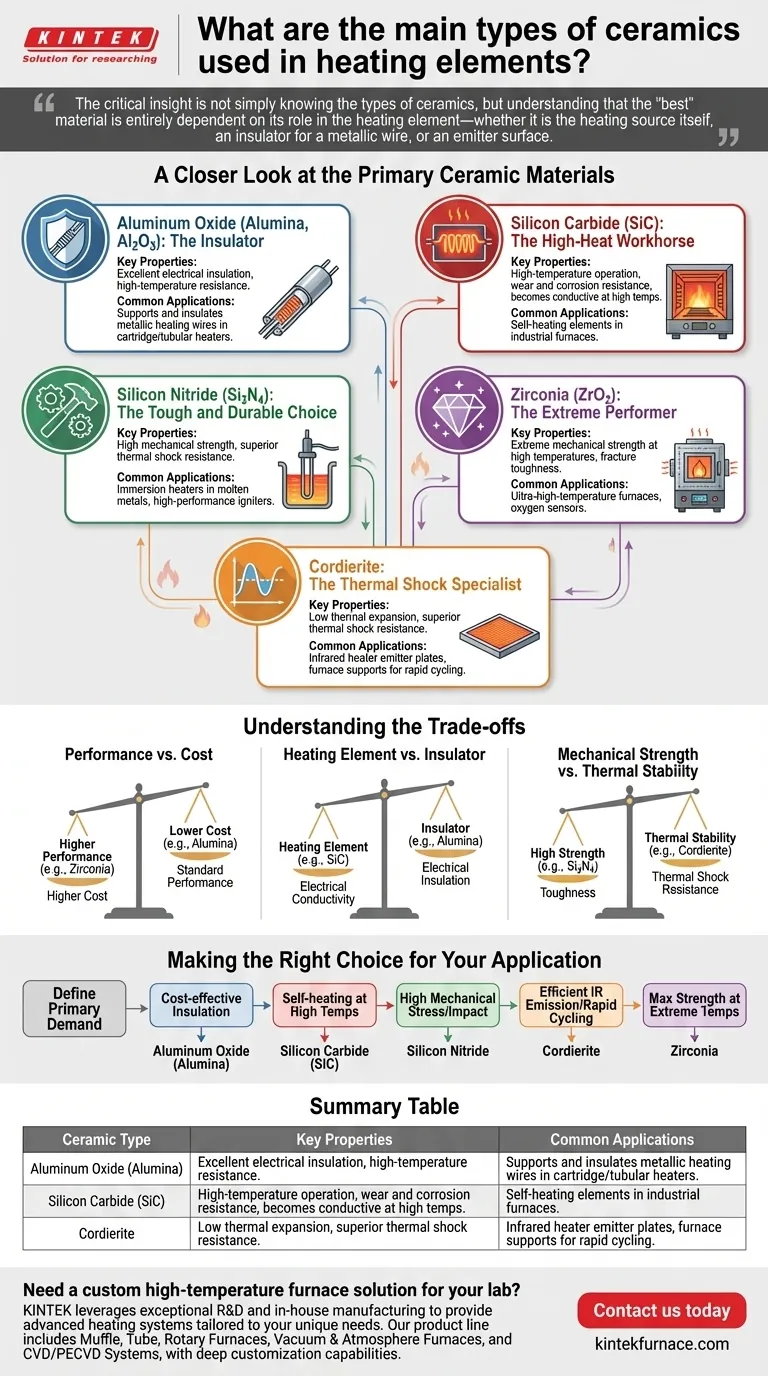

Im Grunde genommen werden für Heizelemente hauptsächlich fünf Arten von Hochleistungskeramiken verwendet: Aluminiumoxid (Alumina), Siliziumkarbid, Siliziumnitrid, Zirkonoxid und Cordierit. Jedes Material wird aufgrund einer einzigartigen Kombination von Eigenschaften ausgewählt, einschließlich seiner Fähigkeit, extremen Temperaturen standzuhalten, elektrische Isolation zu bieten oder mechanischen und thermischen Schocks zu widerstehen.

Die entscheidende Erkenntnis besteht nicht nur darin, die Arten von Keramiken zu kennen, sondern zu verstehen, dass das „beste“ Material vollständig von seiner Rolle im Heizelement abhängt – sei es die Heizquelle selbst, ein Isolator für einen Metalldraht oder eine Emissionsfläche.

Ein genauerer Blick auf die primären keramischen Materialien

Die Wahl der richtigen Keramik erfordert die Abstimmung der inhärenten Eigenschaften des Materials auf die spezifischen Anforderungen der Heizanwendung, wie Betriebstemperatur, Umgebung und physikalische Belastungen.

Aluminiumoxid (Alumina, Al2O3): Der Isolator

Aluminiumoxid, allgemein bekannt als Alumina, ist aufgrund seiner außergewöhnlichen elektrischen Isolation und Hochtemperaturbeständigkeit die am häufigsten verwendete Keramik in Heizelementen.

Es ist selten das Heizelement selbst. Stattdessen besteht seine Hauptaufgabe darin, eine robuste, nicht leitende Struktur zu bilden, die einen metallischen Heizdraht, wie eine Nickel-Chrom-Legierung, stützt und elektrisch isoliert. Dies ist üblich bei Patronen- und Rohrheizungen.

Siliziumkarbid (SiC): Das Hochtemperatur-Arbeitstier

Im Gegensatz zu Aluminiumoxid kann Siliziumkarbid selbst als Heizelement fungieren. Es ist ein Halbleiter, der bei hohen Temperaturen elektrisch leitfähiger wird und so intensive Wärme erzeugen kann.

SiC-Elemente werden wegen ihrer Fähigkeit geschätzt, in extrem heißen Umgebungen, wie Industrieöfen, zu arbeiten, und wegen ihrer Beständigkeit gegen Verschleiß und chemische Korrosion.

Siliziumnitrid (Si3N4): Die zähe und langlebige Wahl

Siliziumnitrid wird für seine herausragende mechanische Festigkeit und Zähigkeit, selbst bei hohen Temperaturen, geschätzt. Es bietet eine überlegene Beständigkeit gegen thermische Schocks im Vergleich zu vielen anderen Keramiken.

Diese Haltbarkeit macht es ideal für Anwendungen, die schnelle Temperaturwechsel oder hohe physikalische Belastungen beinhalten, wie z. B. Tauchsieder in geschmolzenen Metallen oder Hochleistungszündern.

Zirkonoxid (ZrO2): Der Extremleister

Zirkonoxid zeichnet sich durch seine ausgezeichnete mechanische Festigkeit und Bruchzähigkeit bei den höchsten Betriebstemperaturen aus und übertrifft unter bestimmten Bedingungen sogar die von Siliziumnitrid.

Es behält seine strukturelle Integrität in den anspruchsvollsten Umgebungen bei, aber seine hohen Kosten beschränken seinen Einsatz auf spezielle Anwendungen wie Hochtemperaturöfen oder Sauerstoffsensoren.

Cordierit: Der Spezialist für thermische Schocks

Das definierende Merkmal von Cordierit ist sein extrem niedriger Wärmeausdehnungskoeffizient. Das bedeutet, dass es sich beim Erhitzen und Abkühlen nur sehr wenig ausdehnt und zusammenzieht.

Diese Eigenschaft macht es außergewöhnlich widerstandsfähig gegen Rissbildung durch thermische Schocks, was es zum idealen Material für Infrarotheizungs-Emittierplatten und Ofenträger macht, die schnellen Temperaturzyklen ausgesetzt sind.

Die Abwägungen verstehen

Kein einzelnes Keramikmaterial ist in allen Aspekten überlegen. Der Auswahlprozess ist eine Frage des Ausgleichs konkurrierender Eigenschaften, um die kritischsten Anforderungen der Anwendung zu erfüllen.

Leistung vs. Kosten

Es besteht ein direkter Zusammenhang zwischen den Leistungsfähigkeiten einer Keramik und ihren Kosten. Allgemeines Aluminiumoxid ist relativ kostengünstig, während hochreines Zirkonoxid für extreme Umgebungen erheblich teurer ist. Die Priorisierung der notwendigsten Eigenschaft ist der Schlüssel zu einem kostengünstigen Design.

Heizelement vs. Isolator

Es besteht ein grundlegender Kompromiss zwischen elektrischer Leitfähigkeit und Isolation. Materialien wie Siliziumkarbid werden ausgewählt, um das Heizelement zu sein. Im Gegensatz dazu werden Materialien wie Aluminiumoxid ausgewählt, um ein Heizelement zu umschließen, wodurch Kurzschlüsse verhindert und Wärme geleitet wird.

Mechanische Festigkeit vs. Thermische Stabilität

Ein Material wie Siliziumnitrid bietet unglaubliche Zähigkeit und ist ideal für mechanisch anspruchsvolle Aufgaben. Wenn die größte Herausforderung jedoch schnelle Heiz- und Kühlzyklen sind, ist die überlegene Beständigkeit gegen thermische Schocks von Cordierit die bessere Wahl, auch wenn es eine geringere mechanische Festigkeit aufweist.

Die richtige Wahl für Ihre Anwendung treffen

Um das geeignete Material auszuwählen, definieren Sie zunächst die wichtigste Anforderung Ihres Heizsystems.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger elektrischer Isolierung für Metallelemente liegt: Aluminiumoxid (Alumina) ist der Industriestandard für Ummantelungen und Träger.

- Wenn Sie ein direktes, selbstheizendes Element für sehr hohe Temperaturen benötigen: Siliziumkarbid ist das bewährte Arbeitstier für Industrieöfen.

- Wenn Ihre Anwendung hohen mechanischen Belastungen oder Stoßgefahren ausgesetzt ist: Siliziumnitrid bietet die notwendige Bruchzähigkeit und Haltbarkeit.

- Wenn Ihr Ziel eine effiziente Infrarotemission mit schnellem Aufheizen und Abkühlen ist: Die geringe Wärmeausdehnung von Cordierit macht es zur idealen Wahl für Emittierplatten.

- Wenn Ihr Projekt maximale Festigkeit bei extremen Temperaturen erfordert und die Kosten zweitrangig sind: Zirkonoxid bietet die ultimative Leistung für Spezialanwendungen.

Letztendlich ist die Abstimmung der einzigartigen Stärken einer Keramik mit Ihrer spezifischen technischen Herausforderung der Schlüssel zu einem zuverlässigen und effizienten Heizsystem.

Zusammenfassungstabelle:

| Keramiktyp | Wesentliche Eigenschaften | Häufige Anwendungen |

|---|---|---|

| Aluminiumoxid (Alumina) | Ausgezeichnete elektrische Isolation, Hochtemperaturbeständigkeit | Träger und Isolatoren für metallische Heizdrähte in Patronen-/Rohrheizungen |

| Siliziumkarbid (SiC) | Hochtemperaturbetrieb, Verschleiß- und Korrosionsbeständigkeit | Selbstheizende Elemente in Industrieöfen |

| Siliziumnitrid (Si3N4) | Hohe mechanische Festigkeit, Beständigkeit gegen thermische Schocks | Tauchsieder in geschmolzenen Metallen, Hochleistungszündern |

| Zirkonoxid (ZrO2) | Extreme mechanische Festigkeit bei hohen Temperaturen, Bruchzähigkeit | Hochtemperaturöfen, Sauerstoffsensoren |

| Cordierit | Geringe Wärmeausdehnung, überlegene Beständigkeit gegen thermische Schocks | Infrarotheizungs-Emittierplatten, Ofenträger für schnelle Zyklen |

Benötigen Sie eine kundenspezifische Hochtemperatur-Ofenlösung für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Heizsysteme anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit tiefgreifenden Anpassungsmöglichkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors mit unseren Expertenlösungen zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer