Für ein erfolgreiches MPCVD-Diamantwachstum muss das Vakuumsystem zwei unterschiedliche Druckanforderungen erfüllen. Erstens ist ein anfänglicher Basisdruck von ungefähr $2 \times 10^{-2}$ mbar erforderlich, um die Kammer von atmosphärischen Verunreinigungen zu reinigen. Zweitens muss während des Wachstums ein stabiler Prozessdruck zwischen 100 und 300 mbar (typischerweise 100–130 mbar) aufrechterhalten werden, um das Plasma aufrechtzuerhalten.

Die Zwei-Druck-Strategie ist der Kern der MPCVD-Vakuumsteuerung. Der anfängliche niedrige Druck gewährleistet die Reinheit, während der nachfolgende höhere Druck die optimale Dichte für die Plasma-Chemie erzeugt, was direkt die Qualität und Rate der Diamantsynthese bestimmt.

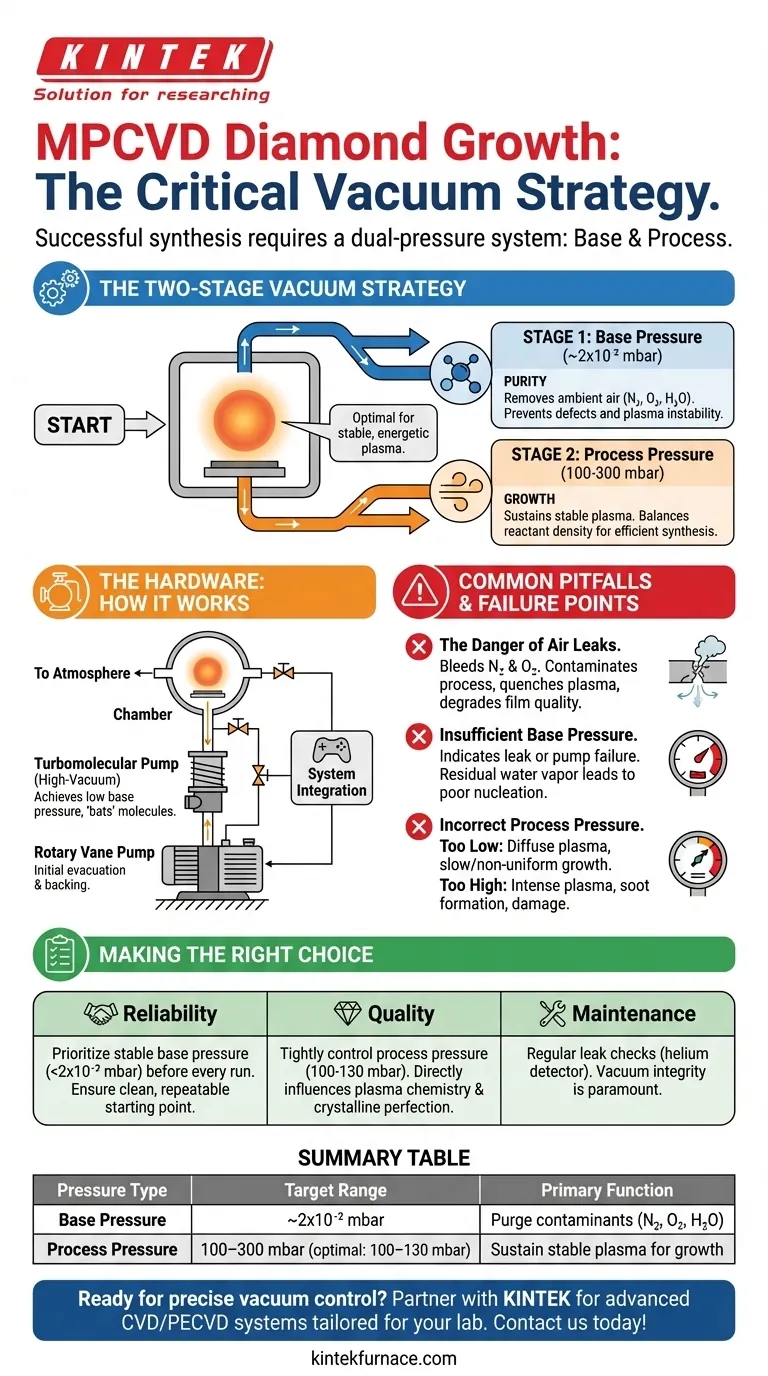

Die Zwei-Stufen-Vakuumstrategie: Basis- vs. Prozessdruck

Das Vakuumprotokoll eines MPCVD-Systems ist kein einzelnes Ziel, sondern ein zweistufiger Prozess. Jeder Schritt dient einem bestimmten und kritischen Zweck für die Herstellung einer hochwertigen Diamantschicht.

Festlegung der Basislinie: Die Rolle des Basisdrucks ($\sim 2 \times 10^{-2}$ mbar)

Bevor Prozessgase wie Wasserstoff oder Methan eingeführt werden, muss die Kammer auf einen niedrigen Basisdruck evakuiert werden.

Das Ziel dieses anfänglichen Abpumpens ist die Reinheit. Es entfernt gewaltsam Umgebungsluft – hauptsächlich Stickstoff, Sauerstoff und Wasserdampf – aus der Kammer und den Gasleitungen.

Wenn diese Verunreinigungen nicht entfernt werden, kann dies zu schlechter Schichtqualität, Defekten im Kristallgitter und Instabilität des Plasmas führen, sobald es gezündet wird.

Schaffung der Wachstumsumgebung: Die Rolle des Prozessdrucks (100–300 mbar)

Sobald die Kammer gereinigt ist, werden Prozessgase eingeführt und der Druck wird absichtlich erhöht und konstant gehalten. Dies ist der Prozessdruck.

Dieser höhere Druck ist notwendig, um eine ausreichende Dichte an Gasmolekülen zu erreichen, um einen stabilen, energiereichen Plasmaball um das Substrat zu bilden.

Der Druckbereich von 100–300 mbar stellt ein kritisches Gleichgewicht dar. Er ist hoch genug, um die erforderliche Konzentration an reaktiven Spezies für ein effizientes Wachstum zu erzeugen, aber niedrig genug, um unerwünschte Effekte wie Plasma-Instabilität oder Rußbildung zu verhindern.

Die Hardware: Wie das Vakuum erreicht wird

Die Erfüllung dieser Zwei-Druck-Anforderung erfordert ein hochentwickeltes Pumpsystem, das typischerweise zwei Arten von Pumpen umfasst, die in Reihe arbeiten.

Die Vorpumpe: Eine zweistufige Drehschieberpumpe

Das Arbeitstier des Systems ist eine Drehschieberpumpe, oft als „Vorpumpe“ oder „Hintergrundpumpe“ bezeichnet.

Ihre Aufgabe ist es, die anfängliche Schwerstarbeit zu leisten und die Kammer vom atmosphärischen Druck bis in den Bereich des Grobvakuums zu evakuieren. Anschließend arbeitet sie weiter, um die Hochvakuumpumpe zu „unterstützen“ (Backing).

Die Hochvakuumpumpe: Eine Turbomolekularpumpe

Um das Ziel des niedrigen Basisdrucks ($2 \times 10^{-2}$ mbar) zu erreichen, ist eine Turbomolekularpumpe („Turbo-Pumpe“) erforderlich.

Diese Pumpe verwendet sich schnell drehende Flügel (z. B. 69.000 U/min), um einzelne Gasmoleküle aus der Kammer in Richtung des Einlasses der Vorpumpe zu „schlagen“. Sie kann sehr hohe Kompressionsverhältnisse für Gase wie Stickstoff erreichen und die Kammer effektiv von Restverunreinigungen säubern.

Systemintegration und Steuerung

Das gesamte System ist mit spezifischer Vakuumhardware (wie KF40-Anschlüssen) verbunden und wird von einer speziellen Steuerung verwaltet. Dies stellt sicher, dass die Pumpen zusammenarbeiten und ermöglicht eine präzise Druckregulierung, während Prozessgase in die Kammer strömen.

Häufige Fallstricke und Fehlerquellen

Das Vakuumsystem ist grundlegend für den Prozess, und sein Ausfall ist eine Hauptursache für schlechte Wachstumsergebnisse. Regelmäßige Überprüfungen sind unerlässlich, um häufige Probleme zu vermeiden.

Die Gefahr von Luftlecks

Selbst ein winziges Leck in einer Dichtung oder Verbindung kann während des Wachstums ständig Stickstoff und Sauerstoff in die Kammer einspeisen. Dies verunreinigt den Prozess, löscht das Plasma und führt Defekte in die Diamantschicht ein, was ihre Qualität stark beeinträchtigt.

Unzureichender Basisdruck

Wenn das System den Ziel-Basisdruck nicht erreichen kann, deutet dies entweder auf ein Leck oder eine ausfallende Pumpe hin. Die Folge ist, dass Verunreinigungen wie Wasserdampf in der Kammer verbleiben, was zu schlechter Nukleation und inkonsistentem Wachstum führt.

Falscher Prozessdruck

Abweichungen vom optimalen Prozessdruckfenster haben unmittelbare Konsequenzen.

- Zu niedrig: Das Plasma kann diffus und instabil werden, was zu einer sehr langsamen oder ungleichmäßigen Wachstumsrate führt.

- Zu hoch: Das Plasma kann schrumpfen oder zu intensiv werden, was das Risiko einer Gasphasen-Nukleation (Ruß) erhöht und potenziell das Substrat oder die Diamantschicht beschädigt.

Die richtige Wahl für Ihr Ziel treffen

Die Vakuumparameter sind nicht willkürlich; sie sind direkt mit dem gewünschten Ergebnis Ihres Syntheseverfahrens verbunden.

- Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit liegt: Priorisieren Sie das Erreichen eines stabilen Basisdrucks deutlich unter $2 \times 10^{-2}$ mbar vor jedem Lauf. Dies gewährleistet einen sauberen, reproduzierbaren Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Diamantqualität liegt: Kontrollieren Sie den Prozessdruck engmaschig im Bereich von 100–130 mbar, da dieser direkt die Plasma-Chemie und die kristalline Perfektion beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Systemwartung liegt: Implementieren Sie einen Zeitplan für regelmäßige Dichtheitsprüfungen mithilfe eines Helium-Lecksuchgeräts oder eines Restgasanalysators. Die Vakuumintegrität ist von größter Bedeutung.

Letztendlich ist eine präzise und zuverlässige Vakuumsteuerung die nicht verhandelbare Grundlage, auf der die gesamte qualitativ hochwertige MPCVD-Diamantsynthese aufgebaut ist.

Zusammenfassungstabelle:

| Druckart | Zielbereich | Hauptfunktion |

|---|---|---|

| Basisdruck | $\sim 2 \times 10^{-2}$ mbar | Reinigung von Verunreinigungen ($\text{N}_2$, $\text{O}_2$, $\text{H}_2\text{O}$) für Reinheit |

| Prozessdruck | 100–300 mbar (optimal: 100–130 mbar) | Aufrechterhaltung eines stabilen Plasmas für effizientes Diamantwachstum |

Bereit für den Aufbau eines zuverlässigen MPCVD-Prozesses mit präziser Vakuumsteuerung? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihr Labor zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Gewährleisten Sie ein makelloses Diamantwachstum mit einem System, das auf Stabilität und Reinheit ausgelegt ist. Kontaktieren Sie uns noch heute, um Ihre MPCVD-Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum