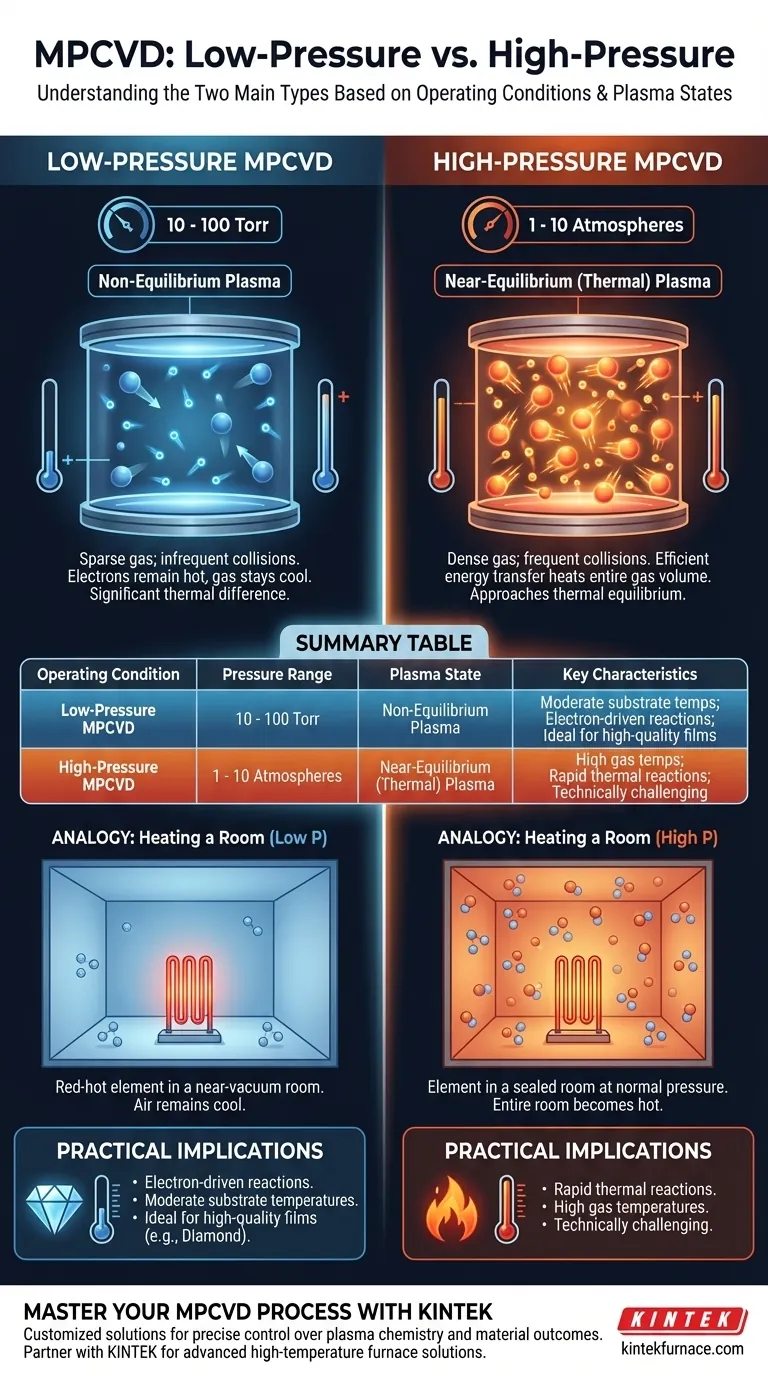

Basierend auf ihren Betriebsbedingungen sind die beiden Haupttypen der Mikrowellenplasma-CVD (MPCVD) die Niederdruck-MPCVD und die Hochdruck-MPCVD. Niederdrucksysteme arbeiten typischerweise zwischen 10 und 100 Torr, während Hochdrucksysteme in einer viel dichteren Umgebung von 1 bis 10 Atmosphären arbeiten. Der entscheidende Unterschied liegt darin, wie die Energie des Plasmas verteilt wird.

Die Wahl zwischen Niederdruck- und Hochdruck-MPCVD ist nicht nur eine Frage der Prozessumgebung; es ist eine grundlegende Entscheidung, die den physikalischen Zustand des Plasmas bestimmt. Diese Wahl bestimmt, ob sich das Plasma in einem Zustand des thermischen Nichtgleichgewichts oder des nahezu Gleichgewichts befindet, was die chemischen Reaktionswege und die resultierenden Materialeigenschaften direkt steuert.

Die Physik hinter den Druckbereichen

Um MPCVD wirklich zu verstehen, muss man über die Druckwerte hinausblicken und sehen, wie sie den Charakter des Plasmas grundlegend verändern. Das Schlüsselkonzept ist das thermische Gleichgewicht – oder dessen Fehlen.

Definition der beiden Zustände

Die Niederdruck-MPCVD erzeugt ein sogenanntes Nichtgleichgewichtsplasma. Dies ist die häufigste Form, die in vielen Materialsyntheseanwendungen verwendet wird.

Die Hochdruck-MPCVD hingegen erzeugt ein nahezu Gleichgewichtsplasma, oft als thermisches Plasma bezeichnet. Dieser Zustand ist durch intensive Hitze und andere chemische Dynamiken gekennzeichnet.

Der Einfluss von Teilchenkollisionen

In einer MPCVD-Kammer regen Mikrowellen freie Elektronen an und machen sie extrem „heiß“ (hochenergetisch). Der Betriebsdruck bestimmt, wie diese Energie auf die umgebenden neutralen Gasatome und -moleküle übertragen wird.

Bei niedrigem Druck ist das Gas spärlich. Die Hochenergieelektronen kollidieren nur selten mit anderen Teilchen. Infolgedessen bleiben die Elektronen extrem heiß, während die schwereren, neutralen Gaspartikel relativ kühl bleiben. Dies erzeugt einen signifikanten Temperaturunterschied oder ein thermischen Nichtgleichgewicht.

Bei hohem Druck ist das Gas dicht. Die heißen Elektronen kollidieren ständig mit den neutralen Gaspartikeln und übertragen ihre Energie effizient. Dies erhitzt das gesamte Gasvolumen und bringt die Temperatur der neutralen Spezies viel näher an die der Elektronen. Das System nähert sich dem thermischen Gleichgewicht.

Analogie: Einen Raum heizen

Stellen Sie sich ein einzelnes rotglühendes elektrisches Heizelement (die Elektronen) in einer großen Kammer nahe einem Vakuum vor (niedriger Druck). Das Element ist intensiv heiß, aber die wenigen Luftmoleküle im Raum bleiben kühl, weil sie es selten berühren. Dies ist ein Nichtgleichgewichtszustand.

Stellen Sie sich nun dasselbe Heizelement in einem kleinen, versiegelten Raum vor, der mit Luft unter normalem atmosphärischem Druck gefüllt ist (hoher Druck). Das Element erwärmt die Luft um sich herum durch ständige Kollisionen schnell, und bald wird der gesamte Raum heiß. Dies ist ein nahezu Gleichgewichtszustand.

Verständnis der praktischen Auswirkungen

Der Unterschied zwischen diesen beiden Plasmazuständen hat direkte Auswirkungen auf die Materialabscheidung. Jeder Ansatz bringt unterschiedliche Vorteile und Herausforderungen mit sich.

Warum Niederdruck (Nichtgleichgewicht) weit verbreitet ist

In einem Nichtgleichgewichtsplasma werden chemische Reaktionen hauptsächlich durch die Hochenergieelektronen und nicht durch hohe Gastemperaturen angetrieben.

Dies ermöglicht die Abscheidung von hochwertigen Materialien, wie Diamantfilmen, bei Substrattemperaturen, die deutlich unter dem Schmelzpunkt des Materials liegen. Es bietet eine einzigartige chemische Umgebung, die mit einfacher thermischer Erwärmung nicht erreicht werden kann.

Die Nische für Hochdruck (nahezu Gleichgewicht)

Die Hochdruck-MPCVD erzeugt ein thermisches Plasma, das im Wesentlichen eine kontrollierte, hochtemperaturige Gasflamme ist. Dies ist nützlich für Prozesse, die extrem hohe Temperaturen und schnelle Reaktionsgeschwindigkeiten erfordern.

Die Steuerung eines solch heißen, dichten Plasmas ist jedoch technisch anspruchsvoll. Es erfordert mehr Energie, und die intensive Hitze kann für viele temperaturempfindliche Substrate ungeeignet sein.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Chemie und Temperatur bestimmen, welches MPCVD-Regime geeignet ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, spezifische chemische Bindungen mithilfe von Hochenergieelektronen zu aktivieren, während die Gesamtgas- und Substrattemperatur moderat bleibt: Die Niederdruck-MPCVD ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk darauf liegt, extrem hohe Gastemperaturen zu erreichen, um schnelle thermische Reaktionen anzutreiben: Die Hochdruck-MPCVD ist die geeignetere Methode.

Letztendlich ist das Verständnis der Beziehung zwischen Druck und Plasma-Gleichgewicht der Schlüssel zur Steuerung des Abscheidungsprozesses und zur Erzielung der gewünschten Materialergebnisse.

Zusammenfassungstabelle:

| Betriebsbedingung | Druckbereich | Plasmazustand | Hauptmerkmale |

|---|---|---|---|

| Niederdruck-MPCVD | 10 - 100 Torr | Nichtgleichgewichtsplasma | Moderate Substrattemperaturen; Elektronengetriebene Reaktionen; Ideal für hochwertige Filme wie Diamant |

| Hochdruck-MPCVD | 1 - 10 Atmosphären | Nahezu Gleichgewichtsplasma (Thermisch) | Hohe Gastemperaturen; Schnelle thermische Reaktionen; Technisch anspruchsvoll |

Beherrschen Sie Ihren MPCVD-Prozess mit KINTEK

Die Wahl des richtigen MPCVD-Systems – ob Niederdruck oder Hochdruck – ist entscheidend für das Erreichen Ihrer spezifischen Materialsyntheseziele. Das Druckregime bestimmt den grundlegenden Zustand des Plasmas, der die Reaktionswege und die endgültigen Materialeigenschaften direkt steuert.

Warum eine Partnerschaft mit KINTEK?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere tiefgreifende Anpassungskompetenz ist besonders wertvoll für komplexe MPCVD-Anwendungen, bei denen eine präzise Kontrolle der Plasmazustände von größter Bedeutung ist.

Unsere Fähigkeiten für Ihren MPCVD-Erfolg:

- Tiefgreifende Anpassung: Wir entwickeln Systeme, die genau zu Ihrem erforderlichen Druckregime und Plasmazustand passen.

- Fortschrittliche Produktlinie: Unsere Expertise umfasst Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie spezialisierte CVD/PECVD-Systeme.

- Nachgewiesene Expertise: Wir helfen Forschern und Ingenieuren in verschiedenen Laboren, ihre Prozesse für überlegene Materialergebnisse zu optimieren.

Bereit, Ihre Diamantfilmdeposition oder Hochtemperatursynthese zu optimieren?

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere kundenspezifischen MPCVD-Lösungen Ihnen helfen können, eine präzise Kontrolle über die Plasma-Chemie zu erlangen und neue Materialmöglichkeiten zu erschließen.

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese