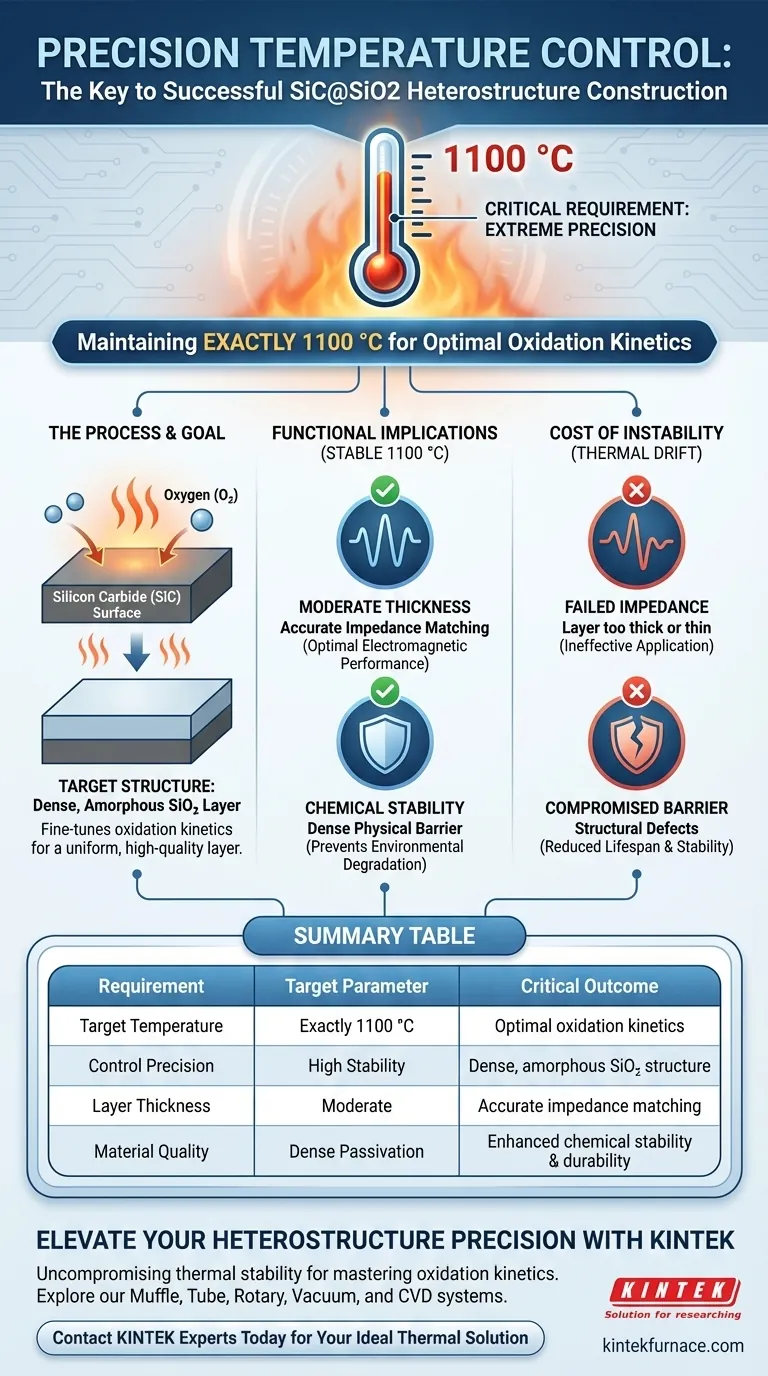

Die kritische Anforderung an die Heizungsanlage während der In-situ-Oxidationsphase ist die Fähigkeit, extreme Präzision bei der Temperaturregelung bei genau 1100 °C aufrechtzuerhalten. Diese spezifische thermische Regelung dient nicht nur dazu, eine hohe Temperatur zu erreichen, sondern auch dazu, eine hochstabile Umgebung aufrechtzuerhalten, um die Oxidationskinetiken auf der Siliziumkarbid (SiC)-Oberfläche fein abzustimmen. Ohne diese Präzision wird die Bildung der notwendigen Heterostrukturmerkmale unmöglich.

Der Erfolg des Aufbaus von SiC@SiO2-Heterostrukturen hängt von der Stabilisierung der Reaktionskinetiken bei 1100 °C ab. Eine präzise thermische Steuerung ist der einzige Mechanismus, der die Bildung einer dichten, amorphen SiO2-Schicht mit der moderaten Dicke gewährleistet, die für eine optimale Leistung erforderlich ist.

Die Rolle der Präzision in der Oxidationskinetik

Kontrolle der Reaktionsraten

Bei 1100 °C ist die chemische Wechselwirkung zwischen Siliziumkarbid und Sauerstoff sehr empfindlich. Die Heizungsanlage muss eine präzise Steuerung bieten, um die Oxidationskinetiken fein abzustimmen.

Dies stellt sicher, dass die Reaktion mit einer vorhersagbaren und konstanten Geschwindigkeit abläuft. Jede Temperaturschwankung verändert die Geschwindigkeit der Oxidation und führt zu inkonsistenten Materialeigenschaften.

Bildung der Zielstruktur

Das ultimative Ziel dieser thermischen Phase ist die Schaffung einer dichten, amorphen SiO2-Passivierungsschicht.

Diese spezifische Strukturphase – dicht und amorph statt porös oder kristallin – kann nur erreicht werden, wenn die Temperatur während des gesamten Prozesses streng geregelt bleibt.

Funktionale Auswirkungen der thermischen Steuerung

Erreichen einer moderaten Dicke

Die Dicke der SiO2-Schicht ist direkt mit der Temperatur und der Dauer der Oxidation korreliert.

Die Heizungsanlage muss Stabilität aufrechterhalten, um eine Schicht von moderater Dicke zu erzeugen. Diese spezifische Dicke ist entscheidend für die Anpassung der Impedanzanpassung, ein kritischer Faktor für die elektromagnetische Leistung des Materials.

Gewährleistung der chemischen Stabilität

Die SiO2-Schicht dient als physikalische Barriere für das darunter liegende SiC.

Durch die Aufrechterhaltung präziser Wärme stellt die Anlage sicher, dass die Schicht dicht genug ist, um eine robuste chemische Stabilität zu gewährleisten. Dies verhindert eine Umgebungsdegradation des Kernmaterials.

Die Kosten thermischer Instabilität

Risiken für die Impedanzanpassung

Wenn der Heizungsanlage die Präzision fehlt, werden die Oxidationskinetiken abweichen.

Dies führt zu einer Passivierungsschicht, die entweder zu dick oder zu dünn ist. Folglich schlägt die Impedanzanpassung fehl, was die Heterostruktur für ihre beabsichtigte Anwendung unwirksam macht.

Kompromittierte Barrierenintegrität

Temperaturschwankungen während der In-situ-Phase können zu strukturellen Defekten in der SiO2-Schicht führen.

Eine unter instabilen thermischen Bedingungen gebildete Schicht kann die notwendige Dichte fehlen. Dies beeinträchtigt ihre Fähigkeit, als zuverlässige physikalische Barriere zu fungieren, und reduziert die Gesamtlaufzeit und Stabilität der Komponente.

Optimierung Ihrer Heizstrategie

Um den erfolgreichen Aufbau von SiC@SiO2-Heterostrukturen zu gewährleisten, wählen Sie Heizungsanlagen basierend auf den spezifischen Leistungskennzahlen aus, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der elektromagnetischen Leistung liegt: Priorisieren Sie Geräte mit minimalem thermischem Drift, um die präzise "moderate Dicke" zu gewährleisten, die für eine genaue Impedanzanpassung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Haltbarkeit liegt: Stellen Sie sicher, dass das System 1100 °C ohne Schwankungen halten kann, um die Bildung einer dichten, amorphen Barriere für maximale chemische Stabilität zu gewährleisten.

Die Qualität Ihrer endgültigen Heterostruktur wird letztendlich durch die Stabilität Ihrer thermischen Umgebung definiert.

Zusammenfassungstabelle:

| Anforderung | Zielparameter | Kritisches Ergebnis |

|---|---|---|

| Zieltemperatur | Genau 1100 °C | Optimale Oxidationskinetiken |

| Regelpräzision | Hohe Stabilität | Dichte, amorphe SiO2-Struktur |

| Schichtdicke | Moderat | Genaue Impedanzanpassung |

| Materialqualität | Dichte Passivierung | Verbesserte chemische Stabilität & Haltbarkeit |

Verbessern Sie Ihre Heterostrukturpräzision mit KINTEK

Der erfolgreiche Aufbau von SiC@SiO2 erfordert kompromisslose thermische Stabilität bei 1100 °C. KINTEK bietet die fortschrittlichen Heizlösungen, die erforderlich sind, um die Oxidationskinetiken zu beherrschen und eine perfekte Impedanzanpassung zu erzielen.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie hochleistungsfähige elektromagnetische Materialien oder robuste Halbleiterkomponenten entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Sorgen Sie für konsistente Ergebnisse und überlegene Materialintegrität – Kontaktieren Sie noch heute KINTEK-Experten, um Ihre ideale thermische Lösung zu finden.

Visuelle Anleitung

Referenzen

- Limeng Song, Rui Zhang. Heterointerface‐Engineered SiC@SiO <sub>2</sub> @C Nanofibers for Simultaneous Microwave Absorption and Corrosion Resistance. DOI: 10.1002/advs.202509071

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Hochvakuumröhrenöfen für Ti-Si-C-Mo-Beschichtungen? Maximierung der Beschichtungsleistung

- Wie wirkt sich der Gasfluss auf die Leistung eines Spaltrohrofens aus?Optimieren Sie Ihre thermischen Prozesse

- Welche Rolle spielt eine Röhrenofen bei der Synthese von porösen stickstoffdotierten Kohlenstoff (NC)-Trägern? Maximierung der katalytischen Leistung

- Welche Rolle spielt eine horizontale Rohröfen in der Forschung zur Adsorption von Schwermetallen? Präzisions-Thermosimulationsleitfaden

- Wie wird ein vertikaler Aluminiumoxid-Rohr-Widerstandsofen bei der Wasserstoffreduktion von Bauxitrückstandspartikeln eingesetzt?

- Welche Materialien können in horizontalen Rohröfen geschmolzen werden? Ermöglichen Sie präzises Hochtemperaturschmelzen für Metalle, Keramiken und mehr.

- Was ist die Hauptfunktion eines Quarzrohr-Diffusionsschmelzofens? Optimierung der PERT-Solarzellen-Dotierungsleistung

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden