Die Gasströmung spielt eine entscheidende Rolle für die Leistung eines Spaltrohrofens durch Beeinflussung der Reaktionseffizienz, der Temperaturgleichmäßigkeit und der Prozesssteuerung.Die richtige Steuerung des Gasflusses gewährleistet eine optimale Wärmeübertragung, verhindert Verunreinigungen und hält die gewünschte Atmosphäre für chemische oder thermische Prozesse aufrecht.Durchflussmenge und Zusammensetzung müssen sorgfältig aufeinander abgestimmt sein, um gleichbleibende Ergebnisse zu erzielen, sei es bei der Materialsynthese, der Wärmebehandlung oder anderen Hochtemperaturanwendungen.

Die wichtigsten Punkte werden erklärt:

-

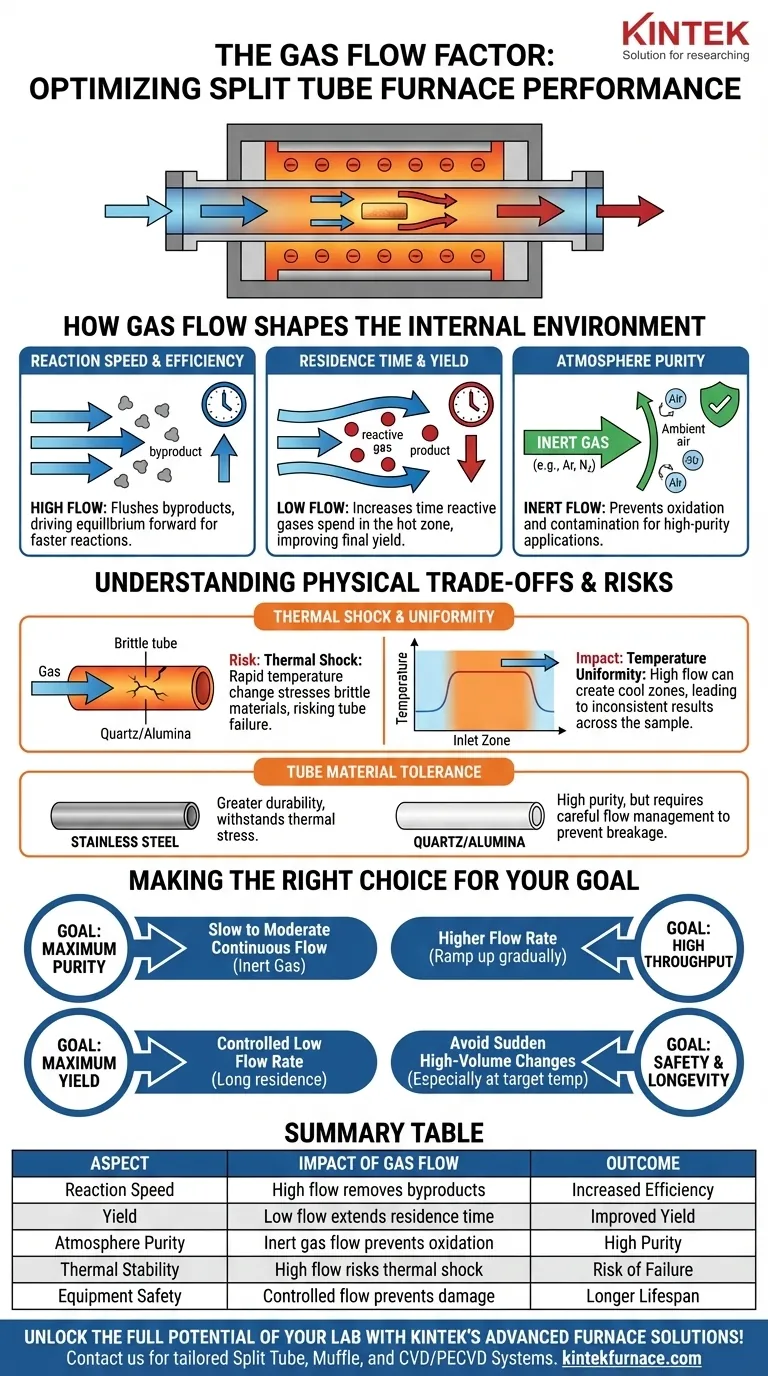

Einfluss der Gasdurchflussrate auf die Reaktionseffizienz

- Höhere Durchflussraten:Sie beschleunigen die Entfernung von Nebenprodukten, verbessern die Reaktionseffizienz und verhindern unerwünschte Ablagerungen.Ein zu hoher Durchfluss kann jedoch zu Wärmeverlusten und ungleichmäßiger Temperaturverteilung führen.

- Niedrigere Durchflussraten:Kann die Reaktionsausbeute durch eine längere Verweilzeit erhöhen, birgt aber das Risiko einer Stagnation, die zu unvollständigen Reaktionen oder Verunreinigungen führen kann.

-

Gaszusammensetzung und Atmosphärenkontrolle

- Inerte Gase (z. B. Argon, Stickstoff) verhindern Oxidation, während reduzierende oder oxidierende Gase die Reaktionen auf bestimmte Ergebnisse zuschneiden.

- Unkontrollierte Gasgemische können Nebenreaktionen, Materialverschlechterung oder Sicherheitsrisiken (z. B. explosive Bedingungen) verursachen.

-

Temperaturgleichmäßigkeit und Wärmeübertragung

- Eine ordnungsgemäße Gaszirkulation gewährleistet eine gleichmäßige Wärmeverteilung in der Röhre, was für eine gleichmäßige Probenbehandlung entscheidend ist.

- Stagnierende oder turbulente Strömungen erzeugen heiße/kalte Stellen, die die Reproduzierbarkeit der Versuche beeinträchtigen.

-

Integration in das Ofendesign

- Die modularen beheizten Zonen des Spaltrohrofens (1-5 Zonen) ermöglichen eine lokale Anpassung des Gasflusses für mehrstufige Prozesse.

- Die Zweischicht-Zwangsluftkühlung sorgt für sichere Außentemperaturen, während der interne Gasfluss die Kernumgebung reguliert.

-

Überlegungen zum Arbeitsablauf

- Vor-Experiment:Überprüfen Sie Gasdichtungen und Durchflusseinstellungen, um Lecks zu vermeiden.

- Während des Betriebs:Überwachen Sie die Durchflussmengen über das Steuerungssystem des Ofens, um sie an die Prozessanforderungen anzupassen.

- Nach dem Experiment:Spülen Sie das Röhrchen vor der Probenentnahme mit Inertgas, um eine Kontamination oder Oxidation zu verhindern.

-

Sicherheit und Wartung

- Gaslecks oder unsachgemäße Entlüftung können ein Explosionsrisiko darstellen, insbesondere bei reaktiven Gasen.

- Regelmäßige Überprüfungen der Gaszufuhrsysteme (z. B. Ventile, Regler) gewährleisten eine gleichbleibende Leistung und Langlebigkeit.

Durch die Optimierung der Gasflussparameter können die Benutzer den Spaltrohrofen Flexibilität für verschiedene Anwendungen - von der Materialsynthese bis zur thermischen Analyse - bei gleichzeitiger Wahrung von Sicherheit und Präzision.Haben Sie schon einmal darüber nachgedacht, wie die Anpassung der Strömungsdynamik Ihre spezifischen Prozessergebnisse verbessern könnte?

Zusammenfassende Tabelle:

| Faktor | Einfluss des Gasflusses | Optimale Praxis |

|---|---|---|

| Durchflussmenge | Hohe Durchflussraten entfernen Nebenprodukte, können aber zu Wärmeverlusten führen; bei niedrigen Durchflussraten besteht die Gefahr der Stagnation. | Den Durchfluss an den Reaktionsbedarf anpassen - dynamisch auf Effizienz einstellen. |

| Gaszusammensetzung | Inerte Gase verhindern Oxidation; reaktive Gase passen die Ergebnisse an. | Auswahl der Gase auf der Grundlage der Prozessziele; Überwachung der Mischungen zur Vermeidung von Nebenreaktionen. |

| Gleichmäßigkeit der Temperatur | Eine korrekte Strömung sorgt für eine gleichmäßige Erwärmung; Turbulenzen erzeugen heiße/kalte Stellen. | Verwenden Sie modulare Ofenzonen, um den Durchfluss lokal zu regulieren. |

| Sicherheit und Wartung | Leckagen oder unsachgemäße Entlüftung können zu Explosionen führen. | Prüfen Sie regelmäßig Dichtungen, Ventile und Regler. |

Verbessern Sie die thermischen Prozesse in Ihrem Labor mit präzisionsgefertigten Lösungen von KINTEK!

Dank hervorragender Forschung und Entwicklung und eigener Fertigung bieten wir moderne Spaltrohröfen mit anpassbaren Gasflusssystemen für die Materialsynthese, Wärmebehandlung und vieles mehr.Unsere modularen Designs (1-5 Zonen) und die Zweischichtkühlung gewährleisten Sicherheit und Reproduzierbarkeit.

Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Hochtemperaturöfen - einschließlich Spaltrohr-, Vakuum- und CVD-Systeme - auf Ihre individuellen Anforderungen zugeschnitten werden können.

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Hochvakuum-Beobachtungsfenster für die Prozessüberwachung in Echtzeit

Verbessern Sie Ihre Gassteuerung mit Präzisionsvakuumventilen

Entdecken Sie langlebige Heizelemente für konstante Leistung

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor