Obwohl die Mikrowellen-Plasma-unterstützte Chemische Gasphasenabscheidung (MPCVD) leistungsstark ist, ist sie keine universelle Lösung. Ihre Haupteinschränkungen sind die hohen Anfangsinvestitionen, die für die komplexe Ausrüstung erforderlich sind, und das Potenzial, empfindliche Substrate aufgrund der direkten, energiereichen Plasmaumgebung zu beschädigen. Diese Faktoren schränken ihren Einsatz in Anwendungen ein, bei denen empfindliche Materialien oder solche mit strengen Budgetbeschränkungen beteiligt sind.

Der zentrale Kompromiss bei der MPCVD ist Leistung gegenüber Schonung. Sie nutzt ein intensives, direktes Plasma, um eine überlegene Filmqualität und Abscheidungsraten zu erzielen, aber gerade diese Intensität macht sie für temperaturempfindliche Materialien ungeeignet und erfordert erhebliche Vorabkapitalausgaben.

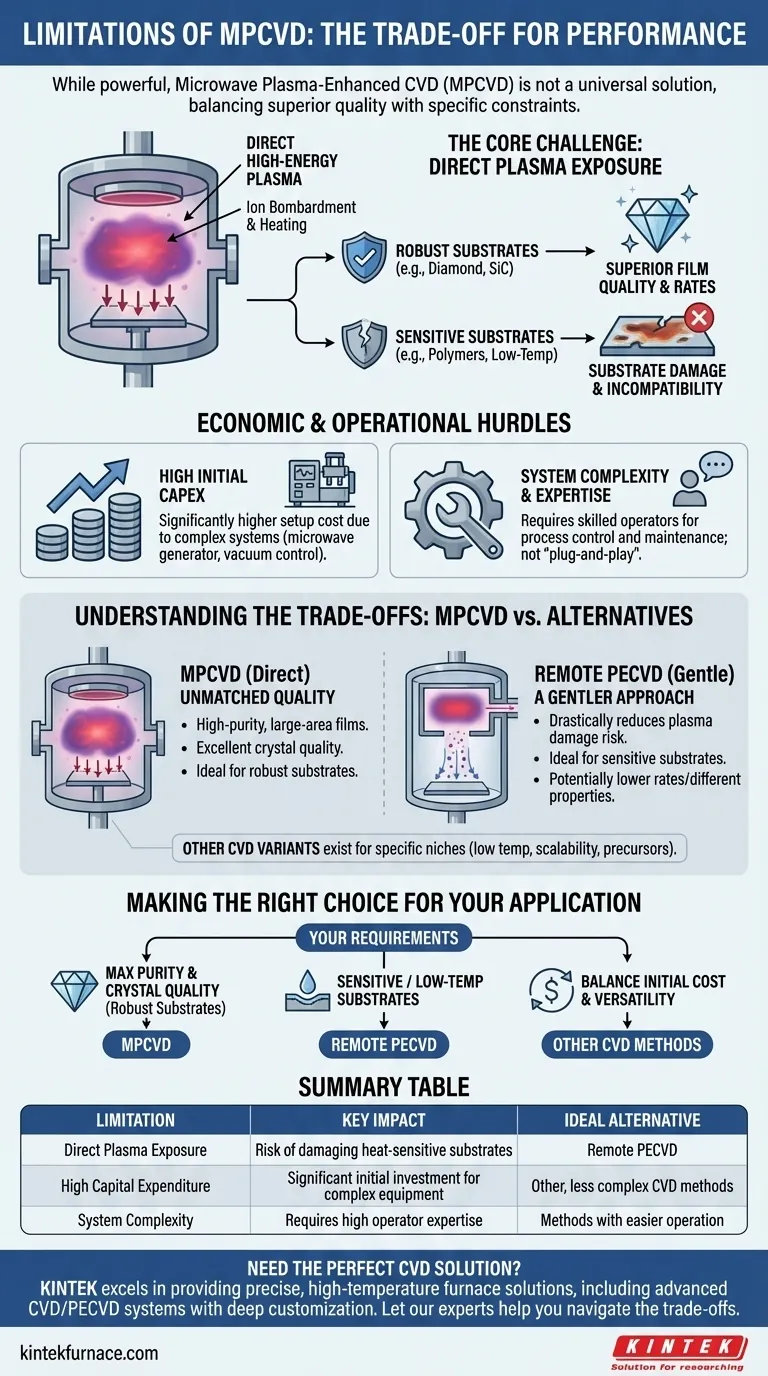

Die Kernherausforderung: Direkte Plasmaexposition

Das bestimmende Merkmal der MPCVD ist ihr hochdichtes Plasma, das direkt in der Reaktionskammer erzeugt wird. Während dies die Quelle ihrer Leistung ist, ist es auch der Ursprung ihrer Haupteinschränkung.

Substratschäden und Inkompatibilität

Das energiereiche Mikrowellenplasma erzeugt ein dichtes Feld reaktiver Spezies und geladener Teilchen. Wenn ein Substrat direkt in dieses Feld eingebracht wird, kann es einem Ionenbeschuss und signifikanter Erwärmung ausgesetzt sein.

Diese Umgebung ist für viele Materialien zu rau, insbesondere für organische Verbindungen, Polymere oder andere Tieftemperatursubstrate. Das Plasma kann ihre Oberflächen physisch beschädigen oder chemisch verändern, wodurch der Abscheidungsprozess unwirksam wird.

Die Quelle der MPCVD-Leistung

Diese direkte Plasmaexposition ist genau das, was die Hauptvorteile der MPCVD ermöglicht. Der hohe Ionisierungsgrad, oft über 10 %, erzeugt eine übersättigte Umgebung reaktiver Atome.

Dies führt zu überlegenen Abscheidungsraten und qualitativ hochwertigeren Filmen, insbesondere für harte Materialien wie Diamant, da die hohe Dichte der Vorläuferstoffe ein ausgezeichnetes Kristallwachstum und eine hohe Reinheit fördert.

Wirtschaftliche und betriebliche Hürden

Über die Physik des Prozesses hinaus begrenzen auch praktische Überlegungen die Anwendung der MPCVD.

Hohe anfängliche Investitionskosten

MPCVD-Systeme sind von Natur aus komplex. Sie benötigen einen Mikrowellengenerator, einen Wellenleiter, eine Resonanzkammer sowie hochentwickelte Vakuum- und Gasflussteuerungssysteme. Dies führt zu deutlich höheren anfänglichen Einrichtungskosten im Vergleich zu vielen anderen CVD-Methoden.

Systemkomplexität und Fachwissen

Die Komplexität der Ausrüstung erfordert ein höheres Maß an Bedienfachwissen für Prozesskontrolle, Wartung und Fehlerbehebung. Dies ist keine „Plug-and-Play“-Technologie und erfordert ein engagiertes und qualifiziertes Team für einen effektiven Betrieb.

Die Abwägungen verstehen: MPCVD vs. Alternativen

Die Wahl einer Abscheidungsmethode besteht darin, die Stärken und Schwächen der Technologie an Ihr spezifisches Ziel anzupassen. Keine Methode ist für alles die beste.

Der Fall für MPCVD: Unübertroffene Qualität

MPCVD glänzt, wenn das Ziel darin besteht, hoch-reine Filme großer Fläche mit außergewöhnlicher Kristallqualität auf robusten Substraten herzustellen. Für Anwendungen wie die Synthese von Diamanten oder fortschrittliche Halbleiter ist ihre Fähigkeit, ein stabiles, kontaminationsfreies Plasma mit hoher Dichte zu erzeugen, unübertroffen.

Der Fall für Remote PECVD: Ein sanfterer Ansatz

Im Gegensatz dazu erzeugt die Remote Plasma-Enhanced CVD (RPECVD) das Plasma in einer separaten Kammer. Die reaktiven Spezies werden dann zum Substrat transportiert, das sich in einem plasmalosen Bereich befindet.

Diese Methode reduziert das Risiko plasmaverursachter Schäden drastisch und macht sie ideal für empfindliche Substrate. Diese Trennung führt jedoch oft zu einer geringeren Dichte reaktiver Spezies am Substrat, was zu niedrigeren Abscheidungsraten und möglicherweise anderen Filmeigenschaften im Vergleich zur MPCVD führen kann.

Die breitere CVD-Landschaft

Andere CVD-Varianten existieren, um unterschiedliche Nischen zu füllen. Einige sind für niedrigere Temperaturen optimiert, andere für extreme Skalierbarkeit oder für die Kompatibilität mit spezifischen chemischen Vorläufern. Die Einschränkungen der MPCVD in einem Bereich werden oft durch eine alternative CVD-Methode gelöst, die für genau diesen Zweck entwickelt wurde.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Material- und Leistungsanforderungen bestimmen die richtige Technologieauswahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und Kristallqualität für robuste Substrate liegt (z. B. Diamant, Siliziumkarbid): MPCVD ist wahrscheinlich die überlegene Wahl, da ihre Leistung die Anfangsinvestition rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf empfindlichen, Tieftemperatur- oder organischen Substraten liegt: Eine Methode wie Remote PECVD ist eine viel sicherere Alternative, um plasmaverursachte Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Anfangskosten und Vielseitigkeit für eine Reihe von nicht-empfindlichen Materialien liegt: Sie sollten andere, weniger komplexe CVD-Methoden bewerten, die möglicherweise ein geeigneteres Kosten-Leistungs-Verhältnis bieten.

Das Verständnis dieser grundlegenden Abwägungen ermöglicht es Ihnen, die Abscheidungstechnologie auszuwählen, die perfekt zu Ihren Material-, Leistungs- und Budgetanforderungen passt.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung | Ideale Alternative für empfindliche Fälle |

|---|---|---|

| Direkte Plasmaexposition | Risiko der Beschädigung hitzeempfindlicher Substrate | Remote PECVD |

| Hohe Investitionskosten | Erhebliche Anfangsinvestition für komplexe Ausrüstung | Andere, weniger komplexe CVD-Methoden |

| Systemkomplexität | Erfordert hohes Bedienfachwissen für Wartung & Prozesskontrolle | Methoden mit einfacherer Bedienung |

Sie haben Schwierigkeiten, die richtige CVD-Methode für Ihre einzigartigen Anforderungen auszuwählen?

Die Auswahl des idealen chemischen Gasphasenabscheidungssystems ist eine entscheidende Entscheidung, die Leistung, Substratverträglichkeit und Budget ausbalanciert. Die Einschränkungen der MPCVD verdeutlichen, dass keine einzelne Lösung für alle Anwendungen passt.

KINTEK ist führend in der Bereitstellung der präzisen Hochtemperatur-Ofenlösung, die Sie benötigen. Durch die Nutzung unserer außergewöhnlichen F&E und unserer internen Fertigung bieten wir eine vielfältige Produktlinie – einschließlich fortschrittlicher CVD/PECVD-Systeme –, ergänzt durch starke Fähigkeiten zur tiefgreifenden Anpassung.

Ob Ihr Schwerpunkt auf unübertroffener Filmreinheit auf robusten Substraten oder sanfter Abscheidung auf empfindlichen Materialien liegt, wir können ein System genau auf Ihre experimentellen Anforderungen zuschneiden.

Lassen Sie sich von unseren Experten dabei helfen, die Abwägungen zu navigieren und die optimale Technologie für Ihren Erfolg zu identifizieren.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erfahren Sie, wie unsere fortschrittlichen Lösungen die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese