Kurz gesagt, die Atmosphärenkontrolle gibt Ihnen die Kontrolle über die Chemie. Sie ermöglicht es Ihnen, über einfaches Erhitzen hinauszugehen und die chemische Umgebung, der Ihr Material ausgesetzt ist, präzise zu bestimmen. Dies verhindert unerwünschte Reaktionen wie Oxidation, schützt die Integrität empfindlicher Materialien und ermöglicht sogar gezielte Oberflächenmodifikationen, um spezifische, verbesserte Eigenschaften zu erzielen.

Die Kontrolle der Atmosphäre in einem Muffelofen verwandelt ihn von einem einfachen Hochtemperaturofen in ein präzises Prozesswerkzeug. Sie können die chemische Umgebung bestimmen, unerwünschte Reaktionen verhindern und gezielt vorteilhafte Reaktionen fördern, um spezifische Materialeigenschaften zu erzielen.

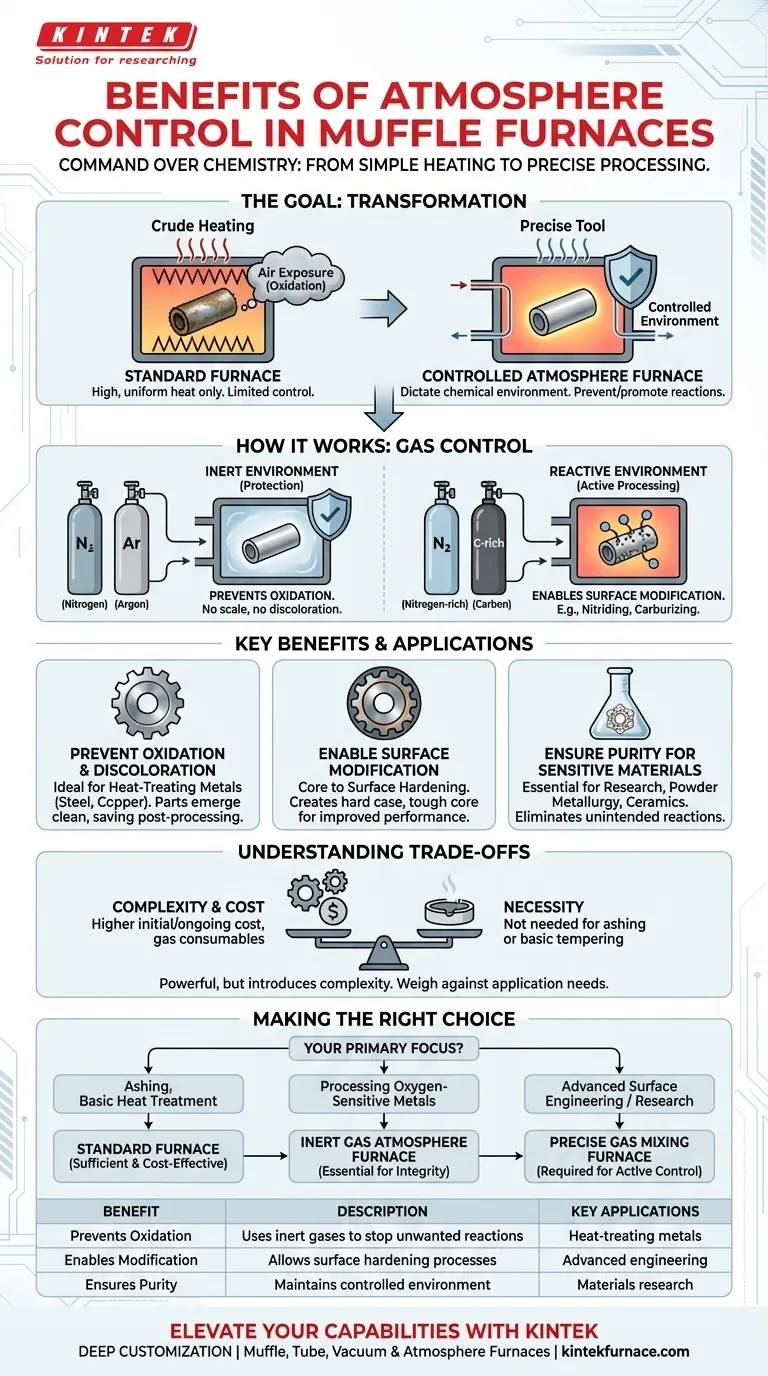

Das Ziel: Von der groben Erwärmung zur präzisen Verarbeitung

Ein Standard-Muffelofen zeichnet sich durch eine Sache aus: Er liefert hohe, gleichmäßige Wärme und schützt die Probe gleichzeitig vor den direkten Verbrennungsprodukten. Dies ist ein entscheidender erster Schritt. Die Atmosphärenkontrolle ist die nächste logische Weiterentwicklung und bietet Kontrolle über die gasförmige Umgebung innerhalb der Heizeinrichtung selbst.

Schaffung einer chemisch inerten Umgebung

Der häufigste Grund für die Kontrolle der Ofenatmosphäre ist die Verhinderung von Oxidation. Bei hohen Temperaturen reagieren die meisten Materialien leicht mit dem im Umgebungsluft vorhandenen Sauerstoff.

Durch das Spülen der Kammer und das Einleiten eines Inertgases, wie Stickstoff oder Argon, erzeugen Sie eine neutrale Umgebung. Diese Schutzschicht verhindert, dass Sauerstoff die Materialoberfläche erreicht, wodurch Oxidation, Zunderbildung und Verfärbung gestoppt werden.

Einbringen einer reaktiven Umgebung

Über den einfachen Schutz hinaus ermöglicht die Atmosphärenkontrolle das Einbringen spezifischer Gase, um absichtlich eine chemische Reaktion auf der Materialoberfläche zu bewirken.

Dies ist eine Form der aktiven Verarbeitung. Beispielsweise kann die Einleitung einer stickstoffreichen Atmosphäre zur Nitrierung von Stahl verwendet werden, um dessen Oberfläche zu härten. Die Kontrolle der Mischung aus reduzierenden oder oxidierenden Gasen ermöglicht eine hochspezialisierte Materialtechnik.

Wesentliche Vorteile in praktischen Anwendungen

Die Kontrolle der Atmosphäre führt direkt zu messbaren Verbesserungen der Prozessergebnisse, der Materialqualität und der Validität von Forschungsergebnissen.

Verhinderung von Oxidation und Verfärbung

Bei der Wärmebehandlung von Metallen wie Stahl oder Kupfer führt die Einwirkung von Sauerstoff bei hohen Temperaturen zur Bildung einer Zunderschicht oder Oxidschicht. Dies kann die Oberflächengüte ruinieren und in manchen Fällen die Integrität des Teils beeinträchtigen.

Eine inerte Atmosphäre stellt sicher, dass das Teil so sauber aus dem Ofen kommt, wie es hineingegangen ist, was Zeit und Ressourcen für die anschließende Reinigung oder Nacharbeit spart.

Ermöglichung gezielter Oberflächenmodifikation

Die Atmosphärenkontrolle ist die Kerntechnologie hinter Oberflächenhärtungsverfahren wie Carburieren oder Nitrieren.

Durch das Einbringen von kohlenstoff- oder stickstoffreichen Gasen bei bestimmten Temperaturen können diese Elemente in die Oberfläche eines Metallteils diffundieren. Dadurch entsteht eine harte, verschleißfeste äußere Schicht, während ein weicherer, zäherer Kern erhalten bleibt, was die Leistung des Materials dramatisch verbessert.

Gewährleistung der Reinheit für empfindliche Materialien

In der Materialwissenschaft, der Pulvermetallurgie oder der Verarbeitung fortschrittlicher Keramiken können selbst minimale, unbeabsichtigte Oberflächenreaktionen die Materialeigenschaften verändern und die Ergebnisse ungültig machen.

Die Atmosphärenkontrolle eliminiert diese Variable. Sie stellt sicher, dass die an einem Material beobachteten Veränderungen allein auf die Wärmebehandlung zurückzuführen sind und nicht auf zufällige Reaktionen mit der Umgebungsluft.

Verständnis der Abwägungen

Obwohl die Atmosphärenkontrolle leistungsstark ist, ist sie keine universelle Anforderung. Ihr Einsatz bringt Komplexität und Kosten mit sich, die gegen die Bedürfnisse Ihrer Anwendung abgewogen werden müssen.

Erhöhte Kosten und Komplexität

Ein für die Atmosphärenkontrolle ausgestatteter Ofen erfordert Gasversorgungssysteme, Durchflussmesser, Sicherheitsverriegelungen und möglicherweise eine Vakuumpumpe. Dies erhöht den anfänglichen Kaufpreis und die betriebliche Komplexität im Vergleich zu einem Standard-Muffelofen mit Luftatmosphäre.

Laufende Betriebskosten

Prozessgase wie hochreiner Stickstoff und Argon sind Verbrauchskosten. Die Gesamtkosten hängen von der Häufigkeit der Nutzung, dem Volumen der Ofenkammer und den für Ihren Prozess erforderlichen Durchflussraten ab.

Nicht immer notwendig

Für viele Anwendungen ist die Atmosphärenkontrolle übertrieben. Prozesse wie das Veraschen von Proben, das einfache Tempern unkritischer Teile oder das Sintern bestimmter Keramiken erfordern keine kontrollierte Atmosphäre. In diesen Fällen ist ein Standard-Muffelofen hoher Qualität die praktischere und wirtschaftlichere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Investition in eine Atmosphärenkontrolle hängt vollständig von den Anforderungen Ihres Prozesses und den Materialien ab, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf Veraschen, Binderverbrennung oder einfacher Wärmebehandlung liegt, bei der Oberflächenoxidation akzeptabel ist: Ein Standard-Muffelofen ohne Atmosphärenkontrolle ist ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher Metalle liegt (z. B. Blankglühen von Stahl, Kupfer oder Titanlegierungen): Eine Inertgasatmosphäre ist unerlässlich, um Zunderbildung zu verhindern und die Oberflächenintegrität des Materials zu erhalten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Oberflächentechnik oder Materialforschung liegt: Ein Ofen mit präzisen Gasmischfähigkeiten ist erforderlich, um chemische Reaktionen aktiv zu steuern und spezifische Materialeigenschaften zu erzielen.

Letztendlich ist die Auswahl eines Ofens mit Atmosphärenkontrolle eine strategische Entscheidung, um die absolute Kontrolle über die Endprodukteigenschaften Ihres Materials zu erlangen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Verwendet Inertgase wie Stickstoff oder Argon, um unerwünschte Reaktionen zu stoppen und die Materialintegrität zu bewahren. |

| Ermöglicht Oberflächenmodifikation | Ermöglicht Prozesse wie Carburieren oder Nitrieren, um Oberflächen zu härten und Materialeigenschaften zu verbessern. |

| Gewährleistet Reinheit | Erhält eine kontrollierte Umgebung für empfindliche Materialien und gewährleistet so genaue Forschungs- und Verarbeitungsergebnisse. |

| Schlüsselanwendungen | Ideal für die Wärmebehandlung von Metallen, fortschrittlichen Keramiken und die Materialforschung. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperatur-Ofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um vielfältige Labore mit hochmoderner Ausrüstung zu versorgen, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, und hilft Ihnen, überlegene Ergebnisse in der Materialbearbeitung zu erzielen. Geben Sie sich nicht mit einfachem Erhitzen zufrieden – erlangen Sie die absolute Kontrolle über Ihre Prozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern