Vakuum-Induktionsschmelzen (VIM) übertrifft die mechanische Injektion grundlegend, indem es den Prozess von der physikalischen Zugabe zur chemischen Bildung verlagert. Durch den Einsatz eines Vakuumpumpensystems zur präzisen Regelung des Restoxidpartialdrucks zwischen 10² und 10³ Pa ermöglicht VIM das langsame, In-situ-Wachstum von Oxidpartikeln und gewährleistet ein Integrationsniveau, das externe Injektionsmethoden einfach nicht erreichen können.

Kernbotschaft Die VIM-Technologie umgeht die physikalischen Barrieren des „Benetzens“ und der Penetration, die mechanische Injektionsmethoden plagen. Durch die Kontrolle der Oxidationsumgebung ermöglicht VIM die gleichmäßige Keimbildung von verstärkenden Partikeln direkt in der Stahlmatrix, anstatt zu versuchen, sie von außen in das flüssige Metall zu zwingen.

Der Mechanismus der In-situ-Bildung

Präzise Druckregelung

Das bestimmende Merkmal dieser VIM-Anwendung ist die Fähigkeit, einen spezifischen Restoxidpartialdruck aufrechtzuerhalten, typischerweise zwischen 10² und 10³ Pa.

Dabei geht es nicht nur darum, ein Vakuum zu erzeugen, sondern eine stabile, sauerstoffarme Umgebung zu schaffen. Diese präzise Kontrolle ist der Katalysator für den gesamten Verstärkungsprozess.

Kontrollierte langsame Oxidation

Unter diesen spezifischen Druckbedingungen durchlaufen gelöste Elemente – insbesondere Yttrium – einen langsamen Oxidationsprozess.

Da das Yttrium bereits im flüssigen Metall gelöst ist, findet diese Reaktion auf molekularer Ebene in der gesamten Schmelze statt. Dies erleichtert die In-situ-Bildung hochdisperser Yttriumoxidkristalle.

Überwindung mechanischer Einschränkungen

Die Benetzungsbarriere

Die mechanische Injektion beruht auf dem Zwang externer Partikel in eine flüssige Schmelze.

Ein wesentlicher Schwachpunkt dieser Methode ist die Benetzung – die Fähigkeit des flüssigen Metalls, mit dem festen Partikel zu binden. Wenn die Benetzung schlecht ist, verklumpen die Partikel oft an der Oberfläche oder werden von der Schmelze vollständig abgestoßen.

Penetration und Verteilung

Selbst wenn Partikel in die Schmelze gelangen, hat die mechanische Injektion Schwierigkeiten mit der Penetration.

Um eine homogene Mischung zu erreichen, muss der natürlichen Widerstandskraft des Fluids entgegengewirkt werden. Dies führt oft zu ungleichmäßigen Verklumpungen, die Schwachpunkte im Endmaterial erzeugen, anstatt es zu verstärken.

Das Ergebnis: Überlegene Materialeigenschaften

Gleichmäßige Verteilung

Da der VIM-Prozess Kristalle aus gelösten Elementen wachsen lässt, ist die Verteilung inhärent gleichmäßig.

Wo auch immer das Yttrium gelöst war, bilden sich die Oxidkristalle. Dies eliminiert die Probleme der „Verklumpung“, die mit mechanischer Mischung verbunden sind.

Verbesserte Keimbildung

Die kontrollierte Umgebung fördert die effektive Keimbildung der verstärkenden Partikel.

Diese In-situ gebildeten Kristalle integrieren sich nahtlos in die Stahlmatrix und bieten eine überlegene Verstärkung im Vergleich zu fremden Partikeln, die mechanisch eingebracht werden.

Verständnis der betrieblichen Kompromisse

Prozesssensibilität

Die Vorteile von VIM beruhen vollständig auf der Einhaltung des strengen Druckfensters von 10² bis 10³ Pa.

Abweichungen von diesem Bereich können die langsame Oxidationsrate stören. Ist der Druck zu hoch, kann die Oxidation zu schnell erfolgen; ist er zu niedrig, bilden sich die Kristalle möglicherweise nicht effektiv.

Komplexität der Ausrüstung

Im Gegensatz zu einfachen mechanischen Injektionssystemen erfordert dieser Prozess ein robustes Vakuumpumpensystem.

Die Bediener müssen nicht nur die Temperatur und Zusammensetzung der Schmelze, sondern auch die atmosphärische Physik der Kammer verwalten, was dem Produktionsprozess eine zusätzliche Komplexitätsebene hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob VIM der richtige Ansatz für Ihr metallurgisches Projekt ist, bewerten Sie Ihre spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit liegt: Priorisieren Sie VIM, um eine gleichmäßige Verteilung und effektive Keimbildung von Yttriumoxidkristallen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Partikelabstoßung liegt: Verwenden Sie VIM, um die Benetzungs- und Penetrationsprobleme zu umgehen, die der mechanischen Injektion inhärent sind.

Durch die Kontrolle der Atmosphäre hören Sie auf, gegen die Physik der Schmelze zu kämpfen, und beginnen, Chemie zu nutzen, um eine überlegene Stahlmatrix aufzubauen.

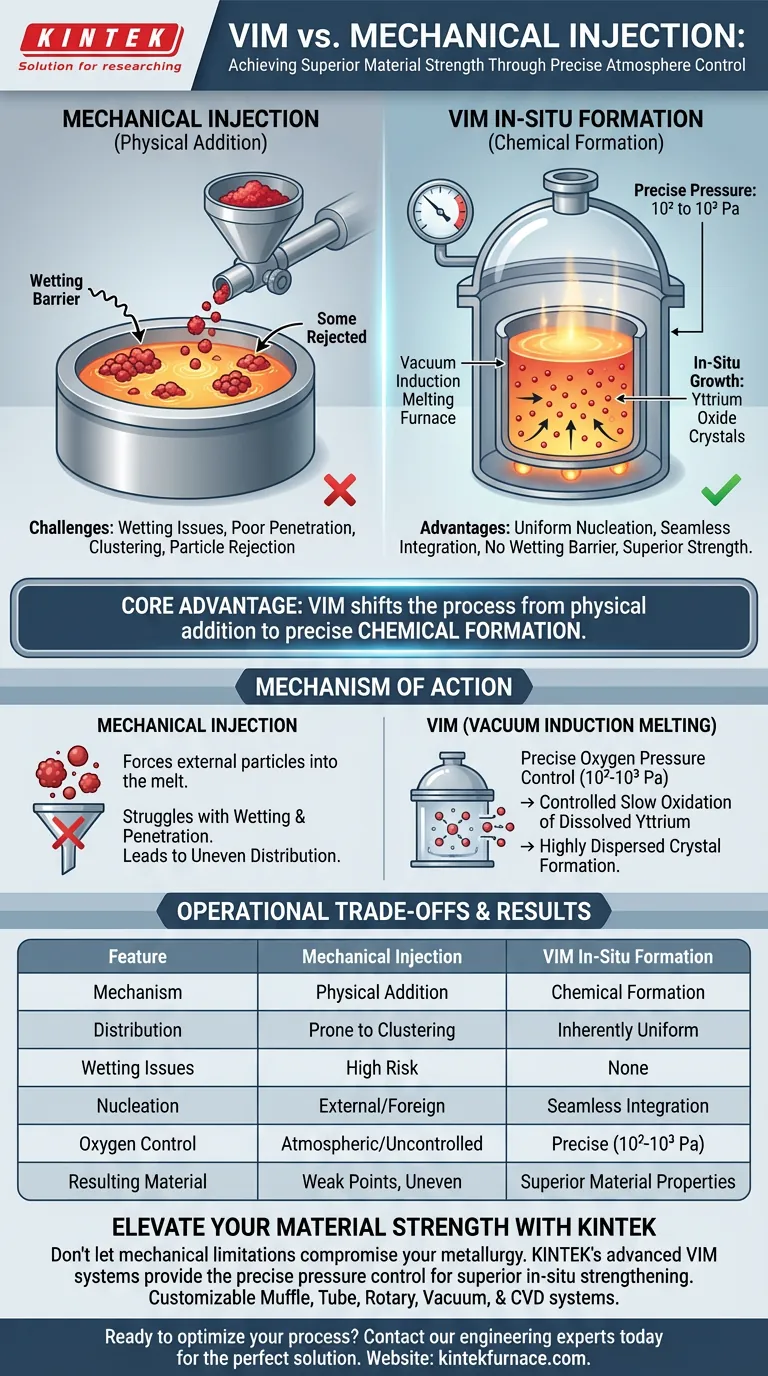

Zusammenfassungstabelle:

| Merkmal | Mechanische Injektion | VIM In-situ-Bildung |

|---|---|---|

| Mechanismus | Physikalische Zugabe von Partikeln | Chemische Bildung In-situ |

| Verteilung | Neigt zu Verklumpung/Agglomeration | Inhärent gleichmäßige Verteilung |

| Benetzungsprobleme | Hohes Risiko der Partikelabstoßung | Keine Benetzungsbarrieren |

| Keimbildung | Externe/Fremde Partikel | Nahtlose Matrixintegration |

| Sauerstoffkontrolle | Atmosphärisch/Unkontrolliert | Präzise (10² bis 10³ Pa) |

Verbessern Sie Ihre Materialfestigkeit mit KINTEK

Lassen Sie nicht zu, dass mechanische Einschränkungen Ihre Metallurgie beeinträchtigen. Die fortschrittlichen Vakuum-Induktionsschmelzsysteme (VIM) von KINTEK bieten die präzise Druckregelung und atmosphärische Stabilität, die für eine überlegene In-situ-Verstärkung erforderlich sind.

Unterstützt durch erstklassige F&E und weltklasse Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Labor- oder Industrieanforderungen zugeschnitten sind. Unsere Hochtemperaturöfen stellen sicher, dass Sie die gleichmäßige Keimbildung und chemische Präzision erreichen, die Ihr Projekt erfordert.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Ingenieure, um die perfekte Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist ein Vakuuminduktionsschmelzofen und wo wird er üblicherweise eingesetzt? Schalten Sie die Herstellung von hochreinen Legierungen frei

- Welche Vorsichtsmaßnahmen sollten beim Schmelzen von PGM-Pulvern in einem Induktionsofen getroffen werden? Sicherheit gewährleisten und Ausbeute maximieren

- Was ist der Nutzen eines Induktionsschmelzofens? Erreichen Sie schnelles, sauberes und präzises Schmelzen von Metallen

- Wie wird Induktionserwärmung zum Verschließen von Behältern eingesetzt? Gewährleistung manipulationssicherer Verschlüsse für Ihre Produkte

- Was sind die Hauptmerkmale von Hochtemperatur-Schmelzöfen? Präzises Schmelzen für Metalle und Legierungen erreichen

- Wie verbessern Induktionsöfen die Sicherheit während des Schmelzprozesses? Erzielen Sie eine sauberere, sicherere Metallschmelze

- Welche Rolle spielen Mittelfrequenz-Induktionsöfen beim Hart- und Weichlöten? Schnelles, präzises und lokalisiertes Erhitzen erreichen

- Was ist die Notwendigkeit einer Wasserkühlungseinheit für Hochleistungs-Induktionsheizsysteme? Schützen Sie Ihre Ausrüstung jetzt