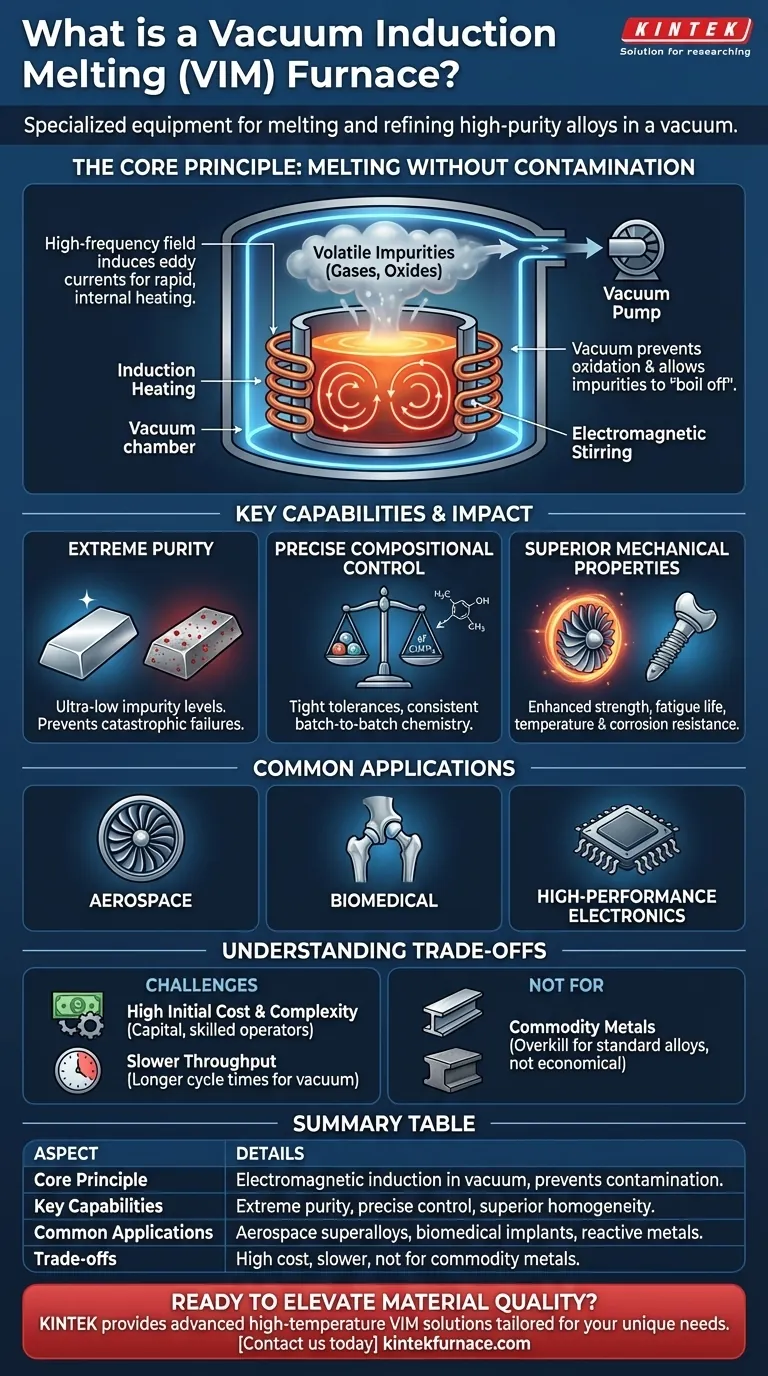

In der Metallurgie und der fortschrittlichen Fertigung ist ein Vakuuminduktionsschmelzofen (VIM) eine spezialisierte Anlage, die elektromagnetische Induktion nutzt, um Metalle in einer HochvakUum-Umgebung zu schmelzen und zu raffinieren. Dieser Prozess dient nicht nur dem Schmelzen; es handelt sich um eine hochentwickelte Raffinationstechnik, die für die Herstellung der hochreinen, hochleistungsfähigen Legierungen und Superlegierungen unerlässlich ist, die von Branchen wie der Luft- und Raumfahrt, der Biomedizin und der Hochleistungselektronik benötigt werden.

Der Kernwert eines VIM-Ofens liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen, sondern auch in seiner Fähigkeit, die grundlegende Chemie des Materials zu kontrollieren. Durch das Entfernen der Atmosphäre wird die Kontamination eliminiert und die Herstellung außergewöhnlich reiner, homogener Legierungen ermöglicht, die mit herkömmlichen Methoden nicht hergestellt werden können.

Das Kernprinzip: Schmelzen ohne Kontamination

Im Grunde löst der VIM-Prozess eines der ältesten Probleme in der Metallurgie: die unerwünschten Reaktionen, die auftreten, wenn geschmolzenes Metall Luft ausgesetzt wird. Sauerstoff und Stickstoff in der Atmosphäre reagieren leicht mit heißen Metallen und bilden Verunreinigungen (Oxide und Nitride), welche die Eigenschaften des Endmaterials beeinträchtigen.

Wie Induktionserhitzung funktioniert

Ein VIM-Ofen verwendet keine Flammen oder externe Heizelemente. Stattdessen erzeugt er ein starkes, hochfrequentes elektromagnetisches Feld um einen Tiegel, der die Metallcharge enthält. Dieses Feld induziert starke elektrische Wirbelströme im Metall selbst, und der natürliche elektrische Widerstand des Metalls bewirkt, dass es sich schnell erhitzt und von innen nach außen schmilzt.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet in einer versiegelten Kammer statt, aus der die Luft entfernt wurde. Diese VakUum-Umgebung ist grundlegend für die Fähigkeiten des Ofens. Sie verhindert Oxidation, da kein Sauerstoff vorhanden ist, der mit dem geschmolzenen Metall reagieren könnte.

Darüber hinaus ermöglicht die Umgebung mit niedrigem Druck gelösten Gasen wie Wasserstoff und Stickstoff sowie anderen flüchtigen Verunreinigungen mit niedrigem Siedepunkt, „abzudampfen“ und aus der Schmelze entfernt zu werden.

Erreichen einer unübertroffenen Homogenität

Dasselbe elektromagnetische Feld, das das Metall erhitzt, erzeugt auch eine natürliche, intensive Rührwirkung innerhalb des geschmolzenen Bades. Dieses elektromagnetische Rühren ist entscheidend, um sicherzustellen, dass alle Legierungselemente perfekt gleichmäßig verteilt sind, was eine Entmischung verhindert und zu einem vollständig homogenen Endprodukt führt.

Schlüsselfähigkeiten und deren Auswirkungen

Die einzigartige Kombination aus Induktionserhitzung und VakUum-Umgebung verleiht VIM-Öfen Fähigkeiten, die sich direkt in einer überlegenen Materialqualität niederschlagen.

Extreme Reinheit

Durch die Verhinderung von Oxidation und die Entfernung gelöster Gase und flüchtiger Spurenelemente produziert VIM Metalle mit extrem geringen Verunreinigungsgraden. Dies ist entscheidend für Materialien, bei denen selbst Verunreinigungen im ppm-Bereich zu katastrophalen Ausfällen führen können.

Präzise Zusammensetzungskontrolle

Nachdem das Grundmetall in einer sauberen Umgebung geschmolzen wurde, können Metallurgen präzise Mengen an Legierungselementen hinzufügen. Da keine unvorhersehbaren Reaktionen mit Luft stattfinden, kann die endgültige chemische Zusammensetzung mit außergewöhnlich engen Toleranzen kontrolliert werden, was eine Chargenkonstanz gewährleistet.

Überlegene mechanische Eigenschaften

Die resultierende Reinheit und Homogenität führen direkt zu Materialien mit verbesserten Eigenschaften. Dazu gehören höhere Festigkeit, verbesserte Ermüdungslebensdauer, höhere Temperaturbeständigkeit und überlegene Korrosionsbeständigkeit – allesamt unerlässlich für beanspruchte, kritische Anwendungen.

Verständnis der Kompromisse

Obwohl die VIM-Technologie leistungsstark ist, handelt es sich um ein Spezialwerkzeug mit spezifischen Kompromissen, die sie für jede Anwendung ungeeignet machen.

Hohe Anfangskosten und Komplexität

VIM-Öfen sind hochentwickelte Systeme, die Vakuumpumpen, Hochleistungs-Stromversorgungen und komplexe Steuerungssysteme umfassen. Dies führt zu erheblich höheren Investitionskosten und erfordert im Vergleich zu herkömmlichen Luftschmelzöfen stärker qualifiziertes Bedienpersonal.

Langsamere Durchsatzrate

Der Betriebszyklus umfasst die Zeit, die benötigt wird, um die Kammer auf ein tiefes VakUum abzupumpen, und in vielen Fällen, um sie wieder mit einem Inertgas wie Argon zu füllen. Dadurch verlängert sich die Gesamtzykluszeit pro Charge im Vergleich zu einfachen Luftschmelzverfahren.

Überdimensioniert für Massenmetalle

Für Anwendungen mit Standardstahl, Gusseisen oder allgemeinem Aluminium, bei denen absolute Reinheit nicht die Hauptsorge ist, ist VIM ein unnötiger Aufwand. Die Kosten überwiegen den Nutzen, und einfachere Schmelzverfahren mit höherem Volumen sind weitaus wirtschaftlicher.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von den Leistungsanforderungen Ihres Endprodukts ab. VIM ist die Lösung, wenn die Materialintegrität nicht beeinträchtigt werden darf.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Superlegierungen oder reaktiven Metallen liegt: VIM ist der Industriestandard, um die erforderliche Reinheit, Festigkeit und Temperaturbeständigkeit für Anwendungen wie Flugzeugturbinenschaufeln zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von medizinischen Implantaten oder hochreiner Elektronik liegt: Die absolute Sauberkeit und präzise Zusammensetzungskontrolle des VIM-Prozesses sind nicht verhandelbar, um die Biokompatibilität und zuverlässige Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Standardlegierungen in großen Mengen zu niedrigen Kosten liegt: VIM ist wahrscheinlich überdimensioniert, und kostengünstigere Technologien wie herkömmliche Induktions- oder Lichtbogenöfen sind die geeignete Wahl.

Letztendlich ist die Einführung der VIM-Technologie eine strategische Entscheidung, um die absolute Kontrolle über die Materialchemie auf höchstem Präzisionsniveau zu erlangen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernprinzip | Verwendet elektromagnetische Induktion in einem VakUum, um Metalle zu schmelzen, wodurch Kontamination verhindert und Verunreinigungen entfernt werden. |

| Schlüsselfähigkeiten | Extreme Reinheit, präzise Zusammensetzungskontrolle, überlegene Homogenität und verbesserte mechanische Eigenschaften. |

| Häufige Anwendungen | Superlegierungen für die Luft- und Raumfahrt, medizinische Implantate, Hochleistungselektronik und reaktive Metalle. |

| Kompromisse | Hohe Anschaffungskosten, langsamere Durchsatzrate und aufgrund der Komplexität nicht für Massenmetalle geeignet. |

Bereit, Ihre Materialqualität mit präzisen Schmelzlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, anzubieten, die auf Branchen wie Luft- und Raumfahrt und Biomedizin zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Legierungsproduktion verbessern und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter