Beim Hart- und Weichlöten besteht die Hauptaufgabe eines Mittelfrequenz-Induktionsofens darin, schnelle, präzise und hochgradig lokalisierte Wärme zu liefern. Dieser Prozess nutzt elektromagnetische Induktion, um die Metallkomponenten direkt an der Verbindungsstelle zu erwärmen, was wiederum das Füllmaterial (Lot oder Hartlotlegierung) schmilzt, um eine starke, saubere Verbindung zu schaffen, ohne das gesamte Teil zu erwärmen.

Der Kernwert der Induktionserwärmung besteht nicht nur darin, Metall heiß zu bekommen, sondern genau zu steuern, wo und wie schnell diese Wärme angewendet wird. Diese Präzision führt zu einer überlegenen Verbindungsqualität, schnelleren Produktionsgeschwindigkeiten und einer höheren Energieeffizienz im Vergleich zu Methoden, die das gesamte Bauteil erwärmen.

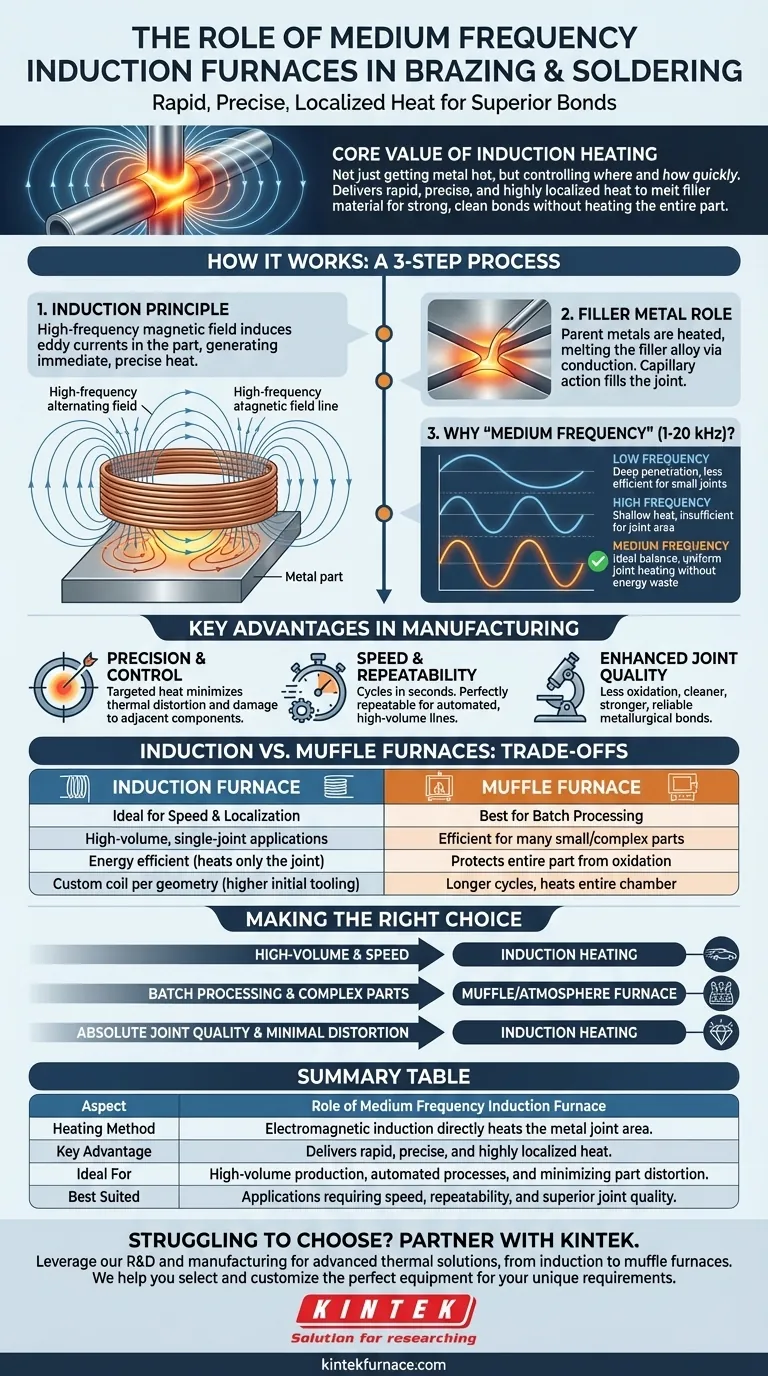

Wie Induktionshart- und -weichlöten funktioniert

Um die Rolle eines Induktionsofens zu verstehen, müssen Sie zunächst den grundlegenden Prozess verstehen. Es ist eine Methode der kontrollierten, kontaktlosen Erwärmung, die sich hervorragend für repetitive Fertigungsumgebungen eignet.

Das Prinzip der Induktionserwärmung

Ein Induktionssystem erzeugt ein hochfrequentes, wechselndes Magnetfeld um eine speziell entwickelte Kupferspule. Wenn ein Metallteil in die Nähe dieser Spule gebracht wird, induziert das Magnetfeld elektrische Ströme (sogenannte Wirbelströme) im Teil selbst. Der Widerstand des Metalls gegen diese Ströme erzeugt sofortige und präzise Wärme.

Die Rolle des Füllmetalls

Beim Hart- und Weichlöten ist es nicht das Ziel, die Basiskomponenten zu schmelzen. Stattdessen erwärmt der Induktionsprozess die Grundmetalle an der Verbindungsstelle schnell. Diese Wärme wird dann durch Leitung auf die Fülllegierung übertragen, wodurch diese schmilzt und durch Kapillarwirkung in die Verbindungsstelle fließt, wodurch beim Abkühlen eine dauerhafte Verbindung entsteht.

Warum „Mittelfrequenz“ entscheidend ist

Die Frequenz des Induktionssystems bestimmt, wie tief die Wärme in das Material eindringt.

- Niedrige Frequenzen dringen tief ein, was für die kleinen bis mittelgroßen Verbindungen, die typisch für das Löten sind, ineffizient ist.

- Hohe Frequenzen erzeugen sehr oberflächliche Wärme, die den Verbindungsbereich möglicherweise nicht ausreichend erwärmt.

Mittlere Frequenz (typischerweise 1-20 kHz) bietet die ideale Balance. Sie bietet genügend Wärmedurchdringung, um die Verbindungsschnittstelle gleichmäßig zu erwärmen, ohne Energie zu verschwenden, indem ein großes, unnötiges Volumen des Teils erwärmt wird.

Wichtige Vorteile in der Fertigung

Die präzise Natur der Induktionserwärmung bietet erhebliche Vorteile gegenüber herkömmlichen Flammen- oder Ofenheizmethoden und macht sie zu einer bevorzugten Wahl in Branchen wie der Elektronik, Sanitär und Automobilindustrie.

Unübertroffene Präzision und Kontrolle

Die Induktionserwärmung ist unglaublich zielgerichtet. Wärme wird nur an der Verbindungsstelle erzeugt, wodurch das Risiko einer thermischen Verformung oder Beschädigung angrenzender wärmeempfindlicher Komponenten minimiert wird. Dies ist entscheidend in der Elektronik oder bei komplexen Baugruppen.

Überragende Geschwindigkeit und Wiederholbarkeit

Heizzyklen sind oft in Sekundenschnelle abgeschlossen. Sobald die Leistungsstufe und die Heizzeit eingestellt sind, ist der Prozess für jedes Teil perfekt wiederholbar. Dies macht die Induktion ideal für automatisierte, hochvolumige Produktionslinien, bei denen Konsistenz nicht verhandelbar ist.

Verbesserte Verbindungsqualität

Da die Erwärmung so schnell und lokalisiert ist, bleibt weniger Zeit für die Bildung von Oxidation auf den Bauteiloberflächen. Dies führt zu saubereren, stärkeren und zuverlässigeren metallurgischen Verbindungen mit weniger Hohlräumen oder Verunreinigungen.

Die Kompromisse verstehen: Induktion vs. Muffelöfen

Obwohl leistungsstark, ist die Induktionserwärmung nicht die einzige Methode zum Löten. Das Verständnis ihrer Kompromisse gegenüber einer gängigen Alternative, dem Muffelofen, ist entscheidend für eine fundierte Entscheidung.

Induktionsöfen: Ideal für Geschwindigkeit und Lokalisierung

Die Induktion zeichnet sich durch hochvolumige Anwendungen mit einer einzigen Verbindung aus. Ihre Hauptstärken sind Geschwindigkeit, Wiederholbarkeit und Energieeffizienz, da Energie nur zum Erwärmen des kleinen Bereichs der Verbindung während des kurzen Zyklus verwendet wird.

Muffelöfen: Am besten für die Chargenverarbeitung

Ein Muffelofen hingegen erwärmt das gesamte Bauteil (oder eine Charge von Bauteilen) in einer Kammer. Obwohl viel langsamer, kann dies effizienter sein, um viele kleine Teile auf einmal zu verarbeiten oder für komplexe Baugruppen, bei denen eine Induktionsspule nicht einfach positioniert werden kann. Es schützt auch das gesamte Teil vor Oxidation, nicht nur den Verbindungsbereich.

Der Kosten- und Komplexitätsfaktor

Eine Induktionsanlage erfordert eine Stromversorgung und eine speziell für jede spezifische Verbindungsgeometrie entwickelte Spule. Dies kann die anfänglichen Werkzeugkosten und die Komplexität erhöhen. Muffelöfen sind vielseitiger für unterschiedliche Teileformen, haben aber längere Zykluszeiten und verbrauchen mehr Energie, um die gesamte Kammer zu erwärmen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heiztechnologie hängt vollständig von Ihren Produktionszielen, der Teilegeometrie und dem erforderlichen Volumen ab.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion und Geschwindigkeit liegt: Die Induktionserwärmung ist die definitive Wahl für ihre schnellen und hochgradig wiederholbaren Zyklen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vieler kleiner Teile gleichzeitig oder dem Fügen komplexer Baugruppen liegt: Ein Muffel- oder Atmosphäreofen kann praktischer und kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf absoluter Verbindungsqualität und Minimierung der Teileverzerrung liegt: Die präzise, lokalisierte Erwärmung der Induktion bietet überlegene Kontrolle und Ergebnisse.

Durch das Verständnis der Kernprinzipien jeder Methode können Sie die Technologie auswählen, die die zuverlässigsten und kostengünstigsten Ergebnisse für Ihren spezifischen Fügeprozess liefert.

Zusammenfassungstabelle:

| Aspekt | Rolle des Mittelfrequenz-Induktionsofens |

|---|---|

| Heizmethode | Elektromagnetische Induktion erwärmt direkt den Metallverbindungsbereich. |

| Hauptvorteil | Liefert schnelle, präzise und hochgradig lokalisierte Wärme. |

| Ideal für | Hochvolumenproduktion, automatisierte Prozesse und Minimierung von Teileverzerrungen. |

| Am besten geeignet | Anwendungen, die Geschwindigkeit, Wiederholbarkeit und überragende Verbindungsqualität erfordern. |

Haben Sie Schwierigkeiten, die richtige Heiztechnologie für Ihren Hart- oder Weichlötprozess zu finden?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche thermische Lösungen anzubieten. Ob Ihre Anwendung die Geschwindigkeit und Präzision eines Induktionsofens oder die Chargenverarbeitungsfähigkeit eines Muffelofens erfordert, unser Team hilft Ihnen bei der Auswahl und Anpassung der perfekten Ausrüstung.

Unsere Produktlinie umfasst Rohröfen, Vakuum- und Atmosphäreöfen und mehr, ergänzt durch starke Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Fertigungseffizienz und Verbindungsqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate