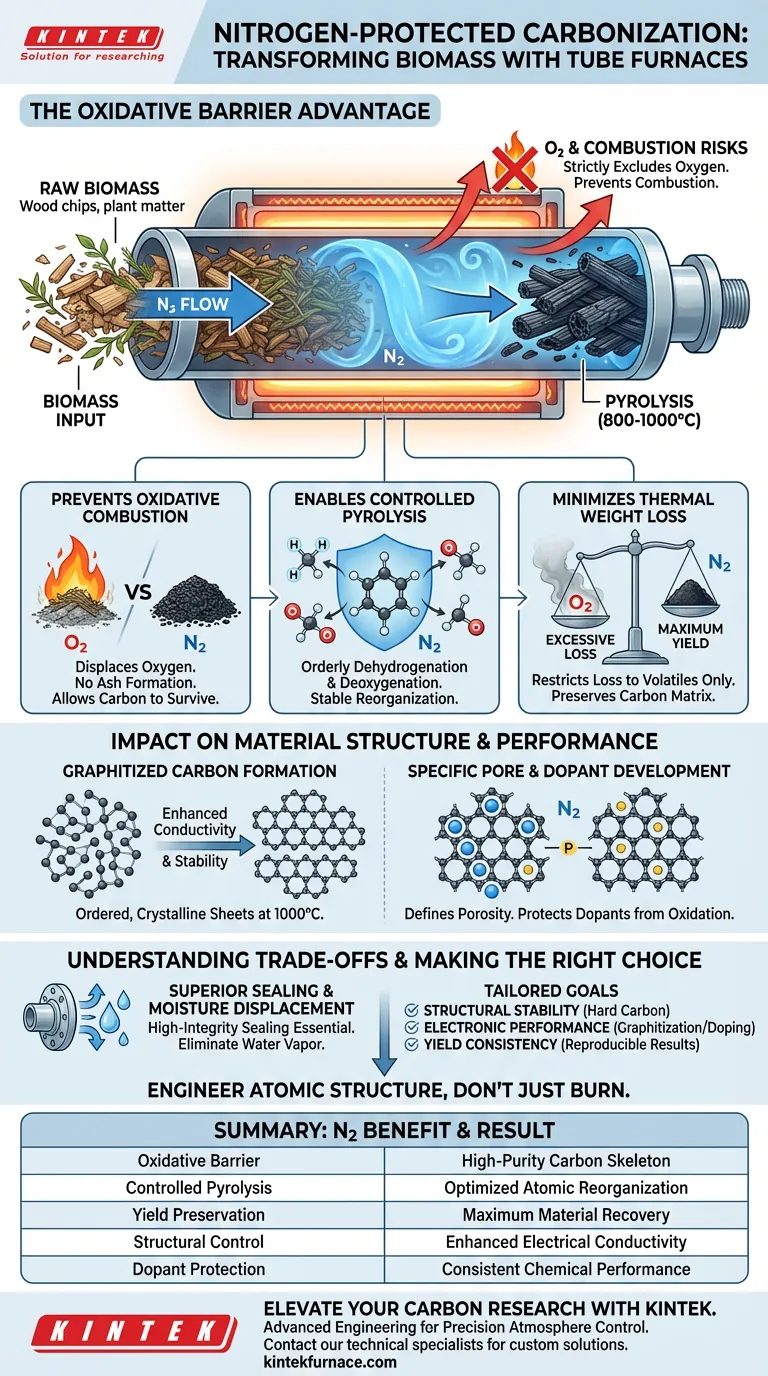

Eine stickstoffgeschützte Umgebung wirkt in erster Linie als Oxidationsbarriere und schließt Sauerstoff strikt aus der Reaktionskammer während der Hochtemperaturverarbeitung aus. Durch kontinuierliches Verdrängen von Sauerstoff stellt der Röhrenofen sicher, dass die Biomasse einer Pyrolyse (thermische Zersetzung) und nicht einer Verbrennung (Brennen) unterliegt, wodurch sich das Material bei Temperaturen von 800 °C bis 1000 °C in stabilen Kohlenstoff umwandelt.

Kernbotschaft Die Stickstoffatmosphäre verlagert den chemischen Prozess vom zerstörerischen Verbrennen zur konstruktiven Umstrukturierung. Sie ermöglicht es der Biomasse, flüchtige Bestandteile abzugeben und ihre Atomstruktur zu hochwertigem, graphitiertem Kohlenstoff umzuorganisieren, ohne Masse durch oxidative Reaktionen zu verlieren.

Die entscheidende Rolle inerter Atmosphären

Verhinderung der oxidativen Verbrennung

Bei Temperaturen über 800 °C ist Biomasse hochreaktiv. Ohne eine schützende Atmosphäre würde die Anwesenheit von Sauerstoff dazu führen, dass der Kohlenstoffvorläufer entzündet und verbrennt, wobei nur Asche zurückbleibt. Der kontinuierliche Stickstoffstrom verdrängt Sauerstoff und schafft die inerten Bedingungen, die notwendig sind, damit die Kohlenstoffatome den thermischen Schock überstehen.

Ermöglichung einer kontrollierten Pyrolyse

Die Verkokung erfordert die geordnete Entfernung von Nicht-Kohlenstoffelementen wie Wasserstoff und Sauerstoff. Die Stickstoffumgebung erleichtert diese „geordnete Dehydrierung und Deoxygenierung“. Dies schafft eine stabile reduktive oder neutrale Atmosphäre, in der sich das Kohlenstoffgerüst ohne Einwirkung externer Oxidationsmittel reorganisieren kann.

Minimierung des thermischen Gewichtsverlusts

Unkontrollierte Oxidation führt zu übermäßigem Massenverlust, was die Endausbeute des Kohlenstoffmaterials reduziert. Durch die strikte Begrenzung der Sauerstoffexposition stellt die Stickstoffatmosphäre sicher, dass der Gewichtsverlust auf die Freisetzung von flüchtigen Bestandteilen beschränkt ist. Dies bewahrt die strukturelle Integrität der verbleibenden Kohlenstoffmatrix.

Auswirkungen auf Materialstruktur und Leistung

Bildung von graphitiertem Kohlenstoff

Die primäre Referenz hebt hervor, dass eine stickstoffgeschützte Umgebung für die Herstellung von graphitierten Kohlenstoffmaterialien unerlässlich ist. Das Fehlen von Sauerstoff ermöglicht es den Kohlenstoffatomen, sich während des Erhitzens bei 1000 °C in geordnete, kristalline Schichten (Graphitierung) auszurichten, was die elektrische Leitfähigkeit und chemische Stabilität des Materials erheblich verbessert.

Entwicklung spezifischer Porenstrukturen

Eine kontrollierte Atmosphäre ist entscheidend für die Definition der Porosität des Endprodukts. Durch die Verhinderung des Kollapses des Kohlenstoffgerüsts aufgrund von Oxidation ermöglicht der Ofen die Schaffung spezifischer Porenstrukturen. Diese Poren sind entscheidend für Anwendungen, die eine große Oberfläche erfordern, wie z. B. in Batterieelektroden oder Filtrationssystemen.

Erleichterung der präzisen Dotierung

Bei der Einführung von Fremdatomen wie Phosphor zur Leistungssteigerung schützt die Stickstoffatmosphäre sowohl den Kohlenstoff als auch das Dotierstoff. Sie verhindert, dass die „Dotierstoffquelle“ oxidiert, bevor sie in das Kohlenstoffgitter integriert werden kann. Dies gewährleistet eine hohe Konsistenz und Stabilität der resultierenden dotierten Materialien.

Verständnis der Kompromisse

Die Notwendigkeit einer überlegenen Abdichtung

Ein kontinuierlicher Stickstofffluss ist unwirksam, wenn der Röhrenofen keine hochintegre Abdichtung aufweist. Selbst geringe Lecks können genügend Umgebungs-Sauerstoff eindringen lassen, um „unerwünschte oxidative Nebenreaktionen“ auszulösen und die Reinheit der inerten Atmosphäre zu beeinträchtigen.

Feuchtigkeitsverdrängung

Stickstoff verdrängt nicht nur Sauerstoff; er muss auch Feuchtigkeit verdrängen. Restfeuchtigkeit kann bei hohen Temperaturen als Oxidationsmittel wirken. Eine effektive Verarbeitung erfordert oft segmentierte Heizprogramme (z. B. Halten bei 100 °C) unter Stickstofffluss, um Wasserdampf vollständig zu entfernen, bevor höhere Temperaturen erreicht werden.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass Ihr Ofen eine streng inerte Umgebung schafft, um oxidative Verluste zu verhindern und die Bildung von Hartkohlenstoff mit deutlichen Zwischenschichtabständen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung liegt: Priorisieren Sie einen hochreinen Stickstofffluss, um die Graphitierung zu erleichtern und Dotierstoffe (wie Phosphor) während der Heizkurve vor Oxidation zu schützen.

- Wenn Ihr Hauptaugenmerk auf Ausbeutekonsistenz liegt: Verwenden Sie einen Ofen mit präziser Abdichtung und Durchflussregelung, um unnötige thermische Gewichtsverluste zu minimieren und reproduzierbare Verkokungsgrade zu gewährleisten.

Letztendlich ist die Stickstoffumgebung die grundlegende Kontrollvariable, die es Ihnen ermöglicht, die Atomstruktur von Kohlenstoff zu gestalten, anstatt nur Biomasse zu verbrennen.

Zusammenfassungstabelle:

| Vorteilsmerkmal | Auswirkung auf den Verkokungsprozess | Vorteil des resultierenden Materials |

|---|---|---|

| Oxidationsbarriere | Verdrängt Sauerstoff, um Verbrennung und Aschebildung zu verhindern | Hochreines Kohlenstoffgerüst |

| Kontrollierte Pyrolyse | Ermöglicht die geordnete Entfernung von Wasserstoff und Sauerstoff | Optimierte atomare Reorganisation |

| Ausbeuteerhaltung | Beschränkt den Massenverlust auf flüchtige Bestandteile | Maximale Materialrückgewinnung und Dichte |

| Strukturelle Kontrolle | Ermöglicht Graphitierung bei 1000 °C | Verbesserte elektrische Leitfähigkeit |

| Dotierstoffschutz | Verhindert Oxidation von Additiven (z. B. Phosphor) | Konsistente chemische Leistung |

Erweitern Sie Ihre Kohlenstoffforschung mit KINTEK

Präzision bei der Atmosphärenkontrolle ist der Unterschied zwischen Hochleistungskohlenstoff und einfacher Asche. Bei KINTEK verstehen wir, dass Ihre Biomasseforschung eine rigorose Sauerstoffaussperrung und stabile thermische Umgebungen erfordert.

Warum mit uns zusammenarbeiten?

- Fortschrittliche Ingenieurtechnik: Unsere Röhren-, Muffel- und Vakuumöfen verfügen über hochintegre Dichtungssysteme, um eine perfekt inerte Stickstoffumgebung zu gewährleisten.

- Anpassbare Lösungen: Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir CVD-Systeme und Hochtemperaturöfen an, die auf Ihre spezifischen Bedürfnisse bei der Biomasseverkokung oder Dotierung zugeschnitten sind.

- Branchenexpertise: Wir bieten die Werkzeuge, die für die präzise Entwicklung von Porenstrukturen und die konsistente Reproduktion von Ausbeuten erforderlich sind.

Bereit, Ihre Pyrolyseergebnisse zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um den perfekten Ofen für die einzigartigen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Feng Yang, Wei Sun. A Portable Electrochemical Dopamine Detector Using a Fish Scale-Derived Graphitized Carbon-Modified Screen-Printed Carbon Electrode. DOI: 10.3390/molecules29030744

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche kritischen Umgebungssteuerungen bieten Öfen für das keramische 4D-Drucken? Perfekte Entbindergebnisse erzielen

- Warum Wasserstoff-Stickstoff-Gas zum Hartlöten von Kupferrohren verwenden? Dichte Verbindungen mit reduzierender Atmosphäre erzielen

- Was sind die primären Anwendungen von Schutzgasöfen in der Metallurgie? Verbessern Sie Materialintegrität und Leistung

- Was ist der Nutzen von Stickstoff bei der Wärmebehandlung? Schützen Sie Ihre Metallteile vor Oxidation & Entkohlung

- Was ist ein Kastenofen mit Schutzgasatmosphäre zum Glühen? Meisterhaft gesteuerte Wärmebehandlung für überragende Materialien

- Wie trägt ein Atmosphäreofen zur Forschung und Entwicklung bei? Erschließen Sie fortgeschrittene Materialinnovationen

- Welche Arten von Wärmebehandlungsprozessen profitieren von einem Ofen mit kontrollierter Atmosphäre? Verbessern Sie die Materialeigenschaften mit Präzision

- Wie werden abgedichtete Atmosphäreöfen genannt und welche Merkmale weisen sie auf? Entdecken Sie präzise Wärmebehandlungslösungen