Im Kern ist die Mikrowellen-Plasma-CVD (MPCVD) ein Prozess, der fokussierte Mikrowellenenergie nutzt, um ein Gasgemisch in ein dichtes, hochreaktives Plasma zu ionisieren. Dieses Plasma reagiert dann chemisch und scheidet einen hochwertigen, festen Film, wie synthetischen Diamanten, auf einem vorbereiteten Substrat in einer Vakuumkammer ab.

Der wahre Vorteil von MPCVD liegt nicht nur in der Verwendung eines Plasmas, sondern in der Nutzung von Mikrowellen zur Erzeugung eines einzigartig dichten und energiereichen Plasmas. Dieses hohe Ionisierungsniveau schafft die ideale chemische Umgebung für die Abscheidung außergewöhnlich reiner, hochwertiger Filme, die andere Methoden nur schwer erreichen.

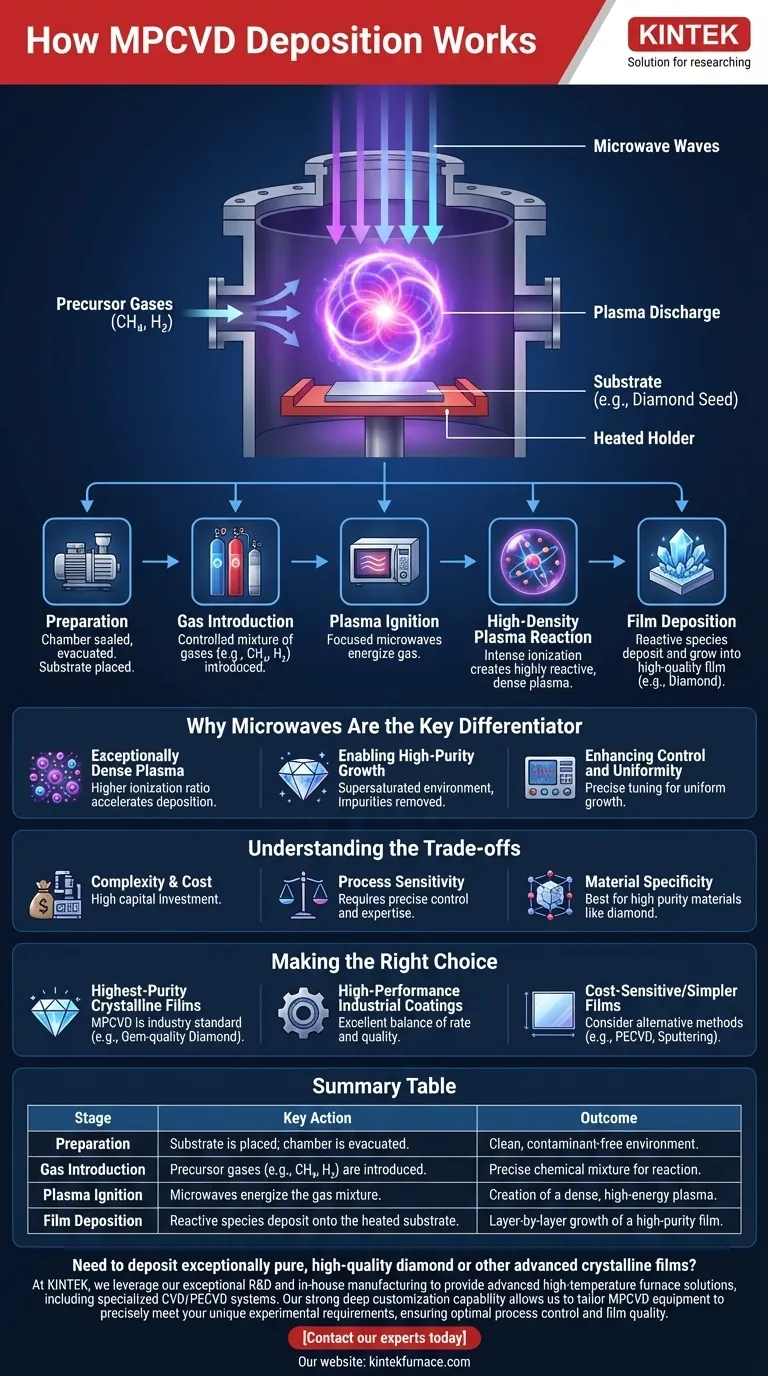

Der MPCVD-Prozess: Eine schrittweise Aufschlüsselung

Um zu verstehen, warum MPCVD so effektiv ist, ist es hilfreich, den Prozess in seine grundlegenden Phasen zu unterteilen. Jeder Schritt wird präzise gesteuert, um die endgültigen Materialeigenschaften zu erzielen.

Vorbereitung: Die Kammer und das Substrat

Der Prozess beginnt mit der Platzierung eines Substrats, oft ein kleiner „Keim“ des zu züchtenden Materials, auf einem Halter in einer Reaktionskammer. Die Kammer wird dann versiegelt und auf einen sehr niedrigen Druck evakuiert, wodurch alle atmosphärischen Verunreinigungen entfernt werden, die die Reinheit des Films beeinträchtigen könnten.

Gaszufuhr

Sobald das Vakuum hergestellt ist, wird ein sorgfältig kontrolliertes Gemisch aus Vorläufergasen in die Kammer eingeleitet. Für das Diamantwachstum besteht dieses Gemisch typischerweise aus einer Kohlenstoffquelle (wie Methan, CH₄) und einem viel größeren Volumen Wasserstoff (H₂).

Plasma-Zündung: Die Rolle der Mikrowellen

Mikrowellenenergie, ähnlich wie in einem Haushaltsmikrowellenherd, aber weitaus leistungsstärker und fokussierter, wird in die Kammer geleitet. Diese Energie regt das Gasgemisch an und entreißt den Atomen Elektronen, wodurch ein leuchtender Plasmapunkt entsteht.

Die Reaktion im hochdichten Plasma

Das durch die Mikrowellen erzeugte intensive elektromagnetische Feld bewirkt, dass freie Elektronen heftig oszillieren. Diese Elektronen kollidieren mit Gasmolekülen, was eine Kaskade weiterer Ionisierung auslöst. Dadurch entsteht ein hochdichtes Plasma, in dem über 10 % des Gases ionisiert sein können – ein deutlich höherer Anteil als bei vielen anderen Plasmaabscheidungstechniken.

Filmbildung und Wachstum

Innerhalb dieses energiereichen Plasmas zerfallen die Vorläufergase in ihre Bestandteile und reaktive Radikale (wie atomarer Wasserstoff und Kohlenstoffspezies). Diese Spezies lagern sich dann auf dem erhitzten Substrat ab und bilden Schicht für Schicht die gewünschte Kristallstruktur. Die hohe Konzentration an atomarem Wasserstoff dient auch dazu, jeglichen Nicht-Diamant-Kohlenstoff wegzuätzen und so ein Endprodukt höchster Reinheit zu gewährleisten.

Warum Mikrowellen der entscheidende Unterschied sind

Obwohl andere Methoden Plasma verwenden, bietet der Einsatz von Mikrowellen in MPCVD deutliche Vorteile, die für das Züchten von Materialien wie hochwertigem Diamant entscheidend sind.

Erzeugung eines außergewöhnlich dichten Plasmas

Mikrowellen sind äußerst effizient bei der Energieeinkopplung in das Gas bei bestimmten Drücken und erzeugen ein weitaus dichteres und stärker ionisiertes Plasma als Methoden wie Gleichstrom- (DC) oder Hochfrequenz- (HF) Plasma. Diese hohe Dichte beschleunigt direkt die Abscheidungsrate.

Ermöglichung von hochreinem Wachstum

Die einzigartige Chemie innerhalb des Mikrowellenplasmas ist ideal für die Diamantabscheidung. Sie erzeugt eine übersättigte Umgebung der spezifischen Kohlenstoff- und Wasserstoff-Atomgruppen, die für das Wachstum benötigt werden, während gleichzeitig Verunreinigungen und Defekte aus dem wachsenden Film entfernt werden.

Verbesserung von Kontrolle und Gleichmäßigkeit

Die Leistung und Frequenz der Mikrowellen können präzise gesteuert werden, was eine Feinabstimmung der Plasmasdichte, -temperatur und -form ermöglicht. Dies gibt dem Bediener eine außergewöhnliche Kontrolle über die Wachstumsrate des Films und gewährleistet eine gleichmäßige Abscheidung auf der gesamten Oberfläche des Substrats.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Einschränkungen. Objektivität erfordert die Anerkennung der Herausforderungen im Zusammenhang mit MPCVD.

Komplexität und Kosten der Ausrüstung

MPCVD-Systeme umfassen hochentwickelte und teure Komponenten, darunter Hochleistungs-Mikrowellengeneratoren, präzise konstruierte Resonanzhohlräume und robuste Vakuumsysteme. Dies stellt eine erhebliche Kapitalinvestition dar.

Prozesssensitivität

Die außergewöhnliche Qualität von MPCVD-Filmen ist ein direktes Ergebnis einer präzisen Prozesskontrolle. Das Endergebnis reagiert sehr empfindlich auf geringfügige Änderungen des Gasdrucks, der Gasgemischverhältnisse, der Substrattemperatur und der Mikrowellenleistung. Das Erreichen konsistenter Ergebnisse erfordert erhebliche Prozesskompetenz.

Materialspezifität

MPCVD ist ein hochspezialisierter Prozess, der sich durch die Herstellung einer begrenzten Palette hochreiner Materialien auszeichnet, wobei Diamant das bekannteste Beispiel ist. Es ist möglicherweise nicht die effizienteste oder kostengünstigste Methode zur Abscheidung einfacherer oder amorpher Filme.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig vom gewünschten Ergebnis ab. MPCVD ist ein leistungsstarkes Werkzeug, aber seine Anwendung muss mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung der reinsten kristallinen Filme liegt, wie z. B. Diamanten in Edelsteinqualität: MPCVD ist aufgrund seiner Fähigkeit, eine saubere, hochionisierte Plasmaumgebung zu schaffen, die unangefochtene Industriestandardmethode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Industriebeschichtungen liegt (z. B. harte, reibungsarme Filme): MPCVD bietet eine ausgezeichnete Balance zwischen Abscheidungsrate und überlegener Filmqualität, die seine Komplexität für anspruchsvolle Anwendungen rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen oder großflächigen Abscheidungen einfacherer Filme liegt: Sie sollten möglicherweise alternative Methoden wie konventionelles PECVD oder Sputtern in Betracht ziehen, die für weniger anspruchsvolle Materialien wirtschaftlicher sein können.

Letztendlich ist die Entscheidung für MPCVD eine Entscheidung, die außergewöhnliche Materialqualität und Reinheit durch präzise Plasmasteuerung priorisiert.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| Vorbereitung | Substrat wird platziert; Kammer wird evakuiert. | Saubere, kontaminationsfreie Umgebung. |

| Gaszufuhr | Vorläufergase (z. B. CH₄, H₂) werden zugeführt. | Präzises chemisches Gemisch für die Reaktion. |

| Plasma-Zündung | Mikrowellen regen das Gasgemisch an. | Erzeugung eines dichten, energiereichen Plasmas. |

| Filmbildung | Reaktive Spezies lagern sich auf dem erhitzten Substrat ab. | Schichtweiser Aufbau eines hochreinen Films. |

Müssen Sie außergewöhnlich reine, hochwertige Diamanten oder andere fortschrittliche kristalline Filme abscheiden?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich spezialisierter CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung ermöglicht es uns, MPCVD-Anlagen präzise auf Ihre einzigartigen experimentellen Anforderungen zuzuschneiden und so eine optimale Prozesskontrolle und Filmqualität zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine maßgeschneiderte MPCVD-Lösung Ihre Forschung oder Produktion voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision