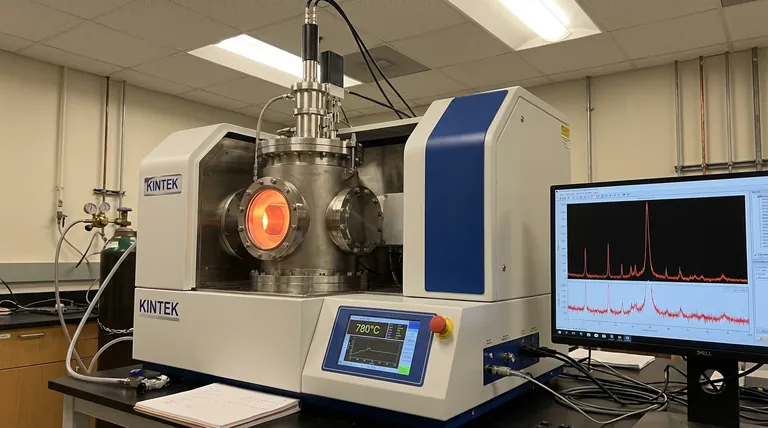

Eine In-situ-Reaktionskammer dient als präzise Wärmebühne innerhalb des Hochtemperatur-Röntgendiffraktionssystems (HTXRD) und ermöglicht die direkte, kontinuierliche Überwachung der chemischen Synthese. Durch die Bereitstellung einer kontrollierten Umgebung, die von Raumtemperatur auf bis zu 780 °C mit spezifischen Raten (z. B. 1 °C/min) ansteigt, können Forscher den genauen Zeitpunkt beobachten, zu dem Vorläufermaterialien reagieren, um Zwischenprodukte und Endprodukte zu bilden.

Kernbotschaft Die In-situ-Kammer eliminiert das Rätselraten der Nachreaktionsanalyse, indem sie den "Live"-Syntheseprozess erfasst. Ihr Hauptwert liegt in der Aufdeckung der dynamischen Bildung des Schlüsselzwischenprodukts Bi25FeO39, was eine definitive Karte des Reaktionswegs von den Vorläufern zur endgültigen BiFeO3-Phase liefert.

Dynamische Reaktionsmechanismen entschlüsseln

Präzise Temperaturkontrolle

Die Reaktionskammer ist so konzipiert, dass sie eine hochstabile thermische Umgebung aufrechterhält. Sie unterstützt Heizprotokolle von Raumtemperatur bis zu 780 °C.

Entscheidend ist, dass das System langsame, bewusste Heizraten ermöglicht, insbesondere 1 °C/min.

Diese allmähliche Temperaturerhöhung ist entscheidend für die Aufrechterhaltung des thermischen Gleichgewichts und stellt sicher, dass die gesammelten Röntgenstrahldaten den Zustand des Materials zu diesem spezifischen Zeitpunkt genau widerspiegeln.

Phasenentwicklung in Echtzeit

Im Gegensatz zu Ex-situ-Methoden, die Proben erst nach dem Erhitzen und Abkühlen analysieren, erfasst die In-situ-Kammer den Prozess, während er stattfindet.

Dies bietet eine kontinuierliche Ansicht der Wechselwirkung zwischen den Ausgangsvorläufern alpha-Bi2O3 und Fe2O3.

Forscher können den Rückgang dieser Vorläufer und das Auftreten neuer Strukturen in Echtzeit visuell verfolgen.

Erfassung kritischer Zwischenprodukte

Die Bildung von Bi25FeO39

Die bedeutendste Fähigkeit dieser Einrichtung ist die Erkennung transienter Phasen, die beim Abkühlen verschwinden könnten.

Insbesondere identifiziert das System die Bildung von Bi25FeO39, einer wichtigen Zwischenverbindung.

Die Erfassung dieser Phase bestätigt den schrittweisen Reaktionsmechanismus, der zur Synthese des endgültigen BiFeO3-Produkts erforderlich ist.

Beseitigung von Mehrdeutigkeiten nach der Reaktion

Die Abhängigkeit von Vergleichen nach der Reaktion führt oft zu Wissenslücken darüber, wie ein Material gebildet wurde.

Die In-situ-Kammer beseitigt diese Mehrdeutigkeit, indem sie die genaue Temperatur und den genauen Zeitpunkt aufzeichnet, zu dem Phasenänderungen auftreten.

Dies verlagert die Wissenschaft von der Hypothese über den Reaktionsweg zur empirischen Beobachtung.

Verständnis der Kompromisse

Zeitaufwand

Die Verwendung einer Heizrate von 1 °C/min, um hohe Temperaturen zu erreichen, ist ein inhärent langsamer Prozess.

Die Gewinnung von hochauflösenden Daten über Zwischenprodukte erfordert im Vergleich zu schnellem Ex-situ-Brennen einen erheblichen Zeitaufwand pro Probe.

Datenkomplexität

Die kontinuierliche Sammlung von Beugungsmustern erzeugt einen riesigen Datensatz.

Die Isolierung der Peaks eines Zwischenprodukts wie Bi25FeO39 inmitten abklingender Vorläufersignale erfordert eine sorgfältige Analyse, um Signal von Rauschen zu unterscheiden.

Die richtige Wahl für Ihre Forschung treffen

Um den Nutzen einer In-situ-HTXRD-Studie zu maximieren, stimmen Sie die Fähigkeiten der Kammer auf Ihre spezifischen Syntheseziele ab.

- Wenn Ihr Hauptaugenmerk auf der Validierung des Mechanismus liegt: Verwenden Sie die langsame Heizrate (1 °C/min), um sicherzustellen, dass Sie das kurze Auftreten von Zwischenprodukten wie Bi25FeO39 erfassen.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Verwenden Sie die Echtzeitdaten, um die genaue Temperatur zu ermitteln, bei der die Reaktion abgeschlossen ist, um Überhitzung in der Produktion zu vermeiden.

Indem die In-situ-Kammer die Synthese von einer "Black Box" in eine sichtbare Zeitleiste verwandelt, liefert sie die Daten, die zur Steuerung und Optimierung der komplexen Materialbildung erforderlich sind.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail | Forschungswert |

|---|---|---|

| Temperaturbereich | RT bis 780 °C | Ermöglicht die Untersuchung von Hochtemperatur-Phasenübergängen |

| Heizrate | 1 °C/min (langsamer Anstieg) | Gewährleistet thermisches Gleichgewicht für Spitzenpräzision |

| Schlüsselzwischenprodukt | Bi25FeO39 | Erfasst transiente Phasen, die bei Ex-situ-Verfahren fehlen |

| Fokus auf Vorläufer | alpha-Bi2O3 & Fe2O3 | Überwacht den Echtzeit-Zerfall und den Reaktionsweg |

| Datentyp | Kontinuierliche XRD-Muster | Beseitigt Mehrdeutigkeiten der Nachreaktionsanalyse |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Möchten Sie die "Black Box" der Materialsynthese eliminieren? KINTEK bietet branchenführende thermische Lösungen, darunter kundenspezifische Muffel-, Rohr-, Rotations- und Vakuumöfen sowie fortschrittliche CVD-Systeme, die für die anspruchsvollsten Laborumgebungen entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Hochtemperatursysteme darauf zugeschnitten, Ihnen eine präzise Temperaturkontrolle zu ermöglichen und kritische Reaktionsmechanismen wie die BiFeO3-Synthese mit unübertroffener Genauigkeit zu beobachten.

Bereit, Ihren Synthese-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Forschungsanforderungen zu besprechen und zu erfahren, wie unsere kundenspezifischen Öfen Ihren nächsten Durchbruch ermöglichen können!

Referenzen

- Corrado Wesley, Jacob L. Jones. Solid state synthesis of BiFeO <sub>3</sub> occurs through the intermediate Bi <sub>25</sub> FeO <sub>39</sub> compound. DOI: 10.1111/jace.19702

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wofür werden Quarzrohre verwendet? Unerlässlich für Hochtemperatur- und Hochreinigkeitsanwendungen

- Was ist die Funktion eines Hochtonerdeltopfes bei der Reinigung von Salzen mit Chloriden? Schutz der Reinheit und thermischen Stabilität

- Warum wird ein Tisch-Umlufttrockenschrank für Mikroalgen-basierte Nanomaterialien bevorzugt? Verbesserung der Pulverqualität

- Welche Art von experimenteller Umgebung bietet eine Vakuumprozesskammer aus Edelstahl? Gewährleistung der Datenreinheit

- Wie wird ein Aluminiumoxid-Tiegel beim Sintern von Indium-dotiertem LLZO bei 1100 °C verwendet? Erklärte Expertenvorsichtsmaßnahmen

- Können Aluminiumoxid-Keramik-Ofenrohre wiederverwendet werden? Maximierung der Kosteneinsparungen und Sicherheit

- Warum werden Zirkoniumdioxid (ZrO2)-Tiegel für Schlacke-Metall-Experimente verwendet? Gewährleistung der chemischen Reinheit bei hohen Temperaturen

- Was ist die Funktion von Vakuumsystemen und Dichtverbindern? Beherrschen von reinen und kontrollierten chemischen Umgebungen