Im Wesentlichen schützt eine Ofenatmosphäre ein Material, indem sie während der Hochtemperaturverarbeitung eine kontrollierte chemische Abschirmung um es herum erzeugt. Diese Abschirmung verdrängt die reaktive Umgebungsluft – hauptsächlich Sauerstoff und Wasserdampf – durch ein bestimmtes Gas oder eine Gasgemisch, das unerwünschte Oberflächenreaktionen wie Oxidation, Kontamination oder Entkohlung verhindert.

Das grundlegende Ziel ist die Kontrolle der chemischen Umgebung an der Materialoberfläche, nicht nur ihrer Temperatur. Eine Ofenatmosphäre erreicht dies, indem sie die unvorhersehbare Luft durch eine vorhersagbare Gaszusammensetzung ersetzt und so sicherstellt, dass die Integrität des Materials während des gesamten Heizprozesses erhalten bleibt.

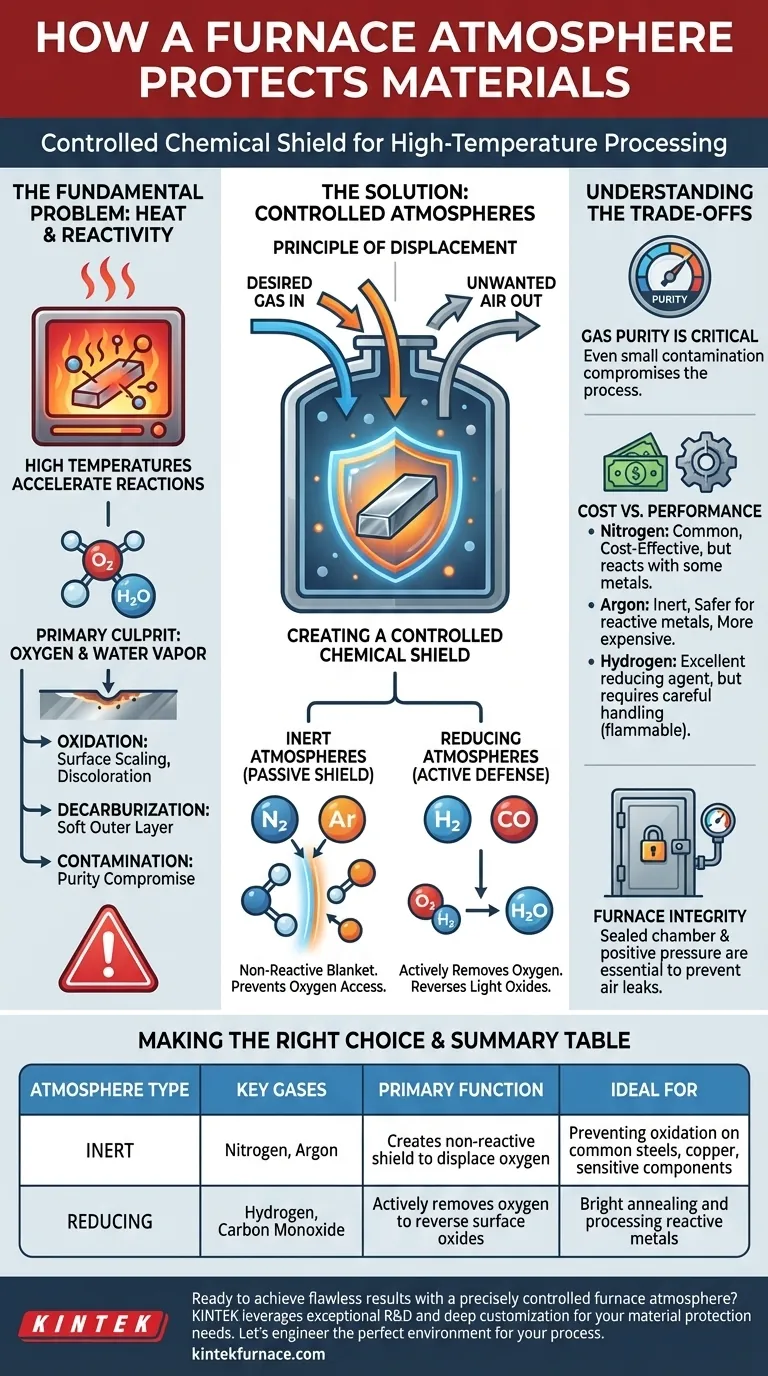

Das Grundlegende Problem: Hitze und Reaktivität

Warum hohe Temperaturen eine Herausforderung darstellen

Hitze ist ein Beschleuniger. Wenn Sie die Temperatur eines Materials erhöhen, erhöhen Sie dramatisch die Geschwindigkeit, mit der es mit seiner Umgebung reagiert.

Ein Prozess, der bei Raumtemperatur Jahre dauern könnte, wie das Rosten von Eisen, kann in einem heißen Ofen in Sekundenschnelle geschehen.

Der Hauptschuldige: Sauerstoff

Für die meisten Metalle und viele Keramiken ist die größte Bedrohung in der Luft Sauerstoff. Bei hohen Temperaturen bindet sich Sauerstoff aggressiv mit Materialien, um Oxide zu bilden.

Dieser Prozess, bekannt als Oxidation, kann zu unerwünschter Oberflächenverzunderung, Verfärbung und einer Veränderung der physikalischen Eigenschaften des Materials führen.

Über die Oxidation hinaus

Auch andere unerwünschte Reaktionen können auftreten. Bei Stählen kann der Kohlenstoff nahe der Oberfläche mit Sauerstoff reagieren, was zu Entkohlung und einer weichen äußeren Schicht führt.

Darüber hinaus können Verunreinigungen aus der Luft oder dem Ofen selbst auf das Material gelangen und dessen Reinheit und Leistung beeinträchtigen.

Wie kontrollierte Atmosphären Schutz bieten

Das Prinzip der Verdrängung

Der Kernmechanismus jeder Schutzatmosphäre ist die Verdrängung. Indem Sie die Ofenkammer mit einem gewünschten Gas füllen, verdrängen Sie physisch die unerwünschte Luft.

Dies stellt sicher, dass das Material nur den Gasen ausgesetzt ist, die Sie absichtlich eingeführt haben, und gibt Ihnen die vollständige Kontrolle über die Oberflächenchemie.

Inerte Atmosphären: Die nicht-reaktive Abschirmung

Die einfachste Form des Schutzes verwendet ein inertes Gas wie Argon oder Stickstoff. Diese Gase sind chemisch stabil und reagieren auch bei hohen Temperaturen nicht leicht mit anderen Elementen.

Sie wirken wie eine „Gasdecke“, die eine neutrale Barriere bildet, die einfach verhindert, dass Sauerstoff die Materialoberfläche erreicht. Dies ist eine passive, aber sehr effektive Form des Schutzes.

Reduzierende Atmosphären: Die aktive Verteidigung

Eine reduzierende Atmosphäre geht einen Schritt weiter. Diese Atmosphären, die oft Wasserstoff (H₂) oder Kohlenmonoxid (CO) enthalten, entfernen aktiv Sauerstoff aus der Umgebung.

Wasserstoff beispielsweise reagiert mit freiem Sauerstoff (O₂) zu Wasserdampf (H₂O), der dann aus dem Ofen gespült wird. Dies verhindert nicht nur die Oxidation, sondern kann sogar leichte Oberflächenoxide umkehren, die vor dem Erhitzen vorhanden gewesen sein könnten.

Verständnis der Kompromisse

Gasreinheit ist entscheidend

Die Wirksamkeit einer Ofenatmosphäre hängt vollständig von ihrer Reinheit ab. Selbst geringe Mengen an Verunreinigungen, wie Feuchtigkeit oder Sauerstoff in den Gaszuleitungen, können den gesamten Prozess beeinträchtigen.

Kosten vs. Leistung

Es gibt einen direkten Kompromiss zwischen Gaskosten und Wirksamkeit. Stickstoff ist eine gängige und erschwingliche Wahl, kann aber bei hohen Temperaturen mit bestimmten Metallen wie Titan reagieren.

Argon ist inerter und sicherer für reaktive Metalle, aber deutlich teurer. Wasserstoff ist ein ausgezeichnetes Reduktionsmittel, erfordert aber aufgrund seiner Entflammbarkeit eine sorgfältige Handhabung.

Ofenintegrität

Die ausgeklügeltste Gasmischung ist nutzlos, wenn der Ofen selbst undicht ist. Eine abgedichtete Kammer und ein Überdruck sind unerlässlich, um zu verhindern, dass Umgebungsluft angesaugt wird, was den Zweck der kontrollierten Atmosphäre zunichtemachen würde.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Atmosphäre ist eine kritische Entscheidung, die auf Ihrem Material, Ihrem Prozess und Ihrem gewünschten Ergebnis basiert.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung grundlegender Oxidation bei gewöhnlichen Stählen oder Kupfer liegt: Eine kostengünstige inerte Atmosphäre wie Stickstoff ist in der Regel ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder empfindlicher elektronischer Komponenten liegt: Ein hochreines inertes Gas wie Argon ist notwendig, um potenzielle Nebenreaktionen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem aktiven Blankglühen von Teilen oder der Umkehrung von Oberflächenoxiden liegt: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist die effektivste Wahl.

Die Beherrschung der Ofenatmosphäre verwandelt die Wärmebehandlung von einfachem Erhitzen in präzises Surface Engineering.

Zusammenfassungstabelle:

| Atmosphärentyp | Schlüsselgase | Hauptfunktion | Ideal für |

|---|---|---|---|

| Inert | Stickstoff, Argon | Erzeugt eine nicht-reaktive Abschirmung zur Verdrängung von Sauerstoff | Verhinderung von Oxidation bei gewöhnlichen Stählen, Kupfer und empfindlichen Komponenten |

| Reduzierend | Wasserstoff, Kohlenmonoxid | Entfernt aktiv Sauerstoff zur Umkehrung von Oberflächenoxiden | Blankglühen und Verarbeitung reaktiver Metalle |

Sind Sie bereit, makellose Ergebnisse mit einer präzise kontrollierten Ofenatmosphäre zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für Ihre spezifischen Bedürfnisse anzubieten. Ob Sie einen Standard-Muffelofen oder einen kundenspezifisch entwickelten Atmosphären- oder Vakuumofen benötigen, unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr Material vor Oxidation, Entkohlung und Kontamination geschützt ist.

Lassen Sie uns die perfekte Umgebung für Ihren Prozess entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.