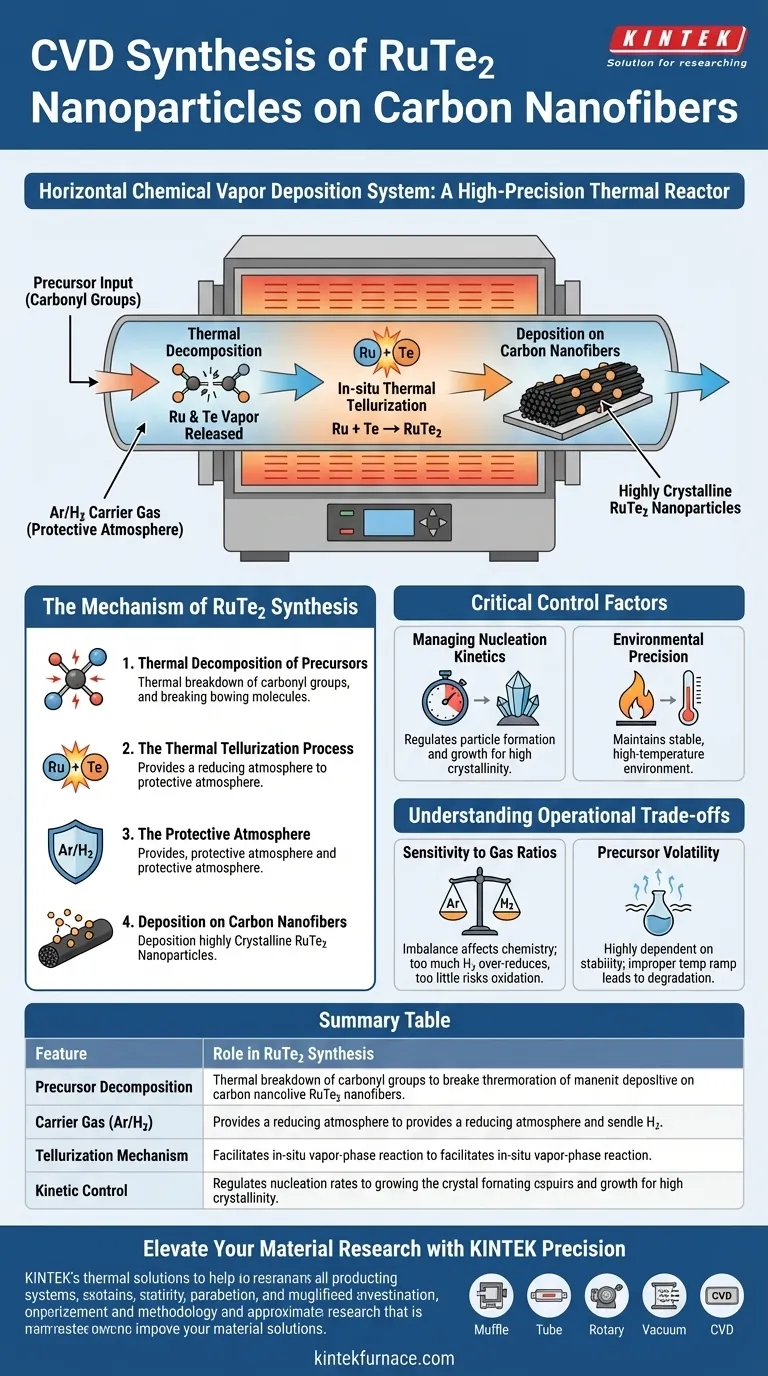

Ein horizontales Chemical Vapor Deposition (CVD)-System fungiert als hochpräziser thermischer Reaktor, der zur Synthese von RuTe2-Nanopartikeln durch eine spezifische Abfolge von Zersetzung und Rekombination entwickelt wurde. Durch die Aufrechterhaltung einer Hochtemperaturumgebung, die durch ein Argon/Wasserstoff-Gasgemisch geschützt wird, erleichtert das System die thermische Zersetzung von Carbonyl-Vorläufern und schafft die notwendigen Bedingungen für die Reaktion von Ruthenium- und Tellurdämpfen in situ, die direkt auf Kohlenstoff-Nanoröhrenfasern abgeschieden werden.

Kernbotschaft Das CVD-System ist nicht nur ein Ofen; es ist eine kinetische Kontrollumgebung, die den Abbau von Vorläufern mit einem Prozess der „thermischen Tellurierung“ synchronisiert. Dieses präzise atmosphärische Management ermöglicht das Wachstum hochkristalliner RuTe2-Nanopartikel direkt auf Kohlenstoffträgern und verhindert Oxidation oder unkontrollierte Aggregation.

Der Mechanismus der RuTe2-Synthese

Thermische Zersetzung von Vorläufern

Der Prozess beginnt mit der Einführung von Vorläufern, die Carbonylgruppen enthalten, in das horizontale CVD-System.

Unter dem Einfluss der Hochtemperaturumgebung des Systems durchlaufen diese Carbonylgruppen eine thermische Zersetzung. Dieser Schritt ist entscheidend für die Freisetzung der reaktiven chemischen Spezies, die für die anschließende Bildung der Nanopartikel erforderlich sind.

Der Prozess der thermischen Tellurierung

Sobald die Vorläufer zersetzt sind, erleichtert das System eine spezifische Reaktion, die als thermische Tellurierung bekannt ist.

In dieser Phase findet eine In-situ-Reaktion zwischen dem erzeugten Rutheniumdampf und dem Tellurdampf statt. Diese Dampfphaseninteraktion ermöglicht es den Elementen, sich chemisch zu Rutheniumditellurid (RuTe2) zu verbinden, bevor oder während sie auf das Substrat abgeschieden werden.

Die schützende Atmosphäre

Um die Reinheit der Reaktion zu gewährleisten, findet der gesamte Prozess unter einem strömenden Ar/H2 (Argon/Wasserstoff) Mischträgergas statt.

Dieses Gasgemisch dient einem doppelten Zweck: Es fungiert als Träger, um Dämpfe durch die Reaktionszone zu transportieren, und es bietet eine reduzierende Atmosphäre, die die sich entwickelnden Nanopartikel vor Oxidation oder anderen Umweltschadstoffen schützt.

Abscheidung auf Kohlenstoff-Nanoröhrenfasern

Das endgültige physikalische Ergebnis ist die Erzeugung von Nanopartikeln, die auf Kohlenstoff-Nanoröhrenfasern getragen werden.

Da die Reaktion in situ in der CVD-Kammer stattfindet, bildet sich das RuTe2 als hochkristalline Nanopartikel direkt auf der Fasernstruktur, was eine starke Integration zwischen dem aktiven Material und dem Träger gewährleistet.

Kritische Kontrollfaktoren

Steuerung der Nukleationskinetik

Obwohl der primäre Mechanismus chemisch ist, liegt der Wert des CVD-Systems in seiner Fähigkeit, die Nukleationskinetik des Materials zu regulieren.

Durch die präzise Steuerung der Ofentemperatur und des Gasflusses bestimmt das System, wie schnell sich die Partikel bilden und wachsen. Diese Kontrolle ermöglicht die hohe Kristallinität, die im endgültigen RuTe2-Produkt beobachtet wird.

Umweltpräzision

Die hochwertige Bildung dieser Nanopartikel beruht auf der Fähigkeit des Systems, eine stabile, Hochtemperatur-Reaktionsumgebung aufrechtzuerhalten.

Schwankungen im thermischen Profil oder in der Gaszusammensetzung würden den Tellurierungsprozess stören und potenziell zu unvollständigen Reaktionen oder amorphen Strukturen anstelle von kristallinen Nanopartikeln führen.

Verständnis der betrieblichen Kompromisse

Empfindlichkeit gegenüber Gasverhältnissen

Das Ar/H2-Gemisch ist eine kritische Variable; ein Ungleichgewicht in diesem Verhältnis kann die Reaktionschemie verändern.

Zu viel Wasserstoff könnte das System übermäßig reduzieren oder den Kohlenstoffträger beeinträchtigen, während zu wenig Wasserstoff möglicherweise nicht ausreicht, um die Oxidation der hochreaktiven Metalldämpfe zu verhindern.

Flüchtigkeit des Vorläufers

Die Abhängigkeit von der thermischen Zersetzung von Carbonylgruppen bedeutet, dass der Prozess stark von der Stabilität und den Verdampfungseigenschaften des verwendeten spezifischen Vorläufers abhängt.

Wenn die Temperaturrampe nicht perfekt auf den Zersetzungsschwellenwert des Vorläufers abgestimmt ist, kann sich das Material vorzeitig zersetzen oder nicht effizient mit dem Tellurdampf reagieren.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines CVD-Prozesses zur Bildung von Metalltelluriden sollten Ihre spezifischen Ziele Ihre Betriebsparameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Priorisieren Sie präzise Temperaturstabilität und eine konstante Ar/H2-Durchflussrate, um sicherzustellen, dass der thermische Tellurierungsprozess ohne Unterbrechung abläuft.

- Wenn Ihr Hauptaugenmerk auf Substratabdeckung liegt: Passen Sie die Vorläuferdurchflussraten an, um die Nukleationsdichte auf den Kohlenstoff-Nanoröhrenfasern zu modulieren und eine gleichmäßige Verteilung anstelle von isolierten Agglomeraten zu gewährleisten.

Die erfolgreiche RuTe2-Synthese beruht auf der Balance von thermischer Energie und präzisem atmosphärischem Schutz, um die Tellurierungsreaktion voranzutreiben.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der RuTe2-Synthese |

|---|---|

| Vorläuferzersetzung | Thermischer Abbau von Carbonylgruppen zur Freisetzung reaktiver Spezies. |

| Trägergas (Ar/H2) | Bietet eine reduzierende Atmosphäre und schützt vor Oxidation. |

| Tellurierungsmechanismus | Ermöglicht die In-situ-Dampfphasenreaktion zwischen Ru und Te. |

| Kinetische Kontrolle | Reguliert die Nukleationsraten für hohe Kristallinität und gleichmäßige Verteilung. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Maximieren Sie Ihren Syntheseerfolg mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigung auf Expertenniveau, bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Nanopartikel und Dünnschichten zu erfüllen.

Ob Sie komplexe thermische Tellurierung oder Gasumgebungen mit hoher Reinheit verwalten, unsere Systeme bieten die Stabilität und Kontrolle, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Haupttypen von Dünnschichtabscheideverfahren? PVD vs. CVD für Ihr Labor im Vergleich

- Wie wirkt Natriumchlorid (NaCl) als Wachstumsförderer für WS2 CVD? Beherrschung der Nanolayer-Morphologie

- Wo wird CVD eingesetzt? Hochleistungsmaterialien für Elektronik, Energie und Luft- und Raumfahrt erschließen

- Wie erreicht ein CVD-Röhrenofen eine hohe Reinheit bei der Herstellung von Gate-Medien? Beherrschen Sie die Präzisionskontrolle für makellose Schichten

- Was ist die Anwendung von CVD bei Schneidwerkzeugen? Steigerung der Werkzeugstandzeit und der Bearbeitungseffizienz

- Welche Rolle spielt CVD in der Nanotechnologie? Essenziell für die präzise Synthese von Nanomaterialien

- Was ist die Hauptfunktion eines CVD-Diamantfensters? Wesentliche Isolierung für Synchrotron-Beamlines

- Welche anderen spezialisierten Bereiche nutzen CVD-Öfen? Entdecken Sie Luft- und Raumfahrt, Optik, Energie und Materialwissenschaften