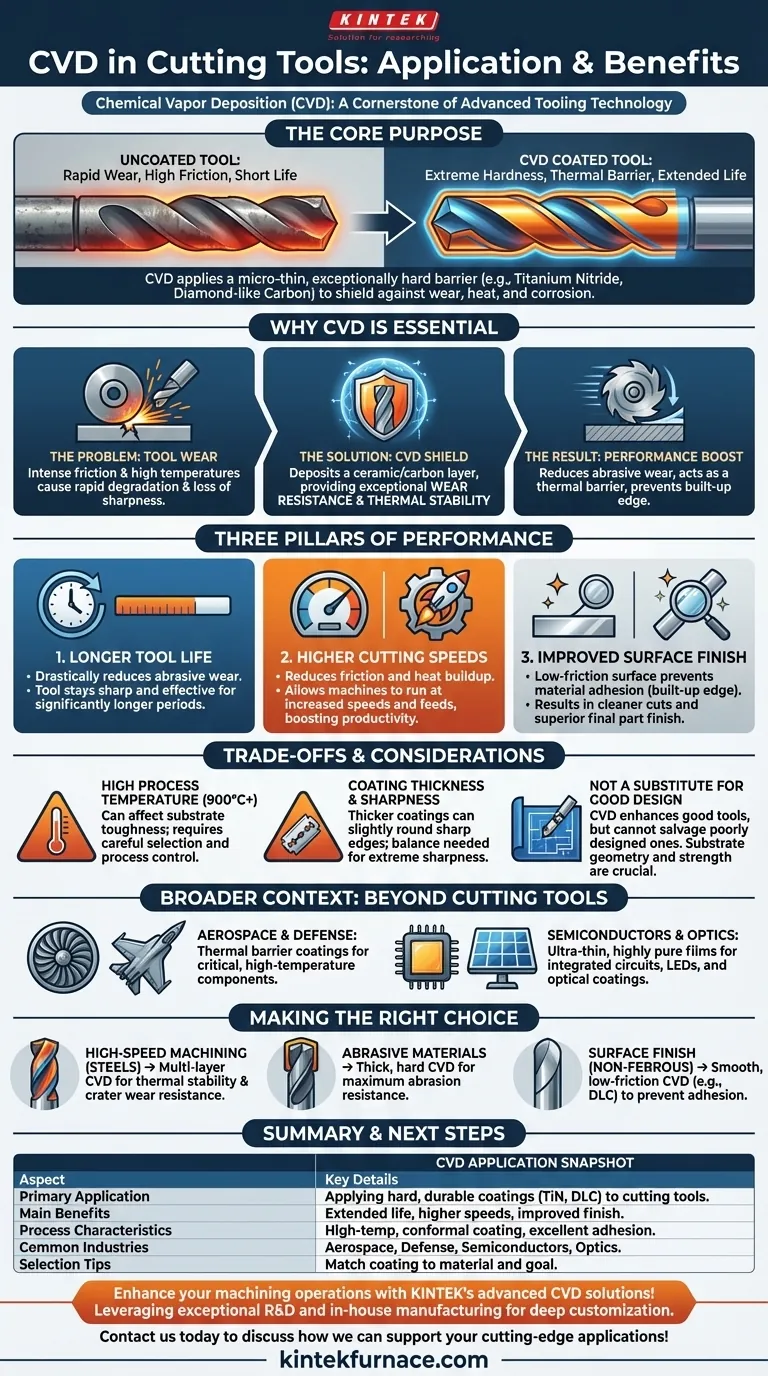

In der Schneidwerkzeugtechnologie ist die Chemical Vapor Deposition (CVD, Chemische Gasphasenabscheidung) ein Eckpfeilerprozess, der verwendet wird, um eine außergewöhnlich harte und langlebige Beschichtung auf die Oberfläche von Werkzeugen wie Bohrern, Fräsern und Wendeplatten aufzutragen. Materialien wie Titannitrid oder diamantähnlicher Kohlenstoff werden als dünne Schicht abgeschieden, was die Beständigkeit des Werkzeugs gegen Verschleiß, Hitze und Korrosion grundlegend verbessert. Dies steigert direkt die Leistung des Werkzeugs, verlängert seine Betriebslebensdauer und erhöht die Bearbeitungseffizienz.

Der Hauptzweck der Anwendung von CVD auf Schneidwerkzeuge besteht darin, eine Schutzbarriere zu schaffen, die weitaus härter und chemisch stabiler ist als das zugrunde liegende Werkzeugmaterial. Diese Beschichtung schützt die Schneide vor der intensiven Reibung, Hitze und Abnutzung während der Bearbeitung und ermöglicht höhere Schnittgeschwindigkeiten, längere Werkzeugstandzeiten und bessere Oberflächengüten des Werkstücks.

Warum CVD für die moderne Fertigung unerlässlich ist

CVD ist nicht nur eine Ergänzung; es ist ein transformativer Prozess, der die Grenzen der Leistungsfähigkeit eines Schneidwerkzeugs neu definiert. Er adressiert die grundlegenden Herausforderungen, die allen Materialschneidprozessen innewohnen.

Das fundamentale Problem: Werkzeugverschleiß

Die primäre Fehlerursache bei jedem Schneidwerkzeug ist der Verschleiß. Dieser entsteht durch intensive Reibung, hohe Temperaturen, die die Schneide erweichen, und chemische Reaktionen zwischen dem Werkzeug und dem Werkstückmaterial. Ein unbeschichtetes Werkzeug verschleißt schnell und verliert seine Schärfe und Maßhaltigkeit.

Wie CVD-Beschichtungen eine Lösung bieten

Eine CVD-Beschichtung wirkt als Schutzschild. Durch die Abscheidung einer mikrodünnen Schicht aus extrem hartem keramischem oder kohlenstoffbasiertem Material isoliert der Prozess das relativ schwächere Werkzeugsubstrat von der rauen Schneidumgebung. Diese Schicht bietet außergewöhnliche Verschleißfestigkeit und thermische Stabilität.

Die drei Säulen der Leistung

Die Anwendung einer CVD-Beschichtung bietet drei Hauptvorteile:

- Längere Werkzeugstandzeit: Die hohe Härte der Beschichtung reduziert den abrasiven Verschleiß drastisch, wodurch das Werkzeug wesentlich länger scharf und effektiv bleibt.

- Höhere Schnittgeschwindigkeiten: CVD-Beschichtungen wirken als thermische Barriere und reduzieren die Reibung, wodurch Maschinen mit höheren Geschwindigkeiten und Vorschüben betrieben werden können, ohne dass das Werkzeug vorzeitig versagt. Dies steigert die Produktivität direkt.

- Verbesserte Oberflächengüte: Die glatte, reibungsarme Oberfläche der Beschichtung verhindert das Anhaften von Werkstückmaterial an der Schneide (ein Phänomen, das als Aufbauschneide bekannt ist), was zu einem saubereren Schnitt und einer besseren Oberflächengüte am Endteil führt.

Abwägungen und Überlegungen verstehen

Obwohl der CVD-Prozess leistungsstark ist, ist er nicht frei von spezifischen Merkmalen und Kompromissen. Ein klares Verständnis dieser Faktoren ist entscheidend für die richtige Anwendung und Werkzeugauswahl.

Hohe Prozesstemperatur

Traditionelle CVD-Prozesse laufen bei hohen Temperaturen ab (oft über 900 °C). Während dies hilft, eine sehr dichte und gut haftende Beschichtung zu erzeugen, kann es das zugrunde liegende Werkzeugmaterial beeinträchtigen, beispielsweise indem es die Zähigkeit bestimmter Hartmetallsorten reduziert. Dies muss durch sorgfältige Substratauswahl und Prozesskontrolle gesteuert werden.

Beschichtungsdicke und Schneidkanten-Schärfe

CVD-Beschichtungen sind „konform“, was bedeutet, dass sie alle Oberflächen gleichmäßig beschichten. Eine dickere Beschichtung kann jedoch den Radius einer rasiermesserscharfen Schneide leicht vergrößern. Bei Anwendungen, die extreme Schärfe erfordern, muss dieser Kompromiss zwischen Kantengenauigkeit und Verschleißfestigkeit sorgfältig abgewogen werden.

Kein Ersatz für gutes Werkzeugdesign

Eine Beschichtung kann ein schlecht konstruiertes Werkzeug nicht retten. Das Substrat muss die für die Anwendung geeignete Geometrie, Festigkeit und Zähigkeit aufweisen. Eine CVD-Beschichtung verbessert ein gutes Werkzeug; sie rettet kein schlechtes.

Der breitere Kontext der CVD-Anwendungen

Die Zuverlässigkeit von CVD bei Schneidwerkzeugen wird durch seinen weit verbreiteten Einsatz in anderen anspruchsvollen, hochtechnologischen Bereichen unterstrichen. Dies demonstriert die Robustheit und Vielseitigkeit der Technologie.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrtindustrie wird CVD zur Auftragung von thermischen Barrieren- und verschleißfesten Beschichtungen auf kritische Komponenten wie Turbinenschaufeln eingesetzt, die zuverlässig in extrem hohen Temperatur- und korrosiven Umgebungen arbeiten müssen.

Halbleiter und Optik

Die Elektronikindustrie ist stark auf CVD angewiesen, um die ultradünnen, hochreinen Schichten abzuscheiden, die für die Herstellung von integrierten Schaltkreisen, LEDs und Solarzellen erforderlich sind. Ebenso wird es in der Optik zur Erzeugung von Antireflexions- und Schutzbeschichtungen auf Linsen und anderen Instrumenten verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines beschichteten Werkzeugs erfordert die Abstimmung seiner Eigenschaften mit Ihrem spezifischen Bearbeitungsziel. Die Beschichtung ist ein Schlüsselbestandteil des Werkzeugsystems.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsbearbeitung von Stählen liegt: Wählen Sie ein Werkzeug mit einer mehrschichtigen CVD-Beschichtung, die auf thermische Stabilität und Kolkverschleißfestigkeit optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeugstandzeit bei abrasiven Materialien liegt: Wählen Sie ein Werkzeug mit einer dicken, harten CVD-Beschichtung, die speziell für maximale Abriebfestigkeit ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächengüte bei Nichteisenmetallen liegt: Ein Werkzeug mit einer sehr glatten, reibungsarmen Beschichtung wie diamantähnlichem Kohlenstoff (DLC) verhindert Materialanhaftung und liefert hervorragende Ergebnisse.

Durch die Nutzung der Schutzwirkung von CVD-Beschichtungen können Sie Werkzeuge auswählen, die direkt zu gesteigerter Produktivität, geringeren Betriebskosten und qualitativ hochwertigeren Teilen führen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptanwendung | Auftragen harter, haltbarer Beschichtungen (z. B. Titannitrid, diamantähnlicher Kohlenstoff) auf Schneidwerkzeuge |

| Hauptvorteile | Verlängerte Werkzeugstandzeit, höhere Schnittgeschwindigkeiten, verbesserte Oberflächengüte |

| Prozesseigenschaften | Hochtemperatur-Betrieb, konforme Beschichtung, ausgezeichnete Haftung |

| Häufige Industrien | Luft- und Raumfahrt, Verteidigung, Halbleiter, Optik |

| Auswahltipps | Beschichtung auf das Material abstimmen (z. B. mehrschichtig für Stähle, dicke Beschichtungen für abrasive Materialien, DLC für Nichteisenmetalle) |

Steigern Sie Ihre Bearbeitungsprozesse mit KINTEK's fortschrittlichen CVD-Lösungen! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir vielfältige Labore mit Hochtemperatur-Ofensystemen wie CVD/PECVD, Muffel-, Rohr-, Dreh- sowie Vakuum- und Atmosphärenöfen an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert die Werkzeugleistung und Produktivität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre hochmodernen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation