Jenseits der Welt der Halbleiter sind CVD-Öfen (Chemical Vapor Deposition) unverzichtbare Werkzeuge in einer überraschend vielfältigen Reihe von spezialisierten Bereichen. Ihre Anwendung erstreckt sich auf die Luft- und Raumfahrt zur Herstellung langlebiger Komponenten, auf die fortschrittliche Optik zur Fertigung von Hochleistungslinsen und Displays, auf den Energiesektor zur Produktion von Solarzellen und auf die hochmoderne Materialwissenschaft zur Synthese von Materialien wie Graphen.

Die Vielseitigkeit von CVD-Öfen liegt nicht im Ofen selbst, sondern im grundlegenden Prozess, den er ermöglicht. CVD erlaubt den atomaren Aufbau von ultrareinen Dünnschichtmaterialien und ist somit eine Plattformtechnologie zur Verbesserung oder Schaffung völlig neuer Materialeigenschaften auf nahezu jedem Substrat.

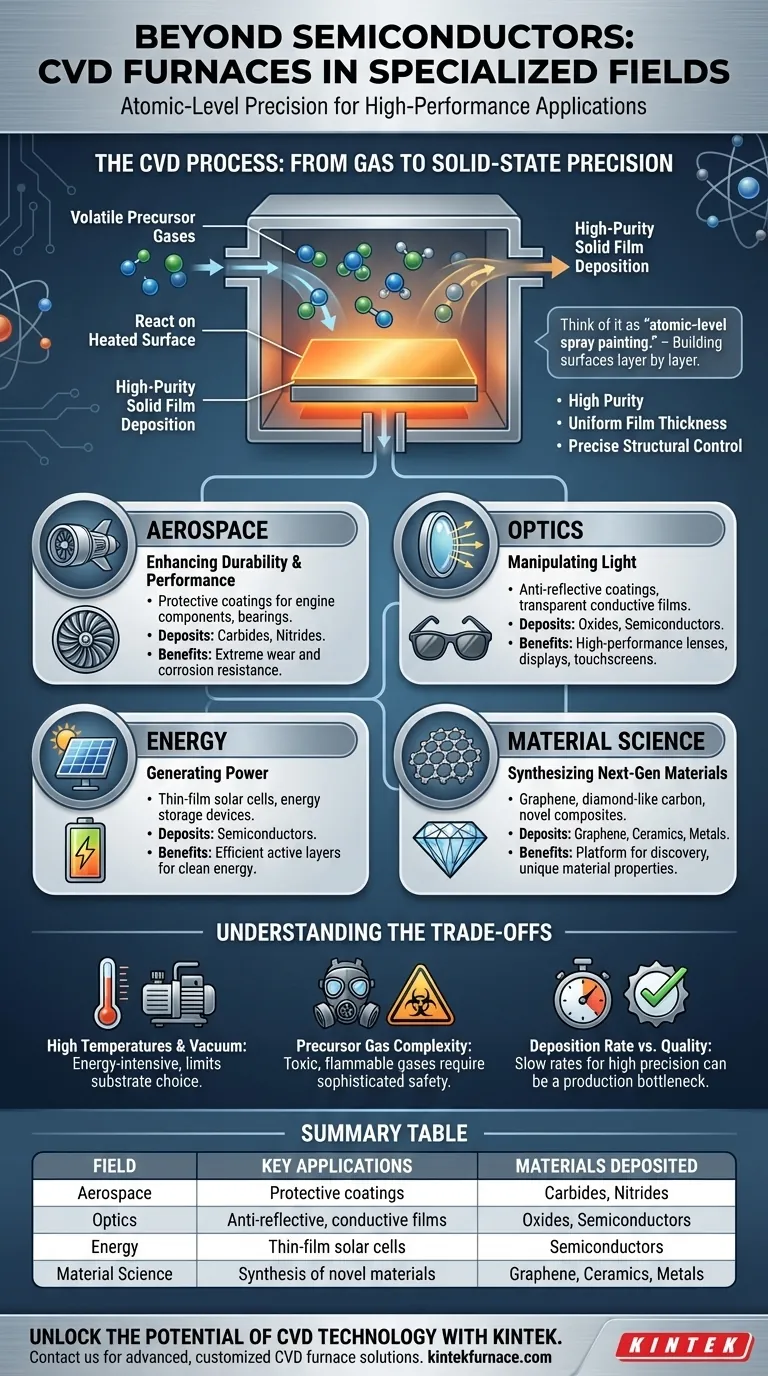

Die Grundlage: Vom Gas zur Festkörperpräzision

Um zu verstehen, warum CVD so weit verbreitet ist, muss man den Kernprozess betrachten. Es geht weniger ums Erhitzen als um kontrollierte, konstruktive Chemie.

Was ist chemische Gasphasenabscheidung (CVD)?

Im Kern ist CVD ein Prozess, bei dem flüchtige Vorläufergase auf einer beheizten Oberfläche (dem Substrat) in der Ofenkammer reagieren oder sich zersetzen. Diese chemische Reaktion führt zur Abscheidung eines hochreinen Festmaterials als Dünnschicht oder Beschichtung auf diesem Substrat.

Stellen Sie es sich wie eine Art "Sprühlackierung auf atomarer Ebene" vor. Anstelle von Farbtropfen verwenden Sie sorgfältig ausgewählte Gase, die Schicht für Schicht eine neue, feste Oberfläche mit außergewöhnlicher Präzision aufbauen.

Warum CVD eine Plattformtechnologie ist

Der Wert von CVD ergibt sich aus seinen einzigartigen Fähigkeiten. Es ermöglicht Ingenieuren und Wissenschaftlern die Herstellung von Materialien, die oft mit traditionellen Schmelz- und Gussverfahren unmöglich zu produzieren sind.

Zu den Hauptvorteilen gehören hohe Reinheit, gleichmäßige Schichtdicke selbst bei komplexen Formen und präzise Kontrolle über die Struktur und Eigenschaften des Materials. Diese Kontrolle macht es zu einer grundlegenden Technologie für so viele verschiedene Ziele.

Kernanwendungen jenseits von Mikrochips

Obwohl für die Halbleiterindustrie unerlässlich, verleiht die Fähigkeit, Oberflächen zu konstruieren, CVD-Öfen eine entscheidende Rolle in vielen anderen High-Tech-Sektoren.

Verbesserung von Haltbarkeit und Leistung

Viele Industrien setzen CVD ein, um Teile stabiler, langlebiger und widerstandsfähiger gegen raue Umgebungen zu machen. Dies ist eine Hauptanwendung in der Fertigung und Luft- und Raumfahrt.

Diese Anwendungen umfassen oft die Abscheidung extrem harter Materialien wie Karbide und Nitride. Dies erzeugt Schutzschichten auf Schneidwerkzeugen, Motorkomponenten und Lagern, die deren Verschleiß- und Korrosionsbeständigkeit dramatisch verbessern.

Manipulation von Licht und Energie

CVD ist unerlässlich für die Herstellung von Geräten, die mit Licht interagieren und Energie erzeugen. Dies umfasst alles von Sonnenbrillen über Solarmodule bis hin zu fortschrittlichen Displays.

Durch die Abscheidung spezifischer Oxide oder anderer Halbleitermaterialien können Hersteller Antireflexionsbeschichtungen, transparente leitfähige Schichten für Touchscreens und OLEDs oder die kritischen aktiven Schichten in Dünnschichtsolarzellen erzeugen.

Synthese von Materialien der nächsten Generation

Für Materialwissenschaftler sind CVD-Öfen Labore für Entdeckungen. Sie sind das primäre Werkzeug zur Herstellung vieler der vielversprechendsten fortschrittlichen Materialien.

Dies beinhaltet die Synthese von zweidimensionalen Materialien wie Graphenschichten für Elektronik und Filtration, das Wachsen von Schichten aus diamantähnlichem Kohlenstoff für reibungsarme Beschichtungen und die Bildung neuartiger Keramik- oder Metallverbundwerkstoffe durch pulvermetallurgische Techniken.

Verständnis der Kompromisse

Trotz ihrer Vielseitigkeit ist CVD keine Universallösung. Ihre Leistungsfähigkeit geht mit spezifischen betrieblichen Anforderungen und Einschränkungen einher, die es zu verstehen gilt.

Hohe Temperaturen und Vakuum

Die meisten CVD-Prozesse erfordern sehr hohe Temperaturen und eine kontrollierte Vakuum- oder Niederdruckumgebung. Dies macht die Ausrüstung energieintensiv und begrenzt die Arten von Substratmaterialien, die verwendet werden können, ohne durch die Hitze beschädigt zu werden.

Komplexität der Precursor-Gase

Der Prozess basiert auf Precursor-Gasen, die hochgiftig, brennbar oder korrosiv sein können. Dies erfordert ausgeklügelte Sicherheitsprotokolle, Gashandhabungssysteme und Abgasmanagement, was die Betriebskomplexität und Kosten erhöht.

Abscheiderate vs. Qualität

Um die höchste Qualität, Reinheit und Gleichmäßigkeit der Schichten zu erreichen, ist oft eine sehr langsame Abscheiderate erforderlich. Obwohl ideal für Präzisionsanwendungen, kann dies CVD im Vergleich zu anderen Beschichtungsverfahren zu einem Engpass für die volumenstarke, kostengünstige Fertigung machen.

Die richtige Wahl für Ihr Ziel treffen

Die Relevanz von CVD hängt vollständig von dem Problem ab, das Sie lösen möchten. Ihr Wert liegt in der Schaffung von Hochleistungsoberflächen, nicht von Massenmaterial.

- Wenn Ihr Hauptaugenmerk auf Maschinenbau oder Fertigung liegt: Betrachten Sie CVD als ein kritisches Werkzeug zur Schaffung von Hochleistungsoberflächen, die Verschleiß, Reibung und Korrosion widerstehen.

- Wenn Ihr Hauptaugenmerk auf Elektronik oder Photonik liegt: Verstehen Sie CVD als den grundlegenden Prozess zum Aufbau der aktiven Schichten in Halbleiterbauelementen, Solarzellen und Displays.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaften oder F&E liegt: Erkennen Sie CVD als vielseitige Syntheseplattform zur Schaffung neuartiger Materialien und Verbundwerkstoffe, die sonst unmöglich zu produzieren wären.

Letztendlich ist ein CVD-Ofen ein Werkzeug zur Umwandlung gewöhnlicher Materialien in Hochleistungsprodukte, indem deren Oberflächen auf atomarer Ebene präzise konstruiert werden.

Zusammenfassungstabelle:

| Bereich | Schlüsselanwendungen | Abgeschiedene Materialien |

|---|---|---|

| Luft- und Raumfahrt | Schutzschichten für Triebwerkskomponenten, Lager | Karbide, Nitride |

| Optik | Antireflexionsbeschichtungen, transparente leitfähige Schichten | Oxide, Halbleiter |

| Energie | Dünnschichtsolarzellen, Energiegeräte | Halbleiter |

| Materialwissenschaft | Synthese von Graphen, diamantähnlichem Kohlenstoff, Verbundwerkstoffen | Graphen, Keramiken, Metalle |

Entfesseln Sie das Potenzial der CVD-Technologie für Ihr Labor! Durch außergewöhnliche F&E und Eigenfertigung beliefert KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Forschung mit maßgeschneiderten CVD-Ofenlösungen zu verbessern!

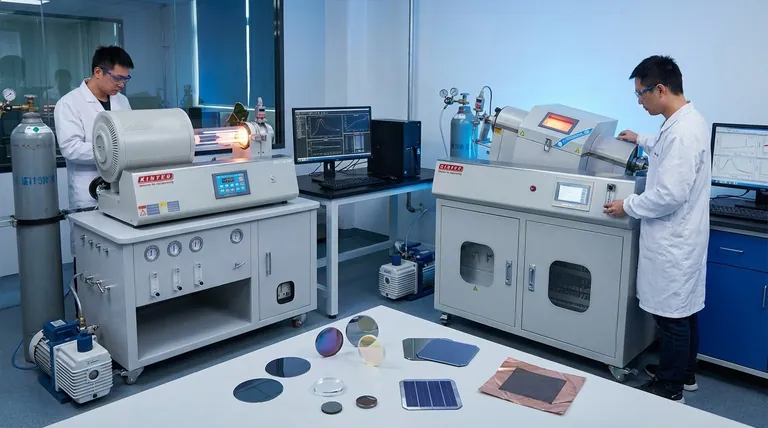

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr