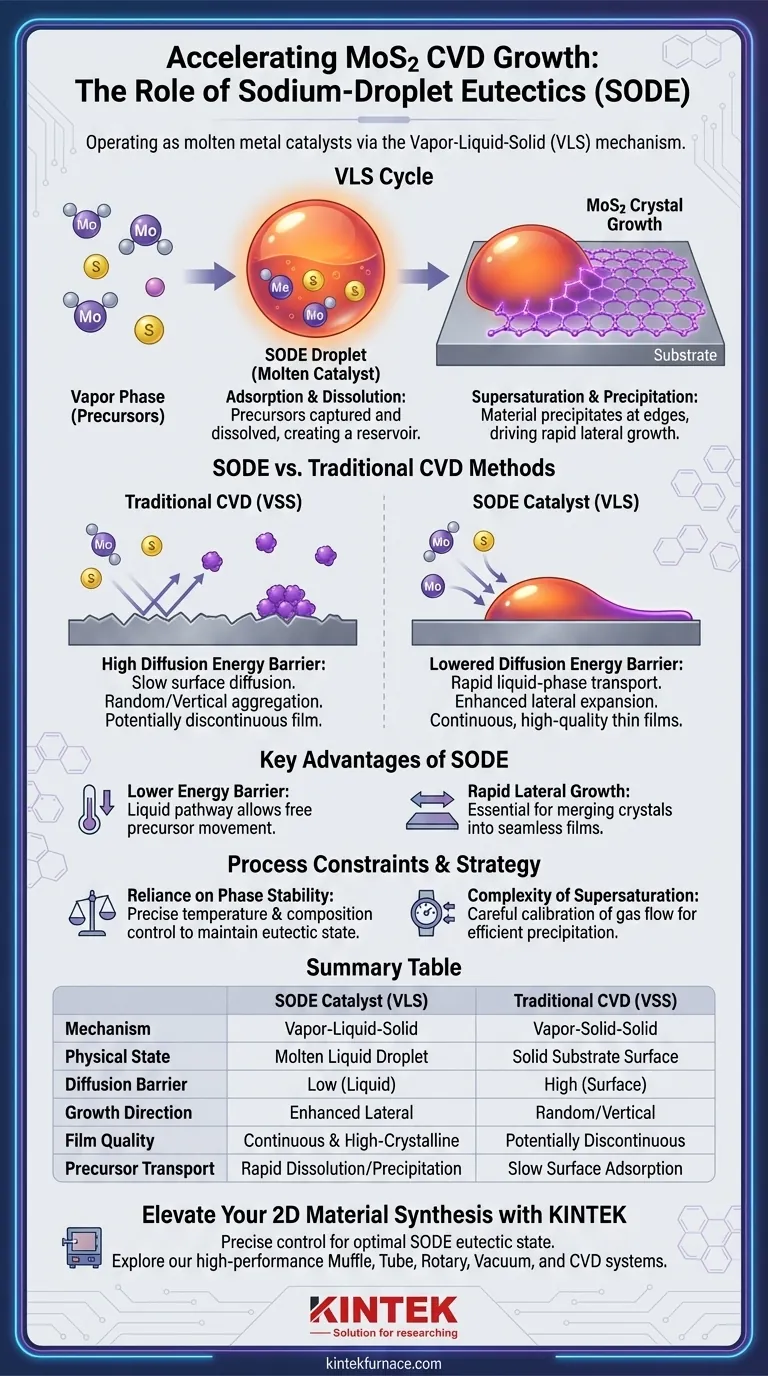

Natrium-Tröpfchen-Eutektika (SODE) fungieren als geschmolzene Metallkatalysatoren über einen Vapor-Liquid-Solid (VLS)-Mechanismus. Während der chemischen Gasphasenabscheidung (CVD) nehmen diese Tröpfchen Molybdän- und Schwefelvorläufer aus der Gasphase auf und lösen sie auf. Sobald ein Übersättigungszustand erreicht ist, scheiden die Tröpfchen das Material an den Kanten des Kristalls aus und treiben so effektiv das Wachstum der MoS2-Struktur an.

Durch die Funktion als flüssiges Medium für den Vorläufertransport senken SODE-Katalysatoren die Diffusionsenergiebarriere im Vergleich zu herkömmlichen Methoden erheblich. Dieser Mechanismus ist entscheidend für das Erreichen eines schnellen lateralen Wachstums und die Gewährleistung der Bildung kontinuierlicher, hochwertiger MoS2-Dünnschichten.

Die Mechanik der SODE-Katalyse

Der Vapor-Liquid-Solid (VLS)-Zyklus

Der Kern der SODE-Technik ist der VLS-Mechanismus.

Anstatt sich direkt von Gas zu einer festen Oberfläche abzuscheiden, durchlaufen die Vorläufer eine flüssige Phase. Das Natrium-Tröpfchen-Eutektikum fungiert als dieses intermediäre flüssige Medium.

Adsorption und Auflösung

Der Prozess beginnt, wenn die geschmolzenen SODE-Tröpfchen Molybdän- und Schwefelvorläufer aus dem umgebenden Gas adsorbieren.

Diese Vorläufer verweilen nicht nur an der Oberfläche; sie lösen sich in das flüssige Tröpfchen auf. Dies schafft ein "Reservoir" von Baumaterialien innerhalb des Katalysators selbst.

Übersättigung und Ausfällung

Während das Tröpfchen weiterhin Vorläufer aufnimmt, erreicht es schließlich einen Übersättigungszustand.

An diesem Wendepunkt kann das Tröpfchen das gelöste Material nicht mehr in flüssiger Form halten. Folglich scheidet es MoS2 an den Grenzflächen oder Kanten des Tröpfchens aus und wandelt die gelösten Vorläufer in feste Kristallstrukturen um.

Warum SODE herkömmliche Methoden übertrifft

Senkung der Diffusionsenergiebarriere

Eine große Herausforderung bei der Standard-CVD ist die Energie, die benötigt wird, um Atome über eine feste Oberfläche zu bewegen.

SODE löst dies, indem es einen flüssigen Weg bietet. Der flüssige Zustand senkt effektiv die Diffusionsenergiebarriere und ermöglicht es den Vorläufern, sich freier zu bewegen und sich effizient für die Kristallbildung zu positionieren.

Förderung des lateralen Wachstums

Die Ausfällungsdynamik von SODE fördert speziell das laterale Wachstum.

Da sich das Material an den Kanten des Tröpfchens abscheidet, dehnt sich der Kristall über das Substrat nach außen aus. Dies ist entscheidend für das Verschmelzen isolierter Kristalle zu einer einzigen, kontinuierlichen Dünnschicht.

Verständnis der Prozessbeschränkungen

Abhängigkeit von der Phasenstabilität

Obwohl SODE ein schnelles Wachstum bietet, ist es stark von der Aufrechterhaltung des eutektischen Zustands abhängig.

Der Begriff "eutektisch" impliziert eine spezifische Mischung, die bei einer niedrigeren Temperatur schmilzt als ihre einzelnen Bestandteile. Damit der Katalysator als geschmolzenes Tröpfchen funktioniert, müssen die CVD-Prozessbedingungen (Temperatur und Zusammensetzung) präzise gesteuert werden, um das Tröpfchen in seiner flüssigen Phase zu halten, ohne dass es vorzeitig verdampft oder erstarrt.

Die Komplexität der Übersättigung

Der Mechanismus hängt vom Erreichen der Übersättigung ab, um die Ausfällung auszulösen.

Wenn das Gleichgewicht zwischen Vorläuferzufuhr (Gasphase) und Auflösung (Flüssigphase) gestört ist, kann das Tröpfchen möglicherweise kein Material effizient ausfällen. Dies erfordert eine sorgfältige Kalibrierung der Gasflussraten, um sicherzustellen, dass die "flüssige Maschine" des Prozesses weiterläuft.

Strategische Anwendung von SODE

Um Natrium-Tröpfchen-Eutektika effektiv für Ihre Materialsynthese zu nutzen, berücksichtigen Sie Ihre spezifischen Endziele.

- Wenn Ihr Hauptaugenmerk auf der Wachstumsgeschwindigkeit liegt: Nutzen Sie SODE, um die gesenkte Diffusionsenergiebarriere auszunutzen, die deutlich schnellere Expansionsraten als die Festphasendiffusion ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Filmkontinuität liegt: Optimieren Sie den Vorläuferfluss, um eine gleichmäßige Übersättigung aufrechtzuerhalten und sicherzustellen, dass die laterale Ausfällung Korngrenzen zu einem nahtlosen Film verschmilzt.

Die SODE-Methode verwandelt den CVD-Prozess, indem sie den Diffusionsengpass in einen flüssigkeitsbetriebenen Beschleuniger für hochwertiges Kristallwachstum verwandelt.

Zusammenfassungstabelle:

| Merkmal | SODE-Katalysator (VLS) | Traditionelle CVD (VSS) |

|---|---|---|

| Mechanismus | Vapor-Liquid-Solid | Vapor-Solid-Solid |

| Physikalischer Zustand | Geschmolzenes Flüssigkeitströpfchen | Feste Substratoberfläche |

| Diffusionsbarriere | Niedrig (Flüssigphase) | Hoch (Oberflächendiffusion) |

| Wachstumsrichtung | Verstärkte laterale Ausdehnung | Zufällige/vertikale Aggregation |

| Filmqualität | Kontinuierlich & Hochkristallin | Potenziell diskontinuierlich |

| Vorläufertransport | Schnelle Auflösung/Ausfällung | Langsame Oberflächenadsorption |

Verbessern Sie Ihre 2D-Materialsynthese mit KINTEK

Präzise Temperatur- und Atmosphärenkontrolle sind entscheidend für die Aufrechterhaltung des SODE-Eutektik-Zustands und die Erzielung einer optimalen Übersättigung. Mit Expertenwissen in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen Laboranforderungen angepasst werden können.

Ob Sie die MoS2-Produktion skalieren oder neuartige VLS-Mechanismen erforschen, unsere fortschrittlichen Hochtemperaturöfen bieten die Stabilität, die für ein konsistentes, hochwertiges Kristallwachstum erforderlich ist.

Bereit, Ihre Forschung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Jehyun Oh, Sang‐Yong Ju. Diffusion and Surface Effects on Sodium‐Promoted MoS <sub>2</sub> Growth Observed in <i>Operando</i>. DOI: 10.1002/smtd.202500813

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Welche Rolle spielt ein Open-Flow-Kaltwand-CVD-System bei der HfO2-Herstellung? Hohe Reinheit & Gleichmäßigkeit erzielen

- Warum muss die Abscheidung einer zusätzlichen a-Si-Schutzschicht über einer Barriereschicht abgeschlossen werden, ohne das Vakuum zu unterbrechen?

- Was sind die Unterschiede in der Filmqualität zwischen PVD und CVD? Entdecken Sie die beste Methode für Ihre Anwendung

- Was sind die Hauptfunktionen eines Hochvakuum-Pumpensystems bei einem CVD-Graphenprozess? Sicherstellung einer hochreinen Synthese

- Warum wird Wasserstoffgas beim CVD-Wachstum von Graphen verwendet? Entsperren Sie makellose katalytische Oberflächen

- Welche Arten von Diamant- und Kohlenstoff-Nanofilmen können mittels CVD hergestellt werden? Entdecken Sie das gesamte Spektrum von Diamant bis Graphen

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Was sind die Hauptkomponenten eines CVD-Systems? Schlüsselkomponenten für präzise Dünnschichtabscheidung