Magnesiumoxid (MgO)-Tiegel beeinflussen die Schmelzreinheit direkt, indem sie während des Vakuuminduktionsumschmelzens (VIR) sowohl eine Quelle für chemische als auch für physikalische Verunreinigungen darstellen. Obwohl der Tiegel als primärer Behälter dient, ist er nicht passiv; er interagiert mit der Schmelze und führt Oxidfilme durch chemische Reaktionen und größere Einschlüsse durch physikalische Degradation ein.

Die Integrität Ihrer Superlegierung hängt stark von der Grenzfläche zwischen Tiegel und Schmelze ab, wobei MgO-Tiegel durch dünne chemische Reaktionen und physikalisches Abplatzen Verunreinigungen einführen können.

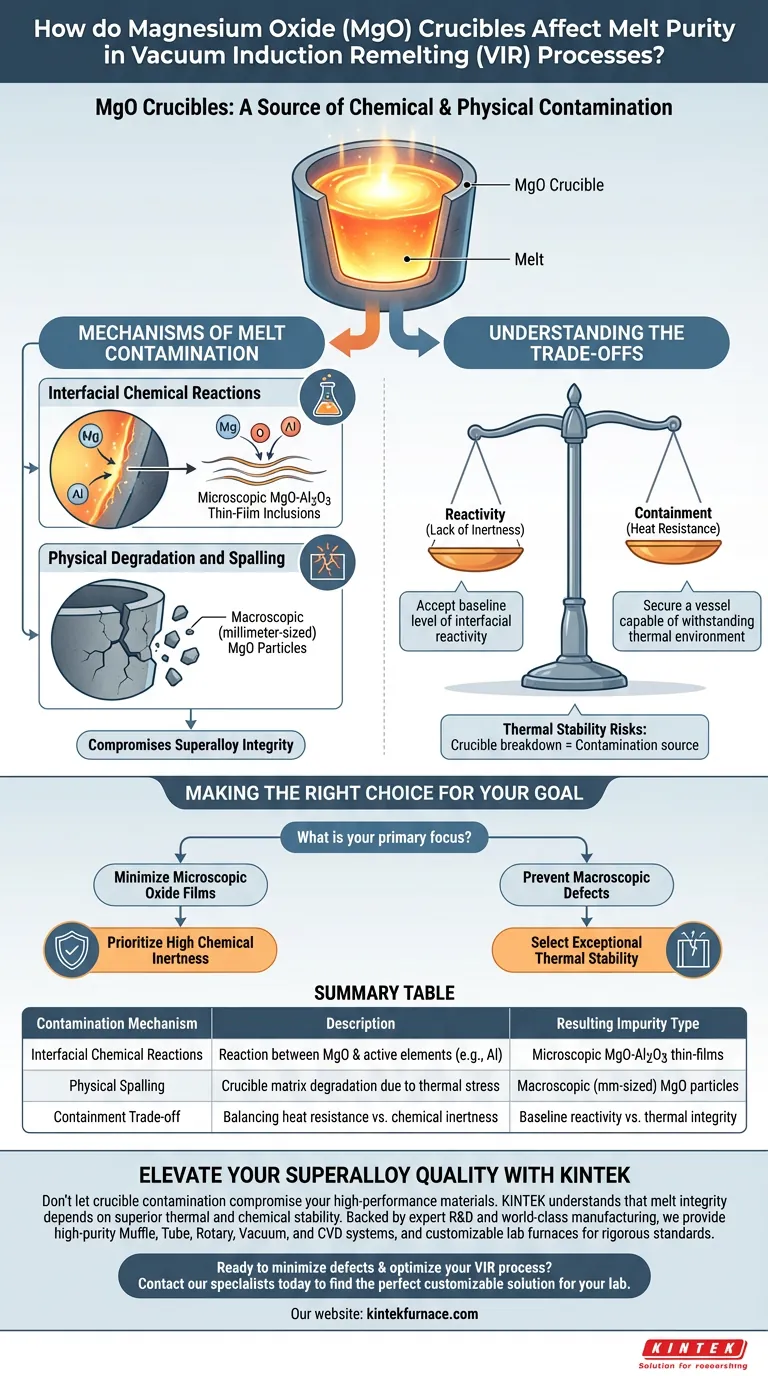

Mechanismen der Schmelzverunreinigung

Die Reinheit einer in VIR verarbeiteten Legierung wird durch zwei unterschiedliche Mechanismen im Zusammenhang mit dem MgO-Tiegel beeinträchtigt. Das Verständnis des Unterschieds zwischen chemischer und physikalischer Kontamination ist für die Qualitätskontrolle von entscheidender Bedeutung.

Grenzflächenchemische Reaktionen

Bei hohen Prozesstemperaturen ist die Innenfläche des MgO-Tiegels chemisch aktiv. Er kann Grenzflächenreaktionen mit hochaktiven Legierungselementen eingehen, die in der Schmelze vorhanden sind.

Diese Reaktionen führen oft zur Bildung von dünnen Einschlüssen, insbesondere von Magnesiumoxid-Aluminiumoxid (MgO-Al2O3)-Verbindungen. Diese mikroskopischen Verunreinigungen entstehen direkt an der Grenze, wo die Schmelze auf die Behälterwand trifft.

Physikalische Degradation und Abplatzen

Über chemische Reaktionen hinaus kann die physikalische Struktur der Tiegelmatrix während des Prozesses abgebaut werden. Dieses Phänomen wird als lokales Abplatzen bezeichnet.

Wenn es zum Abplatzen kommt, werden millimetergroße Magnesiumoxid-Einschlüsse von der Tiegelwand direkt in die Legierung freigesetzt. Im Gegensatz zu dünnen Filmen handelt es sich hierbei um makroskopische Partikel, die die Materialeigenschaften des Endprodukts erheblich beeinträchtigen können.

Verständnis der Kompromisse

Die Auswahl eines Tiegels für VIR beinhaltet die Abwägung zwischen der Notwendigkeit der Aufnahme und dem Risiko der Verunreinigung.

Reaktivität vs. Aufnahme

Obwohl MgO die notwendige Hitzebeständigkeit für das Induktionsumschmelzen bietet, ist seine mangelnde vollständige chemische Inertheit ein erheblicher Nachteil. Der Kompromiss besteht darin, ein Basisniveau an Grenzflächenreaktivität zu akzeptieren, um ein Gefäß zu sichern, das der thermischen Umgebung standhält.

Risiken der thermischen Stabilität

Das Risiko des Abplatzens verdeutlicht einen kritischen Kompromiss hinsichtlich der thermischen Stabilität. Eine Tiegelmatrix, die den thermischen Belastungen des Prozesses nicht standhält, wird physisch zerfallen und das Aufnahmegefäß selbst zu einem Verunreiniger machen.

Die richtige Wahl für Ihr Ziel treffen

Um diese Risiken zu mindern, muss Ihre Auswahl an Tiegelmaterialien von den spezifischen Qualitätsanforderungen Ihrer Legierung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung mikroskopischer Oxidfilme liegt: Priorisieren Sie Tiegelmaterialien mit hoher chemischer Inertheit, um Grenzflächenreaktionen mit aktiven Legierungselementen zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung makroskopischer Defekte liegt: Wählen Sie Tiegelmatrizen mit außergewöhnlicher thermischer Stabilität, um lokales Abplatzen und die Freisetzung großer MgO-Partikel zu verhindern.

Die Qualität Ihrer endgültigen Superlegierung wird letztendlich durch die chemische und physikalische Stabilität des sie enthaltenden Tiegels definiert.

Zusammenfassungstabelle:

| Kontaminationsmechanismus | Beschreibung | Ergebnisart der Verunreinigung |

|---|---|---|

| Grenzflächenchemische Reaktionen | Reaktion zwischen MgO und aktiven Legierungselementen (z. B. Al) | Mikroskopische MgO-Al2O3-Dünnschicht-Einschlüsse |

| Physikalisches Abplatzen | Abbau der Tiegelmatrix aufgrund thermischer Belastung | Makroskopische (millimetergroße) MgO-Partikel |

| Aufnahme-Kompromiss | Abwägung von Hitzebeständigkeit vs. chemischer Inertheit | Basis-Reaktivität vs. Integrität des thermischen Gefäßes |

Verbessern Sie die Qualität Ihrer Superlegierung mit KINTEK

Lassen Sie nicht zu, dass Tiegelverunreinigungen Ihre Hochleistungsmaterialien beeinträchtigen. Bei KINTEK verstehen wir, dass die Integrität Ihrer Schmelze von überlegener thermischer und chemischer Stabilität abhängt. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir hochreine Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Labor-Hochtemperaturöfen, die entwickelt wurden, um Ihre strengsten Reinheitsstandards zu erfüllen.

Sind Sie bereit, Defekte zu minimieren und Ihren VIR-Prozess zu optimieren?

Visuelle Anleitung

Referenzen

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie werden Mittelfrequenz-Induktionsöfen beim Schmelzen und Gießen von Metallen eingesetzt? Entfesseln Sie Präzision & Effizienz

- Warum ist eine überlegene Temperaturregelgenauigkeit in Induktionsöfen wichtig? Sicherstellung der metallurgischen Qualität und Kostenkontrolle

- Was sind die Schlüsselkomponenten eines Vakuumgießofens? Wesentliche Teile für den hochreinen Metallguss

- Wie trägt ein Hochfrequenz-Induktionshärtungssystem zur Oberflächenhärtung von Stahl bei? Verschleißfestigkeit verbessern

- Warum ist wiederholtes Wenden und Umschmelzen bei der Herstellung von Sm-Co-Fe-Legierungsbarren in einem Lichtbogenofen notwendig? Wichtige Erkenntnisse

- Was ist Glühen und wie erleichtert Induktionserwärmung diesen Prozess? Erreichen Sie präzise, effiziente Wärmebehandlung

- Was sind die Hauptvorteile der Verwendung von Induktionsöfen zum Schmelzen von Edelmetallen? Maximierung von Reinheit und Ausbeute

- Wie unterscheiden sich das Tiegelmaterial und die Konfiguration im Induktionsheizverdampfungsprozess? Ein Leitfaden zur direkten vs. indirekten Beheizung