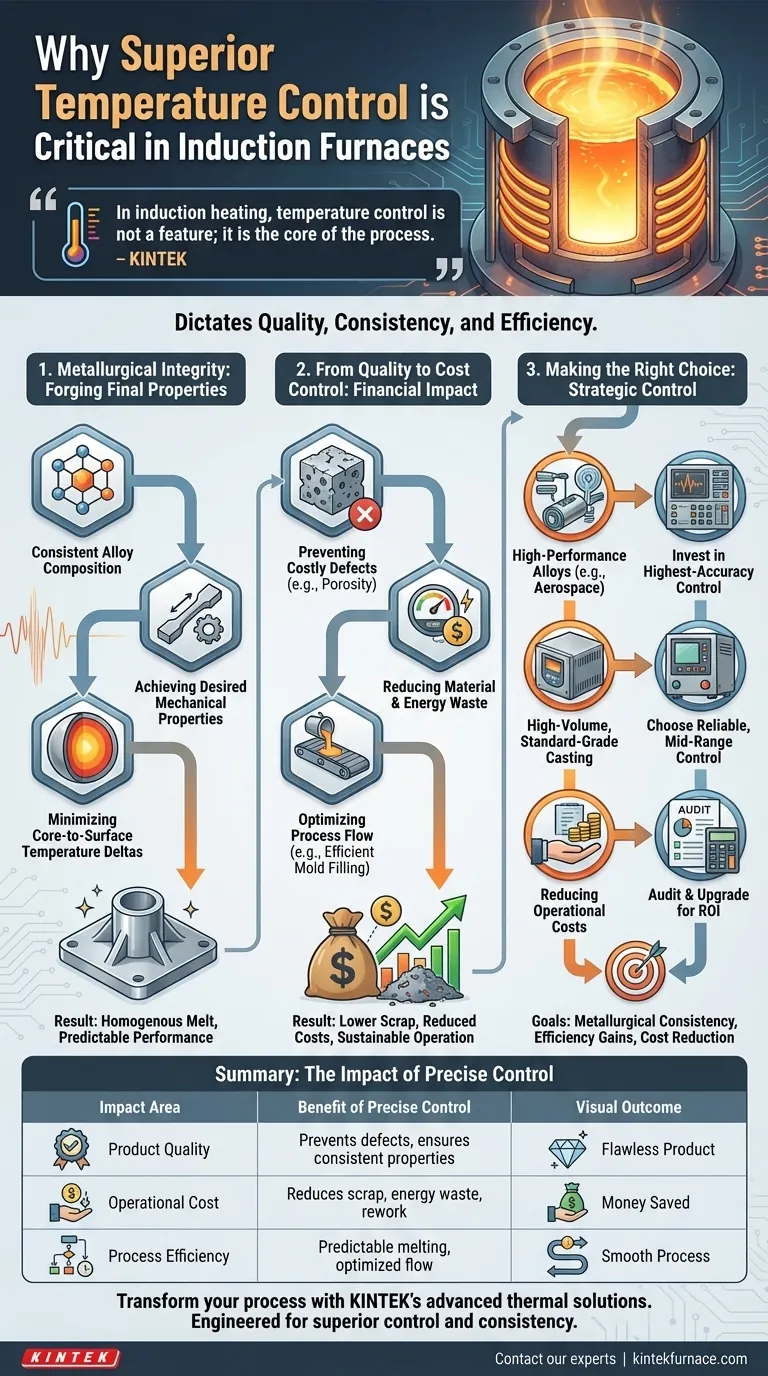

Beim Induktionserhitzen ist die Temperaturregelung kein Merkmal, sondern der Kern des Prozesses. Eine überragende Genauigkeit ist entscheidend, da sie direkt die Qualität und Konsistenz des endgültigen Metallprodukts bestimmt. Indem Sie die Schmelze innerhalb eines präzisen thermischen Fensters halten, verhindern Sie kostspielige Defekte, stellen sicher, dass die gewünschten metallurgischen Eigenschaften erreicht werden, und minimieren Material- und Energieverschwendung.

Der wahre Wert einer präzisen Temperaturregelung liegt nicht nur darin, eine Zieltemperatur zu erreichen, sondern sie gleichmäßig und konsistent beizubehalten. Dies verwandelt den Schmelzprozess von einer variablen Kunst in eine vorhersagbare Wissenschaft, die sich direkt auf die Materialintegrität, die Betriebskosten und die Energieeffizienz auswirkt.

Der Zusammenhang zwischen Temperatur und metallurgischer Integrität

Die endgültigen Eigenschaften eines Metalls oder einer Legierung werden im Ofen geschmiedet. Schon geringe Abweichungen von der Zieltemperatur können erhebliche und oft irreversible Folgen für die grundlegende Struktur des Materials haben.

Sicherstellung einer konsistenten Legierungszusammensetzung

Ein präzises Temperaturmanagement ist für die Herstellung hochwertiger Legierungen unerlässlich. Ist die Temperatur zu hoch, können wertvolle und flüchtige Legierungselemente verbrennen, wodurch sich die endgültige Zusammensetzung ändert und die Leistung des Materials beeinträchtigt wird.

Stabile Temperaturen stellen sicher, dass jede Charge genau die gleiche Spezifikation erfüllt, was in Hochrisikobranchen wie der Luft- und Raumfahrt sowie der Medizintechnik nicht verhandelbar ist.

Erreichen der gewünschten mechanischen Eigenschaften

Die mechanischen Eigenschaften eines Metalls – wie Härte, Duktilität und Zugfestigkeit – sind direkt mit seiner thermischen Geschichte verbunden.

Eine genaue Temperaturregelung stellt sicher, dass das Metall mit der korrekten Kornstruktur und Phasenverteilung erstarrt und die von den technischen Spezifikationen geforderte vorhersagbare Leistung liefert.

Minimierung der Temperaturdifferenzen zwischen Kern und Oberfläche

Induktionsöfen heizen von innen nach außen. Ohne präzise Kontrolle kann sich eine erhebliche Temperaturdifferenz zwischen dem geschmolzenen Kern und der kühleren Oberfläche entwickeln.

Dieser thermische Gradient kann innere Spannungen verursachen und zu Defekten führen. Überlegene Regelsysteme minimieren diesen Delta und gewährleisten eine homogene Schmelze und ein qualitativ hochwertigeres Endgussteil.

Von der Qualitätskontrolle zur Kostenkontrolle

Jeder Grad an Temperaturungenauigkeit stellt einen potenziellen finanziellen Verlust dar. Eine präzise Kontrolle ist ein direkter Hebel zur Verbesserung Ihrer betrieblichen Rentabilität durch Abfallreduzierung und Effizienzsteigerung.

Verhinderung kostspieliger Defekte

Viele häufige Gussfehler, wie Porosität und Schrumpfung, haben ihre Ursache in unsachgemäßer Temperatur. Eine zu heiße Schmelze kann überschüssiges Gas aufnehmen, das dann während des Abkühlens freigesetzt wird und Hohlräume bildet.

Indem Sie die Temperatur am optimalen Punkt halten, reduzieren Sie die Rate der Ausschussteile und die damit verbundenen Kosten für Nacharbeit oder Entsorgung drastisch.

Reduzierung von Material- und Energieverschwendung

Das Überhitzen der Schmelze birgt nicht nur das Risiko, teure Legierungen zu verbrennen; es ist auch eine direkte Energieverschwendung. Jede Kilowattstunde, die verwendet wird, um die Temperatur über das Ziel hinaus zu treiben, ist ein reiner Verlust.

Präzise Regelsysteme verhindern dieses Temperatur-"Überschwingen", was zu niedrigeren Energierechnungen und einem effizienteren, nachhaltigeren Betrieb führt. Dies reduziert auch den Verschleiß der Ofenauskleidung.

Optimierung des Prozessablaufs

Eine konsistente, vorhersagbare Schmelztemperatur ermöglicht einen reibungsloseren nachgeschalteten Prozess. Die Aufrechterhaltung der idealen Gießtemperatur gewährleistet beispielsweise eine effiziente Formfüllung, die für komplexe Gussteile und dünnwandige Teile entscheidend ist.

Die Kompromisse verstehen

Obwohl Präzision von größter Bedeutung ist, ist es wichtig, sie im Kontext Ihrer spezifischen betrieblichen Anforderungen zu betrachten. Die höchstmögliche Genauigkeit ist nicht immer die kostengünstigste Lösung für jede Anwendung.

Die Kosten der Präzision

Systeme, die die engste Temperaturregelung bieten – oft unter Verwendung fortschrittlicher Sensoren wie Zweiwellenlängenpyrometer und ausgeklügelter IGBT-Stromversorgungen – sind mit höheren anfänglichen Investitionskosten verbunden.

Diese Investition muss gegen den greifbaren Wert abgewogen werden, den sie durch die Reduzierung von Ausschussraten und Energieverbrauch in Ihrem spezifischen Prozess schaffen wird.

Anpassung der Genauigkeit an die Anwendung

Eine Gießerei, die Hochleistungs-Nickelbasis-Superlegierungen für Flugzeugtriebwerkskomponenten herstellt, erfordert eine weitaus strengere Kontrolle als eine, die Standard-Gusseisen-Kanaldeckel gießt.

Der Schlüssel liegt darin, Ihren erforderlichen Qualitätsstandard zu definieren und ein Steuerungssystem zu wählen, das diesen zuverlässig erfüllt, ohne die Lösung zu überdimensionieren.

Die richtige Wahl für Ihren Betrieb treffen

Das ideale Maß an Temperaturregelung ist kein universeller Standard, sondern eine strategische Entscheidung, die auf Ihren Zielen basiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs- oder spezifikationskritischen Legierungen liegt: Investieren Sie in das genaueste Regelsystem, das Sie bekommen können. Die Kosten sind durch die absolute Notwendigkeit der metallurgischen Konsistenz gerechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von Standardgussteilen liegt: Ein zuverlässiges Mittelklasse-Regelsystem bietet die beste Kapitalrendite, indem es eine erhebliche Fehlerreduzierung und Effizienzsteigerung ohne die Kosten eines Top-Tier-Systems bietet.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Führen Sie eine Prüfung der Ausschussraten und des Energieverbrauchs durch. Die Daten werden oft zeigen, dass sich ein Upgrade auf ein präziseres Temperaturregelsystem schnell bezahlt macht.

Letztendlich verwandelt eine überragende Temperaturregelung den Ofen von einer einfachen Wärmequelle in ein präzises Fertigungsinstrument.

Zusammenfassungstabelle:

| Wirkungsbereich | Vorteil präziser Steuerung |

|---|---|

| Produktqualität | Verhindert Defekte (Porosität), gewährleistet eine konsistente Legierungszusammensetzung und mechanische Eigenschaften. |

| Betriebskosten | Reduziert Ausschussraten, minimiert Energieverschwendung und senkt Nacharbeitskosten. |

| Prozesseffizienz | Ermöglicht vorhersagbares Schmelzen, optimiert die Formfüllung und verlängert die Lebensdauer der Ofenauskleidung. |

Bereit, Ihren Induktionsschmelzprozess in ein präzises Fertigungsinstrument zu verwandeln?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche thermische Lösungen anzubieten. Unsere Hochtemperaturöfen, einschließlich Vakuum- und Atmosphäreöfen, sind für überlegene Kontrolle und Konsistenz konzipiert und adressieren direkt den kritischen Bedarf an Genauigkeit in der Metallverarbeitung.

Ob Sie Hochleistungslegierungen für die Luft- und Raumfahrt herstellen oder sich auf das Gießen großer Mengen konzentrieren, unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass Ihr Ofensystem auf Ihre einzigartigen Qualitäts- und Effizienzziele zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK-Lösung Ihre Temperaturregelung optimieren, Kosten senken und die metallurgische Integrität Ihrer Produkte garantieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung