Im Wesentlichen nutzen Mittelfrequenz-Induktionsöfen eine leistungsstarke, berührungslose Methode der elektromagnetischen Induktion, um Metall für den Guss zu schmelzen. Ein Wechselstrom wird durch eine Spule geleitet, die ein Magnetfeld erzeugt, welches elektrische Ströme direkt im Metallschrott induziert. Dies führt dazu, dass das Metall von innen nach außen mit außergewöhnlicher Präzision schnell erhitzt wird und schmilzt.

Der Kernwert von Mittelfrequenz-Induktionsöfen liegt nicht nur im Schmelzen von Metall, sondern darin, dies mit einem Maß an Kontrolle, Effizienz und Sauberkeit zu tun, das traditionelle Methoden nicht erreichen können. Dies führt direkt zu höherwertigen Endprodukten, reduzierten Betriebskosten und größerer Fertigungsflexibilität.

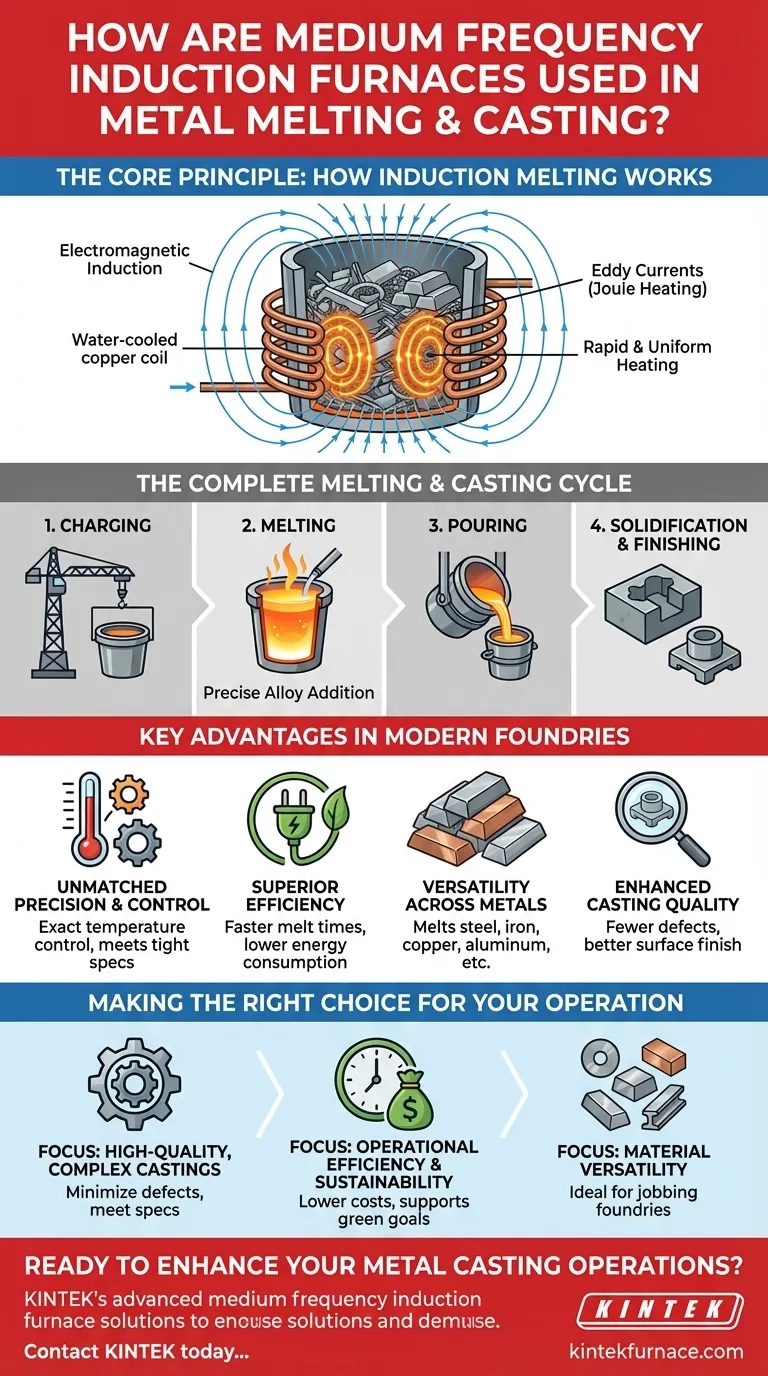

Das Kernprinzip: Wie das Induktionsschmelzen funktioniert

Um die Anwendung zu verstehen, muss man zunächst die zugrunde liegende Physik erfassen. Der Prozess ist elegant in seiner Einfachheit und Effektivität und basiert auf fundamentalen elektromagnetischen Prinzipien.

Elektromagnetische Induktion

Ein Induktionsschmelzofen enthält eine wassergekühlte Kupfer-Induktionsspule. Wenn ein Mittelfrequenz-Wechselstrom an diese Spule angelegt wird, erzeugt er ein starkes und sich schnell änderndes Magnetfeld.

Wenn leitfähiges Material, wie Metallschrott oder Barren, in die Spule eingebracht wird, induziert dieses Magnetfeld starke elektrische Ströme (sogenannte Wirbelströme) im Metall selbst.

Schnelle und gleichmäßige Erwärmung

Diese Wirbelströme stoßen beim Fließen durch das Metall auf elektrischen Widerstand, was intensive Wärme erzeugt. Diese Methode, bekannt als Joule-Erwärmung, ist unglaublich effizient, da die Wärme direkt im zu schmelzenden Material erzeugt wird.

Dieser Prozess gewährleistet ein schnelles, gleichmäßiges Schmelzen und ermöglicht eine präzise Kontrolle über die Endtemperatur des Schmelzbades. Das Magnetfeld erzeugt außerdem eine Rührwirkung, die zur Homogenisierung der Legierung und Temperatur beiträgt.

Der vollständige Schmelz- & Gießzyklus

Der Ofen ist nur ein Teil eines mehrstufigen Prozesses.

- Beschickung: Der Ofentiegel wird mit dem zu schmelzenden Metall beladen, das in Form von Schrott, Barren oder Recyclingmaterial vorliegen kann.

- Schmelzen: Die Leistung wird zugeschaltet, und die Beschickung schmilzt schnell. Legierungselemente können aufgrund der kontrollierten Umgebung präzise zugegeben werden.

- Gießen: Sobald das Metall die Zieltemperatur und Zusammensetzung erreicht hat, wird der Ofen gekippt, um das flüssige Metall in eine Pfanne oder direkt in Formen zu gießen.

- Erstarren & Veredelung: Das Metall kühlt in der Form ab und erstarrt, wodurch das Gussteil entsteht, das anschließend zur Endbearbeitung oder maschinellen Bearbeitung entnommen wird.

Wichtigste Vorteile in modernen Gießereien

Die weite Verbreitung dieser Technologie beruht auf mehreren klaren und überzeugenden Vorteilen gegenüber traditionellen befeuerten Öfen oder Kupolöfen.

Unübertroffene Präzision und Kontrolle

Die Fähigkeit, die Leistungszufuhr präzise zu steuern, ermöglicht eine exakte Temperaturkontrolle. Dies ist entscheidend, um die engen Spezifikationen moderner Legierungen zu erfüllen und den Verlust wertvoller Legierungselemente durch Überhitzung zu verhindern.

Überlegene Effizienz

Da die Wärme direkt im Metall erzeugt wird, ist die Energieübertragung hochgradig effizient, was zu schnelleren Schmelzzeiten und geringerem Energieverbrauch pro Tonne Metall führt. Es wird nur minimale Wärme an die Umgebung abgestrahlt.

Vielseitigkeit über verschiedene Metalle hinweg

Ein einziger Mittelfrequenzofen kann zum Schmelzen einer breiten Palette von Metallen verwendet werden. Dazu gehören Stahl, Edelstahl, Eisen, Kupfer, Messing, Aluminium und verschiedene andere Nichteisenlegierungen, was Gießereien erhebliche betriebliche Flexibilität bietet.

Verbesserte Gussteilqualität

Der saubere Schmelzprozess und die elektromagnetische Rührwirkung minimieren Verunreinigungen und gewährleisten eine homogene Mischung. Dies führt zu Gussteilen mit weniger Fehlern, verbesserter Maßhaltigkeit und einer besseren Oberflächengüte.

Die Abwägungen verstehen

Obwohl das Induktionsschmelzen sehr effektiv ist, ist es keine universelle Lösung. Die Kenntnis seines spezifischen betrieblichen Kontextes ist der Schlüssel für eine fundierte Entscheidung.

Anfängliche Investitionskosten

Die fortschrittliche Technologie, insbesondere die IGBT-basierte Stromversorgung und die Steuerungssysteme, erfordert in der Regel höhere anfängliche Investitionskosten im Vergleich zu traditionelleren Ofentypen.

Wartungs- und Qualifikationsanforderungen

Die hochentwickelte Elektronik und die Wasserkühlsysteme erfordern ein höheres Maß an technischem Fachwissen für Wartung und Fehlerbehebung. Die Bediener benötigen ebenfalls Schulungen, um die Kontrollfunktionen des Ofens effektiv nutzen zu können.

Betriebsumfang

Mittelfrequenzöfen eignen sich hervorragend für die Herstellung kleiner bis mittlerer Chargen, bei denen Präzision und Flexibilität von größter Bedeutung sind. Für das kontinuierliche Schmelzen großer Mengen eines einzigen Materials (wie in einem primären Stahlwerk) können andere Technologien wie Lichtbogenöfen wirtschaftlicher sein.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für einen Mittelfrequenz-Induktionsschmelzofen sollte von Ihren spezifischen Fertigungszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, komplexen Gussteilen liegt: Diese Technologie bietet die präzise Temperatur- und Legierungskontrolle, die erforderlich ist, um Fehler zu minimieren und strenge Spezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Nachhaltigkeit liegt: Die hohe Energieeffizienz, das schnelle Schmelzen und die Reduzierung von Materialabfällen senken direkt die Betriebskosten und unterstützen grüne Fertigungsziele.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Die Fähigkeit, eine breite Palette verschiedener Metalle effizient im selben Ofen zu schmelzen, macht ihn ideal für Lohnfertiger und vielfältige Produktlinien.

Letztendlich ist der Mittelfrequenz-Induktionsschmelzofen zu einem Eckpfeiler des modernen Metallgusses geworden, da er Gießereien ermöglicht, bessere Produkte, schneller und mit größerer Kontrolle herzustellen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil für Schmelzen & Gießen |

|---|---|

| Elektromagnetische Induktion | Berührungslose Innenbeheizung für schnelles, gleichmäßiges Schmelzen |

| Präzise Temperaturkontrolle | Gewährleistet die Integrität der Legierung und minimiert Fehler in den Endgussteilen |

| Hohe Energieeffizienz | Schnellere Schmelzzeiten und niedrigere Betriebskosten pro Tonne |

| Elektromagnetisches Rühren | Erzeugt eine homogene Schmelze für konsistente Gussteilqualität |

| Materialvielfalt | Kann Stahl, Eisen, Kupfer, Aluminium und mehr schmelzen |

Sind Sie bereit, Ihre Metallgussprozesse mit präziser Schmelztechnologie zu verbessern?

Die fortschrittlichen Mittelfrequenz-Induktionsschmelzlösungen von KINTEK sind darauf ausgelegt, die Kontrolle, Effizienz und Vielseitigkeit zu liefern, die Ihre Gießerei benötigt. Durch die Nutzung unserer hervorragenden F&E- und Eigenfertigungskapazitäten bieten wir robuste Öfen, die auf Ihre spezifischen Anforderungen zugeschnitten sind, unabhängig davon, ob Ihr Fokus auf hochwertigen komplexen Gussteilen, betrieblicher Effizienz oder Materialvielfalt liegt.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Technologie Ihnen helfen kann, eine überlegene Gussteilqualität zu erzielen und Ihre Betriebskosten zu senken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz