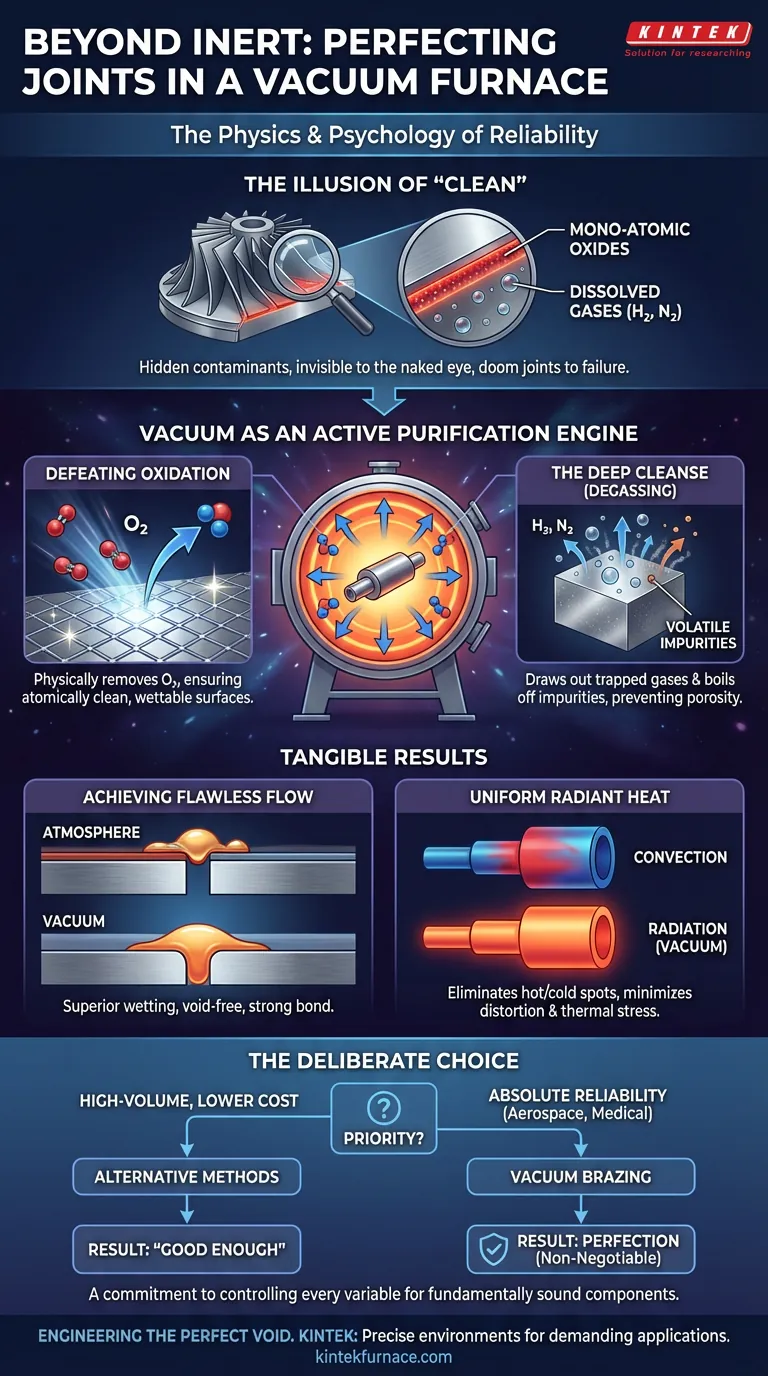

Die Illusion von "Reinheit"

Stellen Sie sich eine kritische Turbinenschaufel für ein Düsentriebwerk vor. Mit bloßem Auge sind die Komponenten makellos, auf mikroskopische Toleranzen bearbeitet und sorgfältig gereinigt.

Dennoch lauert auf ihren Oberflächen ein unsichtbarer Feind: eine monoatomare Oxidschicht. Eingeschlossen in der Struktur des Metalls selbst befinden sich gelöste Gase. Dies sind die unsichtbaren Verunreinigungen, die unter der intensiven Hitze des Lötens zu einem vorzeitigen Versagen der Verbindung führen können.

Im High-Stakes-Engineering ist das, was man nicht sehen kann, oft das Wichtigste. Die Entscheidung, im Vakuum zu löten, ist eine psychologische; sie ist ein Eingeständnis, dass konventionelle "Sauberkeit" nicht ausreicht, und ein Bekenntnis zur metallurgischen Perfektion.

Vakuum als aktiver Reinigungs-Motor

Ein häufiges Missverständnis ist, dass ein Vakuum ein passiver, leerer Raum ist. In Wirklichkeit ist ein Hochtemperatur-Vakuumofen ein aggressives, aktives Reinigungssystem. Er baut nicht nur eine Barriere gegen Verunreinigungen auf; er reißt sie aktiv aus der Umgebung und den Materialien selbst heraus.

Oxidation an der Quelle besiegen

Sauerstoff ist der Hauptgegner beim Löten. Er bildet Oxidschichten, die wie eine Antihaftbeschichtung wirken und verhindern, dass das geschmolzene Füllmetall die Grundwerkstoffe "benetzt" und verbindet. Es ist, als würde man versuchen, Klebstoff auf eine staubige Oberfläche aufzutragen.

Ein Vakuum verdrängt Sauerstoff nicht einfach wie ein Inertgas. Es entfernt die Sauerstoffmoleküle physisch und sorgt dafür, dass die Metalloberflächen atomar sauber bleiben und eine perfekte, kontinuierliche Verbindung bilden können.

Die Tiefenreinigung: Entgasung und Verdampfung

Metalle sind wie Schwämme für Gase wie Wasserstoff und Stickstoff. Unter dem Niederdruckumfeld eines Vakuums werden diese eingeschlossenen Gase aus dem Material herausgezogen. Diese Entgasung ist entscheidend, um Porosität und Sprödigkeit zu verhindern, die die mechanische Festigkeit der Verbindung beeinträchtigen.

Darüber hinaus reduziert der niedrige Druck den Siedepunkt vieler Oberflächenverunreinigungen. Der Ofen "kocht" flüchtige Verunreinigungen effektiv ab und führt einen letzten Reinigungsschritt durch, der die Grundwerkstoffe grundlegend sauberer hinterlässt, als sie hineingekommen sind.

Die greifbaren Ergebnisse einer immateriellen Umgebung

Diese chirurgisch saubere Umgebung führt direkt zu überlegenen physikalischen Eigenschaften und unübertroffener Zuverlässigkeit. Die Vorteile sind nicht theoretisch; es sind messbare Verbesserungen der Verbindungsintegrität.

Perfekter Fluss: Die Kunst des Benetzens

Ohne Oxidbarrieren fließt das geschmolzene Füllmetall frei in den Verbindungsspalt, angezogen von der unwiderstehlichen Kraft der Kapillarwirkung. Diese überlegene Benetzbarkeit sorgt für eine lunkerfreie, vollständig dichte Verbindung mit maximaler Kontaktfläche, was das Fundament einer starken und zuverlässigen Verbindung bildet.

Die sanfte Umarmung der Strahlungswärme

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, nicht durch Konvektion. Dies eliminiert die Heiß- und Kaltstellen, die durch wirbelnde Gasströmungen verursacht werden. Das Ergebnis ist eine außergewöhnlich gleichmäßige Erwärmung, die thermische Spannungen minimiert, Verformungen reduziert und für die Verbindung unterschiedlicher Materialien mit unterschiedlichen Ausdehnungsraten absolut unerlässlich ist.

Die bewusste Wahl: Wenn Perfektion nicht verhandelbar ist

Vakuumlöten ist nicht immer die schnellste oder billigste Methode. Es ist eine bewusste Wahl, die getroffen wird, wenn die Kosten eines Versagens inakzeptabel hoch sind. Die Entscheidung hängt von einer Frage ab: Ist "gut genug" akzeptabel, oder ist Perfektion erforderlich?

| Ihre Priorität | Die unvermeidliche Wahl | Warum? |

|---|---|---|

| Absolute Zuverlässigkeit (Luft- und Raumfahrt, Medizin) | Vakuumlöten | Es eliminiert die unsichtbaren Variablen, die zu katastrophalem Versagen führen. |

| Verbindung reaktiver Metalle (Titan, Superlegierungen) | Vakuumlöten | Die einzige ausreichend reine Umgebung, um spröde intermetallische Reaktionen zu verhindern. |

| Massenproduktion, geringere Kosten | Alternative Methoden | Zykluszeit und Kosten werden gegenüber der ultimativen metallurgischen Reinheit priorisiert. |

Diese Wahl spiegelt eine Denkweise wider. Es ist ein Engagement, jede Variable zu kontrollieren, um eine Komponente herzustellen, die nicht nur funktional, sondern auf molekularer Ebene grundsolide ist.

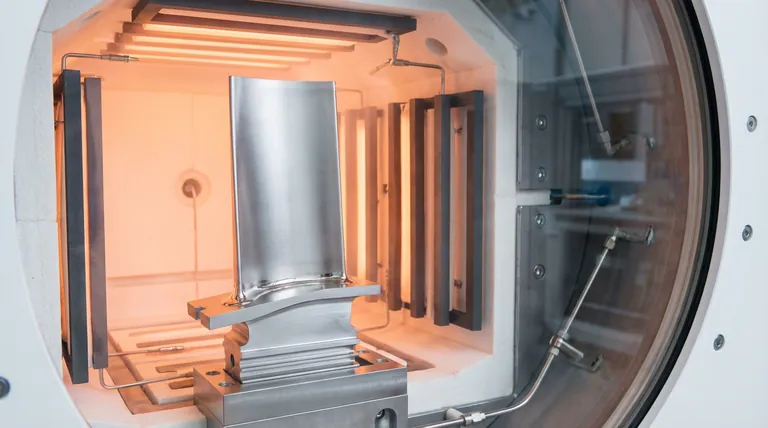

Die Konstruktion des perfekten Vakuums

Die theoretische Kraft eines Vakuums wird nur durch Geräte freigesetzt, die in der Lage sind, es mit absoluter Präzision zu erreichen und aufrechtzuerhalten. Die Schaffung dieses perfekten Vakuums erfordert ein tiefes Verständnis von Thermodynamik, Materialwissenschaft und Prozesssteuerung.

Hier treffen Ingenieurskunst und robuste Fertigung zusammen. Bei KINTEK sind wir darauf spezialisiert, die präzisen Umgebungen zu schaffen, die für diese anspruchsvollen Anwendungen erforderlich sind. Unsere kundenspezifischen Vakuumöfen, von Hochtemperatur-Laborsystemen bis hin zu fortschrittlichen CVD-Plattformen, sind nicht nur darauf ausgelegt, Luft zu entfernen, sondern bieten die ultimative Kontrolle über den Lötprozess. Sie sind die Werkzeuge für Ingenieure, die verstehen, dass der Weg zur Zuverlässigkeit von Präzision gepflastert ist.

Für Anwendungen, bei denen Kompromisse keine Option sind, ist die Erzielung des perfekten Vakuums der einzige Weg nach vorn. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Ähnliche Artikel

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Die Physik der Abwesenheit: Wie Vakuumöfen die Grenzen der Hitze trotzen

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Der unsichtbare Feind: Warum Vakuumöfen eine Wette auf Perfektion sind