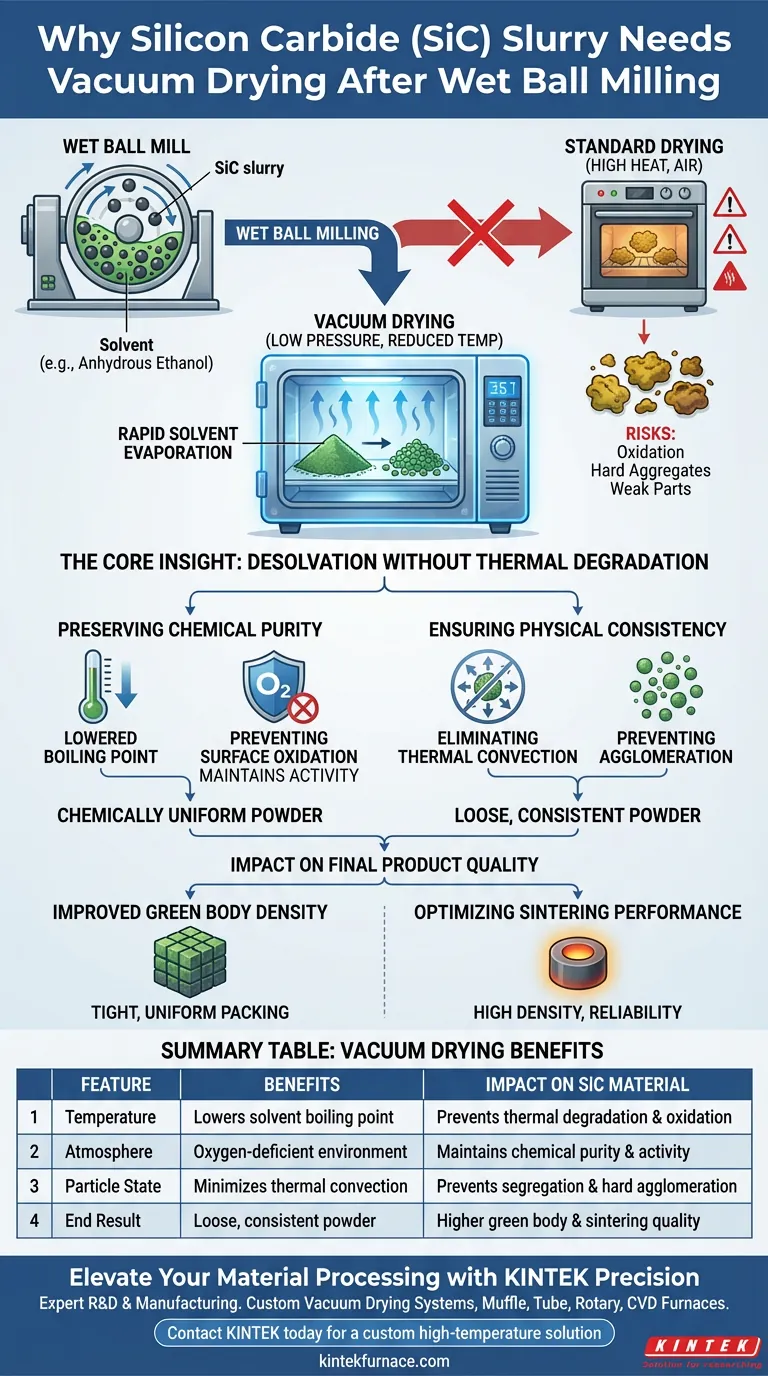

Die Vakuumtrocknung ist der entscheidende Prozessschritt, der erforderlich ist, um die chemische und physikalische Integrität von Siliziumkarbid (SiC) nach dem Nasskugelmahlen zu erhalten. Durch die Schaffung einer Niederdruckumgebung senkt der Vakuumtrockenschrank den Siedepunkt von Lösungsmitteln – typischerweise wasserfreiem Ethanol –, wodurch diese bei deutlich reduzierten Temperaturen schnell verdampfen können.

Die Kernbotschaft Die Vakuumtrocknung löst den Konflikt zwischen der Notwendigkeit, Lösungsmittel zu entfernen, und der Notwendigkeit, das Material zu schützen. Sie ermöglicht die Lösungsmittelentfernung ohne thermische Zersetzung und stellt sicher, dass das SiC-Pulver für nachfolgende Fertigungsschritte chemisch aktiv, locker und chemisch einheitlich bleibt.

Erhaltung der chemischen Reinheit

Senkung des Siedepunkts

Der primäre Mechanismus ist die Beziehung zwischen Druck und Temperatur. Durch die Reduzierung des Drucks in der Kammer senkt der Vakuumtrockenschrank den Siedepunkt des Lösungsmittels erheblich.

Dadurch kann die Suspension schnell trocknen, ohne dass eine hohe Wärmezufuhr erforderlich ist.

Verhinderung von Oberflächenoxidation

Siliziumkarbid ist anfällig für Oberflächenoxidation, wenn es bei hohen Temperaturen in Gegenwart von Luft ausgesetzt wird. Herkömmliche Trocknungsverfahren erfordern oft Wärmegrade, die diese Reaktion auslösen.

Da die Vakuumtrocknung bei niedrigeren Temperaturen und in einer sauerstoffarmen Umgebung abläuft, blockiert sie effektiv die Oberflächenoxidation. Dies erhält die anfängliche Aktivität und Reinheit des SiC-Pulvers.

Gewährleistung der physikalischen Konsistenz

Eliminierung der thermischen Konvektion

Die Hochtemperaturtrocknung erzeugt intensive thermische Konvektionsströme innerhalb der Suspension. Diese Ströme können dazu führen, dass sich Partikel aufgrund ihrer Größe oder Dichte trennen (Segregation).

Die Vakuumtrocknung minimiert diese thermische Turbulenz. Dies verhindert die Segregation und stellt sicher, dass das getrocknete Pulver während der gesamten Charge eine konsistente Zusammensetzung beibehält.

Verhinderung von Agglomeration

Wenn Suspensionen langsam oder bei starker Hitze getrocknet werden, neigen die Partikel dazu, sich zu verbinden und harte "Agglomerate" zu bilden, die später schwer aufzubrechen sind.

Die schnelle, niedertemperaturige Verdampfung im Vakuumtrockenschrank führt zu lockeren, trockenen Vorläuferpulvern. Dieser lockere Zustand ist unerlässlich, um eine starke Sekundäragglomeration zu vermeiden.

Auswirkungen auf die Qualität des Endprodukts

Verbesserung der Dichte des Grünlings

Die Qualität des getrockneten Pulvers bestimmt direkt die Qualität des gepressten Teils (des "Grünlings").

Durch die Verhinderung von harten Agglomeraten und Oxidation stellt der Vakuumprozess sicher, dass sich das Pulver beim Pressen dicht und gleichmäßig packt. Dies führt zu einer hohen Grünlingsdichte und strukturellen Konsistenz.

Optimierung der Sinterleistung

Eine konsistente Chemie im Pulver führt zu konsistenten Reaktionen während des Sinterprozesses.

Durch die Erhaltung der ursprünglichen chemischen Eigenschaften der Rohmaterialien stellt die Vakuumtrocknung sicher, dass der endgültige gesinterte Körper eine hohe Dichte und strukturelle Zuverlässigkeit erreicht.

Die Risiken der Standardtrocknung

Obwohl die Vakuumtrocknung spezielle Ausrüstung erfordert, birgt der Versuch, diesen Schritt mit herkömmlicher thermischer Trocknung zu umgehen, erhebliche Qualitätsrisiken.

Die Kosten der Oxidation

Wenn konventionelle Erwärmung verwendet wird, wirkt die resultierende Oberflächenoxidation als Verunreinigung. Dies verschlechtert oft die mechanischen Eigenschaften des fertigen Keramikteils, was zu schwächeren Teilen führt.

Das Problem harter Aggregate

Ohne die schonende Umgebung des Vakuums können sich Pulver zu harten Klumpen bilden. Diese Aggregate erzeugen Hohlräume oder Defekte im Endprodukt und beeinträchtigen die strukturelle Integrität der SiC-Komponente.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer SiC-Verarbeitung zu maximieren, berücksichtigen Sie Ihre spezifischen Fertigungsziele:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem in der Lage ist, einen ausreichend niedrigen Druck aufrechtzuerhalten, um die Trocknungstemperaturen weit unter der Oxidationsschwelle von SiC zu halten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die "Lockerheit" des Pulvers; ein ordnungsgemäß vakuumgetrocknetes Pulver sollte vor dem Pressen nur minimal zerkleinert werden müssen, um eine hohe Grünlingsdichte zu erreichen.

Die Vakuumtrocknung ist nicht nur ein Trocknungsschritt; sie ist ein Konservierungsschritt, der die ultimative Qualität Ihres fertigen Keramikprodukts bestimmt.

Zusammenfassungstabelle:

| Merkmal | Vorteile der Vakuumtrocknung | Auswirkungen auf SiC-Material |

|---|---|---|

| Temperatur | Senkt den Siedepunkt des Lösungsmittels | Verhindert thermische Zersetzung und Oxidation |

| Atmosphäre | Sauerstoffarme Umgebung | Erhält chemische Reinheit und Pulveraktivität |

| Partikelzustand | Minimiert thermische Konvektion | Verhindert Segregation und harte Agglomeration |

| Endergebnis | Lockeres, konsistentes Pulver | Höhere Grünlingsdichte und Sinterqualität |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK Precision

Lassen Sie nicht zu, dass Oberflächenoxidation oder harte Agglomerate die Leistung Ihres Siliziumkarbids beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumtrocknungssysteme, Muffel-, Rohr-, Dreh- und CVD-Öfen, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können.

Sind Sie bereit, überlegene Pulvergleichmäßigkeit und Sinterergebnisse mit hoher Dichte zu erzielen?

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Hochtemperatur-Lösung

Visuelle Anleitung

Referenzen

- Peroxymonosulfate Activation by Sludge-Derived Biochar via One-Step Pyrolysis: Pollutant Degradation Performance and Mechanism. DOI: 10.3390/w17172588

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Was ist die „Wasserstoffkrankheit“ bei der Kupferwärmebehandlung und wie verhindert Vakuumglühen sie? Lernen Sie, katastrophale Ausfälle zu vermeiden

- Wie werden Heizelemente in Vakuumöfen montiert? Für zuverlässige, gleichmäßige Heizung sorgen

- Welche Vorteile bietet ein Vakuumtrockenschrank für siliziumbasierte Anodenbeschichtungen? Verbesserung der Coulomb-Effizienz von Batterien

- Warum ist die Entgasung im Vakuumofen für die BET-Analyse notwendig? Sicherstellung der Genauigkeit bei der Messung von Aktivkohle

- Wie liefert ein Vakuumtrockenschrank eine überlegene Leistung für TiO2/LDH? Optimieren Sie die Eigenschaften Ihrer Verbundwerkstoffe

- Was sind die technischen Vorteile der Verwendung eines Vakuumtrockenschranks im Labor zur Verarbeitung von Pflanzenmaterial? Nährstoffe erhalten

- Warum ist Temperaturstabilität beim Betrieb von Vakuumöfen wichtig? Gewährleistung einer präzisen Wärmebehandlung für überlegene Materialien

- Was ist Vakuumsintern? Erreichen Sie maximale Reinheit und Dichte für fortschrittliche Materialien