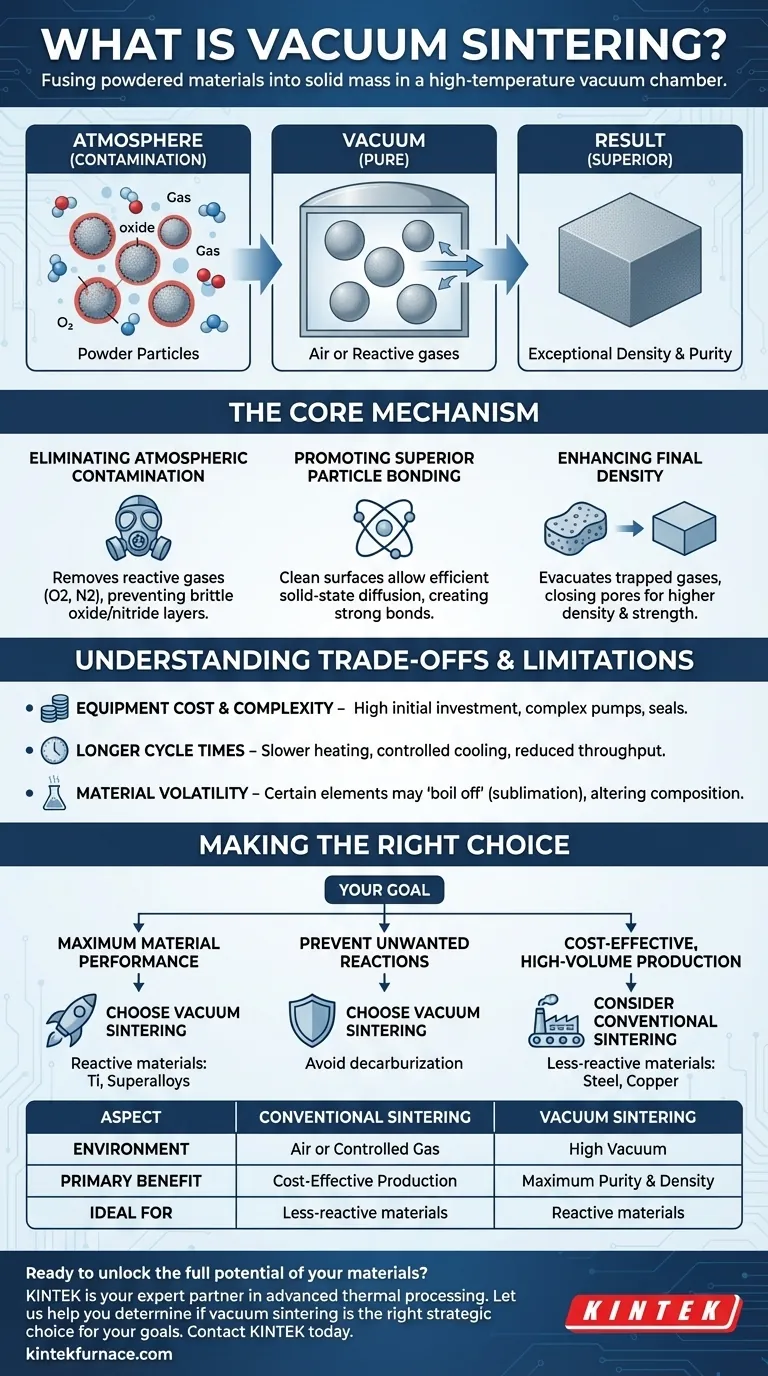

Einfach ausgedrückt ist Vakuumsintern ein Hochtemperaturverfahren, das verwendet wird, um pulverförmige Materialien in einer Vakuumkammer zu einer festen Masse zu verschmelzen. Im Gegensatz zu herkömmlichen Methoden, die an der Luft oder in einem kontrollierten Gas stattfinden, entfernt diese Technik die Atmosphäre, um Kontaminationen zu verhindern und eine überlegene Bindung zu fördern. Dies führt zu Komponenten mit außergewöhnlicher Dichte und Reinheit, ohne das Basismaterial jemals zu schmelzen.

Der Hauptzweck der Verwendung eines Vakuums ist die Schaffung einer chemisch reinen Umgebung. Durch die Entfernung reaktiver Gase wie Sauerstoff verhindert das Vakuumsintern Kontaminationen, reinigt eingeschlossene Gase aus dem Material und ermöglicht eine effektivere Bindung der Partikel, wodurch ein dichteres und stärkeres Endprodukt entsteht.

Der Kernmechanismus: Wie Vakuum den Prozess transformiert

Das Sintern funktioniert, indem ein verdichtetes Pulver auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird, wodurch die Atome der Partikel über ihre Grenzen hinweg diffundieren und miteinander verschmelzen. Die Einführung eines Vakuums verbessert diesen Prozess grundlegend.

Eliminierung atmosphärischer Kontamination

Die primäre Rolle des Vakuums besteht darin, die Luft – und insbesondere die reaktiven Gase wie Sauerstoff und Stickstoff – aus der Heizkammer zu entfernen. Dies verhindert die Bildung spröder Oxid- oder Nitridschichten auf der Oberfläche der Pulverpartikel.

Diese unerwünschten Schichten wirken als Barriere und hemmen den direkten Atom-zu-Atom-Kontakt, der für die Bildung starker metallurgischer Bindungen zwischen den Partikeln erforderlich ist.

Förderung überlegener Partikelbindung

Durch die Verhinderung der Bildung von Oxidfilmen bleiben die Pulverpartikel beim Erhitzen chemisch rein und „aktiv“. Dieser makellose Oberflächenzustand verbessert die Fähigkeit der Atome, zwischen den Partikeln zu diffundieren, drastisch.

Dieser Prozess, bekannt als Festkörperdiffusion, ist die Grundlage des Sinterns. Eine saubere Umgebung gewährleistet, dass diese Diffusion so effizient wie möglich ist, wodurch ein starkes, homogenes Endteil entsteht.

Erhöhung der Enddichte

Pulverförmige Materialien weisen naturgemäß mikroskopische Hohlräume oder Poren zwischen den Partikeln auf, die mit Luft gefüllt sind. Beim Erhitzen im Vakuum wird diese eingeschlossene Luft aus dem Bauteil gezogen.

Diese Evakuierung der internen Gase ermöglicht es dem Material, sich beim Schrumpfen vollständiger zu konsolidieren, diese Poren zu schließen und zu einer Endkomponente mit deutlich höherer Dichte zu führen. Eine höhere Dichte korreliert direkt mit verbesserten mechanischen Eigenschaften wie Festigkeit und Ermüdungsbeständigkeit.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Vakuumsintern nicht die Universallösung. Seine Vorteile müssen gegen praktische und wirtschaftliche Überlegungen abgewogen werden.

Kosten und Komplexität der Ausrüstung

Vakuumöfen sind deutlich teurer in Anschaffung, Betrieb und Wartung als Standard-Atmosphärenöfen. Sie erfordern komplexe Vakuumpumpen, Steuerungssysteme und robuste Dichtungen, was eine große Kapitalinvestition darstellt.

Längere Zykluszeiten

Der Prozess des Erreichens eines tiefen Vakuums vor dem Erhitzen und die oft langsameren, kontrollierteren Abkühlzyklen führen zu längeren Gesamtbearbeitungszeiten im Vergleich zum konventionellen Sintern. Dies kann den Durchsatz reduzieren und die Kosten pro Teil erhöhen.

Materialvolatilität

Bestimmte Elemente in einer Legierung können einen hohen Dampfdruck aufweisen. Unter hoher Hitze und tiefem Vakuum können diese Elemente von der Materialoberfläche „abdampfen“ oder ausgasen. Dieses Phänomen, bekannt als Sublimation, kann die endgültige chemische Zusammensetzung der Legierung verändern und möglicherweise das Ofeninnere kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumsintern hängt vollständig von Ihren Materialanforderungen, Leistungszielen und Produktionsbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Wählen Sie Vakuumsintern für reaktive Materialien wie Titan, Werkzeugstähle und Superlegierungen, bei denen Reinheit und Dichte für die Anwendung nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung unerwünschter Reaktionen liegt: Verwenden Sie Vakuumsintern für Legierungen, die anfällig für Entkohlung (Verlust von Kohlenstoff) oder Aufkohlung (Gewinn von Kohlenstoff) sind, da die Vakuumumgebung chemisch neutral ist.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, hochvolumigen Produktion liegt: Ziehen Sie das Sintern unter Atmosphäre oder Inertgas für weniger reaktive Materialien wie gewöhnliche Stähle oder Kupfer in Betracht, bei denen die geringeren Kosten und schnelleren Zykluszeiten wichtiger sind als das Erreichen der ultimativen Dichte.

Letztendlich ist der Einsatz des Vakuumsinterns eine strategische Entscheidung, höhere Prozesskosten und Komplexität gegen kompromisslose Materialqualität einzutauschen.

Zusammenfassungstabelle:

| Aspekt | Konventionelles Sintern | Vakuumsintern |

|---|---|---|

| Umgebung | Luft oder kontrolliertes Gas | Hochvakuum |

| Hauptvorteil | Kostengünstige Produktion | Maximale Reinheit & Dichte |

| Ideal für | Weniger reaktive Materialien (z.B. gewöhnliche Stähle) | Reaktive Materialien (z.B. Titan, Superlegierungen) |

Bereit, das volle Potenzial Ihrer Materialien freizusetzen?

Vakuumsintern ist der Schlüssel zur Erreichung der ultimativen Materialreinheit, Dichte und Leistung, die für modernste Anwendungen in der Luft- und Raumfahrt, Medizin und fortschrittlichen Fertigung erforderlich sind.

KINTEK ist Ihr kompetenter Partner in der fortschrittlichen thermischen Verarbeitung. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren präzise konstruierte Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Vakuum- & Atmosphärenöfen, Rohröfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen.

Lassen Sie uns Ihnen helfen zu bestimmen, ob Vakuumsintern die richtige strategische Wahl für Ihre Ziele ist.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie unsere Lösungen Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte