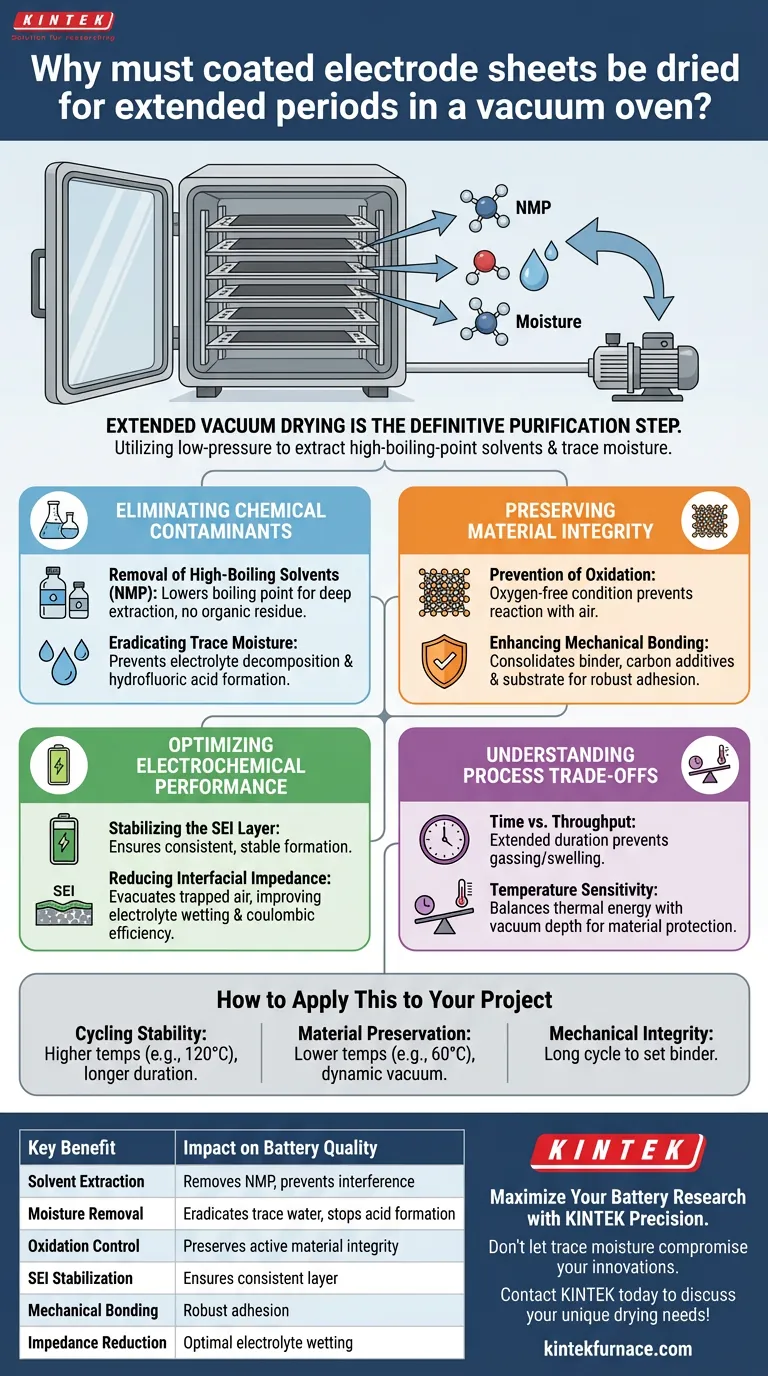

Die verlängerte Vakuumtrocknung ist der definitive Reinigungsschritt, der notwendig ist, um die elektrochemische Integrität von Batterieelektroden zu gewährleisten. Dieser Prozess nutzt eine Umgebung mit niedrigem Druck, um hochsiedende Lösungsmittel wie N-Methyl-Pyrrolidon (NMP) und Spuren von Feuchtigkeit, die herkömmliche Trocknungsmethoden hinterlassen, rigoros zu extrahieren.

Durch die Senkung des Umgebungsdrucks beschleunigen Vakuumtrockenschränke die Verdampfung bei kontrollierten Temperaturen und gewährleisten so die vollständige Entfernung von Verunreinigungen, die andernfalls fatale Nebenreaktionen auslösen würden. Dieser Schritt ist unerlässlich für die Bildung einer stabilen Festelektrolyt-Grenzflächenschicht (SEI) und die Erzielung einer hohen Coulomb-Effizienz.

Entfernung chemischer Verunreinigungen

Entfernung hochsiedender Lösungsmittel

Die zur Beschichtung von Elektroden verwendete Paste enthält oft organische Lösungsmittel wie N-Methyl-2-pyrrolidon (NMP). Diese Lösungsmittel haben hohe Siedepunkte, was ihre Entfernung durch reine Hitze erschwert, ohne das aktive Material zu beschädigen.

Eine Vakuumumgebung reduziert den Siedepunkt dieser Lösungsmittel erheblich. Dies ermöglicht eine tiefe Extraktion aus der Elektrodenbeschichtung und stellt sicher, dass keine organischen Rückstände verbleiben, die die Batterieverschaltung stören könnten.

Beseitigung von Spurenfeuchtigkeit

Wasser ist eine kritische Verunreinigung in Batteriesystemen, insbesondere in solchen, die nichtwässrige Elektrolyte verwenden. Selbst mikroskopische Mengen an Feuchtigkeit können mit dem Elektrolyten reagieren und Fluorwasserstoffsäure oder andere korrosive Nebenprodukte erzeugen.

Die verlängerte Trocknung bei erhöhten Temperaturen (typischerweise um 120 °C) unter Vakuum gewährleistet, dass Spurenfeuchtigkeit aus der porösen Struktur der Elektrode desorbiert werden. Dies verhindert die Elektrolytzersetzung während nachfolgender Lade- und Entladezyklen.

Erhaltung der Materialintegrität

Verhinderung von Oxidation

Hohe Temperaturen sind für die Trocknung notwendig, beschleunigen aber typischerweise die Oxidation, wenn Sauerstoff vorhanden ist. Dies ist ein großes Risiko für empfindliche aktive Materialien und Stromkollektoren.

Der Vakuumtrockenschrank arbeitet sauerstofffrei. Dies ermöglicht es den Elektrodenblechen, einer Wärmebehandlung unterzogen zu werden, ohne mit Luft zu reagieren, wodurch die chemische Zusammensetzung und Stabilität der aktiven Materialien erhalten bleibt.

Verbesserung der mechanischen Bindung

Der Trocknungsprozess dient nicht nur der Entfernung, sondern auch der Einstellung der Struktur. Die verlängerte Wärmebehandlung hilft, das Bindemittel (wie PVDF), Kohlenstoffadditive und das Substrat zu konsolidieren.

Dies erleichtert eine robuste mechanische Bindung zwischen dem aktiven Material und dem Stromkollektor. Eine ordnungsgemäße Haftung stellt sicher, dass die Elektrode den mechanischen Belastungen des Zyklus standhält, ohne sich abzulösen.

Optimierung der elektrochemischen Leistung

Stabilisierung der SEI-Schicht

Das Vorhandensein von Verunreinigungen stört die Bildung der Festelektrolyt-Grenzflächenschicht (SEI). Eine konsistente, stabile SEI ist entscheidend für die Langlebigkeit und Sicherheit der Batterie.

Durch die Entfernung von Lösungsmitteln und Feuchtigkeit stellt die Vakuumtrocknung sicher, dass sich die SEI ausschließlich auf der beabsichtigten Reaktion zwischen dem Elektrolyten und der Anode basiert und nicht auf zufälligen Reaktionen mit Verunreinigungen.

Reduzierung der Grenzflächenimpedanz

Restlösungsmittel und in den Elektrodenporen eingeschlossene Luft wirken als Isolatoren. Sie blockieren den Elektrolyten daran, das aktive Material vollständig zu benetzen.

Die Vakuumtrocknung evakuiert Luft aus diesen Mikroporen. Dies erleichtert den optimalen Kontakt zwischen dem Elektrolyten und dem aktiven Material, was die Grenzflächenimpedanz erheblich reduziert und die anfängliche Coulomb-Effizienz der Batterie verbessert.

Verständnis der Prozesskompromisse

Zeit vs. Durchsatz

Die Haupteinschränkung dieses Prozesses ist die erforderliche "verlängerte" Dauer. Die gründliche Entfernung von gebundener Feuchtigkeit und tief sitzenden Lösungsmitteln ist ein langsamer Diffusionsprozess.

Das Überstürzen dieses Schritts zur Erhöhung der Produktionsgeschwindigkeit führt oft zu Gasbildung oder Zellschwellung im späteren Leben der Batterie. Die Zeitinvestition im Vakuumtrockenschrank ist ein direkter Kompromiss für eine langfristige Zyklenstabilität.

Temperaturempfindlichkeit

Während höhere Temperaturen die Trocknung beschleunigen, bergen sie das Risiko, empfindliche Komponenten zu beschädigen. Beispielsweise können bestimmte Katalysatoren oder Kohlenstofffasersubstrate niedrigere Temperaturen (z. B. 60 °C) erfordern, um eine Zersetzung zu verhindern.

Die Bediener müssen die thermische Energie mit der Vakuumtiefe in Einklang bringen. Ein tieferes Vakuum ermöglicht eine effektive Trocknung bei diesen niedrigeren Temperaturen, schützt das Material und erreicht dennoch die erforderliche Reinheit.

Anwendung auf Ihr Projekt

- Wenn Ihr Hauptaugenmerk auf Zyklenstabilität liegt: Priorisieren Sie höhere Temperaturen (z. B. 120 °C) für längere Dauern, um die absolute Feuchtigkeitsentfernung und eine stabile SEI-Bildung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialerhaltung liegt: Verwenden Sie eine dynamische Vakuumumgebung bei niedrigeren Temperaturen (z. B. 60 °C), um die thermische Oxidation empfindlicher Katalysatoren oder Bindemittel zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Stellen Sie sicher, dass der Vakuumzyklus lang genug ist, um das Bindemittel vollständig einzustellen und eine robuste Haftung zwischen der Beschichtung und dem Stromkollektor zu gewährleisten.

Die Vakuumtrocknungsphase ist der Qualitätshüter und bestimmt, ob eine Elektrode zuverlässig funktioniert oder vorzeitig versagt.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf die Batteriequalität |

|---|---|

| Lösungsmittel extraktion | Entfernt hochsiedendes NMP, um chemische Störungen zu verhindern |

| Feuchtigkeitsentfernung | Beseitigt Spurenwasser zur Verhinderung der Bildung von Fluorwasserstoffsäure |

| Oxidationskontrolle | Sauerstofffreie Umgebung erhält die Integrität des aktiven Materials |

| SEI-Stabilisierung | Gewährleistet eine konsistente Festelektrolyt-Grenzflächenschicht |

| Impedanzreduzierung | Evakuiert Poren, um eine optimale Elektrolytbenetzung zu gewährleisten |

| Mechanische Bindung | Konsolidiert Bindemittel für eine robuste Haftung an Stromkollektoren |

Maximieren Sie Ihre Batterieforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Spurenfeuchtigkeit oder Restlösungsmittel Ihre Energiespeicherinnovationen beeinträchtigen. KINTEK bietet fortschrittliche, anpassbare Vakuum- und Hochtemperatur-Ofensysteme, die darauf ausgelegt sind, sicherzustellen, dass Ihre Elektrodenbleche die höchste Coulomb-Effizienz und Zyklenstabilität erreichen.

Unterstützt durch F&E und Fertigungsexpertise ist unsere Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen darauf ausgelegt, die anspruchsvollen Anforderungen der modernen Materialwissenschaft zu erfüllen. Ob Sie die Produktion skalieren oder empfindliche Katalysatoren verfeinern, unsere technischen Experten helfen Ihnen gerne dabei, die perfekte thermische Lösung zu finden.

Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Trocknungsbedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Jasreet Kaur, José A. Alarco. Sustainable Manufacturing of Graphitic Carbon from Bio‐Waste Using Flash Heating for Anode Material of Lithium‐Ion Batteries with Optimal Performance. DOI: 10.1002/adsu.202300610

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welchen Verdichtungsmechanismus führt das oszillierende Drucksintern ein? Nutzung von Scherkräften für h-BN-Keramiken

- Welche Vorteile hat Vakuumglühen auf die Materialhärte und -festigkeit? Verbessern Sie die Materialintegrität durch kontrollierte Wärmebehandlung

- Wie beeinflusst ein Präzisions-Vakuumsystem den Sulfidierungsprozess von MoS2? Meister Halbleiterqualität

- Warum wird eine Vakuumkammer zur Hochtemperatur-Glühung von Ti–TEG-Verbundwerkstoffen bei 700 K verwendet?

- Was sind die Kernfunktionen von Zweikammer-Vakuumwärmebehandlungssystemen? Master Precision Gas Quenching

- Wie energieeffizient sind Vakuum-Glühöfen? Sparen Sie 20-30 % Energiekosten durch fortschrittliche Heizsysteme.

- Welche Prozessbedingungen bietet ein Vakuum-Sinterofen für WC-Fe-Ni-Co? Master Flüssigphasenverdichtung

- Was ist die Funktion des Kondensators in einem Vakuumdestillationsofen, der zum Recycling von Magnesium verwendet wird? Hochreine Magnesiumrückgewinnung erzielen