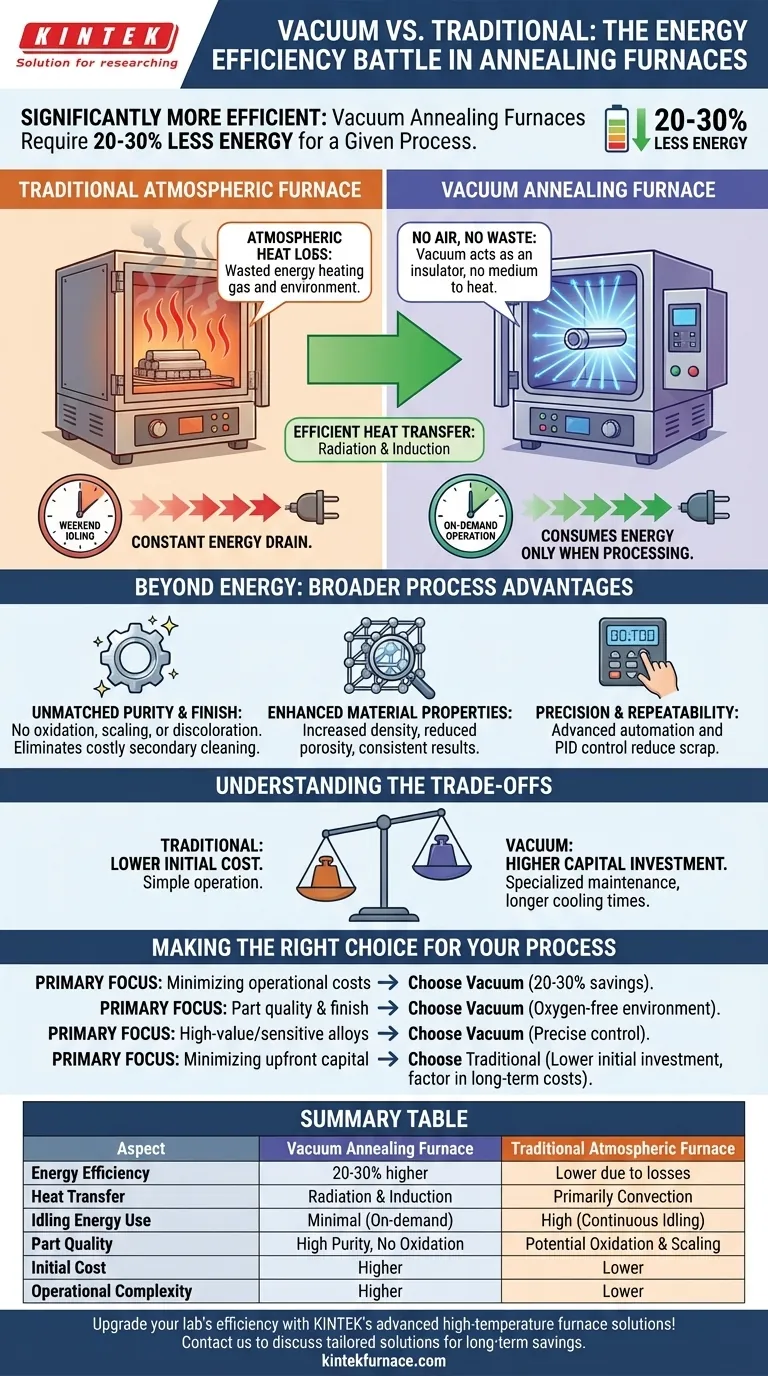

Im direkten Vergleich sind Vakuum-Glühöfen deutlich energieeffizienter als ihre traditionellen Gegenstücke mit Atmosphäre. Sie benötigen typischerweise 20-30 % weniger Energie für einen gegebenen Prozess, eine Einsparung, die direkt aus ihrem grundlegenden Design und der Physik des Heizens in einer nahezu vakuumartigen Umgebung resultiert. Diese Effizienz reduziert die Betriebskosten und die gesamte Umweltbelastung des Wärmebehandlungsprozesses.

Die Energieeffizienz eines Vakuumofens ist nicht nur eine geringfügige Verbesserung; sie ist das Ergebnis eines grundlegend anderen Ansatzes zur Erwärmung. Durch das Entfernen der Luft entfällt die Notwendigkeit, eine massive, thermisch ineffiziente Atmosphäre zu erhitzen, wodurch Energie mit größerer Präzision und weitaus weniger Verschwendung eingesetzt werden kann.

Die Kernmechanismen der Vakuumofen-Effizienz

Um die Energieeinsparungen zu verstehen, müssen wir uns ansehen, wie jeder Ofentyp mit Wärme umgeht. Die Unterschiede sind gravierend und haben erhebliche Auswirkungen auf den Energieverbrauch.

Eliminierung atmosphärischer Wärmeverluste

Ein traditioneller Atmosphärofen ist im Wesentlichen eine heiße Box, gefüllt mit Luft oder einem Schutzgas. Ein erheblicher Energieaufwand wird allein für das Erhitzen dieses Gases verschwendet, das dann diese Wärme über Konvektion an die Teile abgibt.

Ein Vakuumofen hingegen entfernt nahezu die gesamte Luft. Da keine Atmosphäre erwärmt werden muss, wird die Energie nicht an ein Zwischenmedium verschwendet. Das Vakuum selbst wirkt als außergewöhnlicher Isolator und reduziert den Wärmeverlust zu den Ofenwänden und der Umgebung drastisch.

Überlegene Wärmeübertragungsmethoden

Im Vakuum ist die primäre Methode der Wärmeübertragung die Strahlung. Bei den hohen Temperaturen, die beim Glühen üblich sind, ist dies eine hochwirksame und direkte Art, die Arbeitslast zu erwärmen.

Darüber hinaus verwenden viele moderne Vakuumöfen die Induktionserwärmung. Diese Methode nutzt elektromagnetische Felder, um Wärme direkt im Material selbst zu erzeugen. Dies ist außergewöhnlich effizient, da externe Heizelemente und die damit verbundenen Energieverluste vollständig umgangen werden.

Bedienung bei Bedarf vs. kontinuierlicher Leerlauf

Dies ist eine der bedeutendsten, aber oft übersehenen Energieeinsparungsquellen. Viele traditionelle Atmosphärofen müssen kontinuierlich auf oder nahe der Betriebstemperatur gehalten werden – sogar über Wochenenden hinweg –, um ihre feuerfesten Auskleidungen zu schützen und lange Aufheizverzögerungen zu vermeiden. Dieser "Wochenend-Leerlauf" stellt einen massiven und konstanten Energieverbrauch dar.

Vakuumöfen haben diese Einschränkung nicht. Sie können für einen Zyklus aufgeheizt und anschließend abgekühlt werden, wobei sie nur dann erhebliche Energie verbrauchen, wenn sie aktiv Teile bearbeiten.

Jenseits der Energie: Die breiteren Prozessvorteile

Die Vorteile einer Vakuumumgebung gehen weit über niedrigere Betriebskosten hinaus. Die gleichen Eigenschaften, die die Effizienz fördern, führen auch zu einem qualitativ hochwertigeren Produkt.

Unübertroffene Reinheit und Oberflächengüte

Durch den Entzug von Sauerstoff verhindern Vakuumöfen Oxidation, Zunderbildung und Verfärbungen vollständig. Die Teile kommen sauber, hell und mit intakter ursprünglicher Oberflächengüte aus dem Ofen.

Dies eliminiert oft die Notwendigkeit kostspieliger und energieintensiver Nachbearbeitungsschritte wie Sandstrahlen, chemisches Beizen oder Schleifen, was sowohl Zeit als auch Ressourcen spart.

Verbesserte Materialeigenschaften

Die saubere, schadstofffreie Umgebung und präzise Temperaturkontrolle eines Vakuumofens führen zu überlegenen metallurgischen Ergebnissen. Dies umfasst eine erhöhte Materialdichte, reduzierte Porosität und eine konsistentere Erzielung gewünschter Eigenschaften wie Härte, Festigkeit und Duktilität.

Präzision und Wiederholbarkeit

Fortschrittliche Automatisierung und PID (Proportional-Integral-Derivativ) Temperaturregelungssysteme verleihen Vakuumöfen eine außergewöhnliche Präzision. Dies stellt sicher, dass jedes Teil in jeder Charge genau den gleichen thermischen Zyklus durchläuft, wodurch Ausschussraten reduziert und die verschwendete Energie, die mit der Nachbearbeitung fehlgeschlagener Chargen verbunden ist, eliminiert wird.

Die Kompromisse verstehen

Obwohl hoch effizient, ist die Vakuumtechnologie nicht für jede Anwendung die Standardwahl. Eine ausgewogene Bewertung erfordert die Anerkennung ihrer potenziellen Nachteile.

Höhere Anfangsinvestition

Vakuumöfen sind komplexere Systeme, die Vakuumpumpen, fortschrittliche Steuerungen und eine spezielle Kammerkonstruktion umfassen. Dies führt typischerweise zu einem höheren Anschaffungspreis im Vergleich zu einem einfacheren Atmosphärofen ähnlicher Größe.

Überlegungen zur Zykluszeit

Während die Erwärmung sehr schnell sein kann, kann die Kühlung im Vakuum ohne Unterstützung langsam sein. Für Anwendungen, die eine schnelle Abkühlung erfordern, müssen Öfen mit einem Gasabschrecksysten ausgestattet werden, was die Kosten und die Komplexität erhöht. Dies kann die Gesamtdurchsatzrate beeinträchtigen, wenn nicht dafür geplant wird.

Wartung und betriebliche Komplexität

Das Vakuumsystem – einschließlich Pumpen, Dichtungen und Instrumentierung – erfordert spezialisierte Wartung, um Leistung und Zuverlässigkeit zu gewährleisten. Bediener benötigen möglicherweise auch mehr Schulung, um die Prozessvariablen zu steuern, verglichen mit einem einfachen Atmosphärofen.

Die richtige Wahl für Ihren Prozess treffen

Ihre ideale Lösung hängt von einem klaren Verständnis Ihrer betrieblichen Prioritäten ab, wobei die anfänglichen Kosten gegen langfristige Leistung und Teilequalität abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Die Energieeinsparungen von 20-30 % und die vollständige Eliminierung des Leerlauf-Energieverbrauchs machen Vakuumöfen zu einer überzeugenden langfristigen finanziellen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Teilequalität und -oberfläche liegt: Die sauerstofffreie Umgebung eines Vakuumofens ist unübertroffen, da sie Oxidation verhindert und oft die Notwendigkeit sekundärer Reinigungsverfahren reduziert.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung hochwertiger oder empfindlicher Legierungen liegt: Die präzise Steuerung und die hochreine Umgebung der Vakuumtechnologie sind unerlässlich, um konsistente, hochleistungsfähige Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionsausgaben liegt: Ein traditioneller Atmosphärofen mag eine geringere Anfangsinvestition bieten, aber Sie müssen die höheren laufenden Energie-, Arbeits- und potenziellen Nachbearbeitungskosten sorgfältig berücksichtigen.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in Prozesseffizienz, überlegene Teilequalität und nachhaltige langfristige Betriebseinsparungen.

Zusammenfassungstabelle:

| Aspekt | Vakuum-Glühofen | Traditioneller Atmosphärofen |

|---|---|---|

| Energieeffizienz | 20-30 % höher | Geringer aufgrund atmosphärischer Heizverluste |

| Wärmeübertragungsmethode | Strahlung und Induktionserwärmung | Primär Konvektion |

| Energieverbrauch im Leerlauf | Minimal (bedarfsorientierter Betrieb) | Hoch (oft kontinuierlicher Leerlauf) |

| Teilequalität | Hohe Reinheit, keine Oxidation | Mögliche Oxidation und Zunderbildung |

| Anschaffungskosten | Höher | Geringer |

| Betriebliche Komplexität | Höher (erfordert spezielle Wartung) | Geringer |

Verbessern Sie die Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung unserer außergewöhnlichen Forschung & Entwicklung und hauseigenen Fertigung bieten wir verschiedenen Laboren zuverlässige Vakuum-Glühöfen, die den Energieverbrauch um 20-30 % senken, die Betriebskosten reduzieren und eine überlegene Teilequalität gewährleisten. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch eine starke individuelle Anpassung unterstützt, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Lassen Sie sich nicht von Ineffizienz zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse transformieren und langfristige Einsparungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?