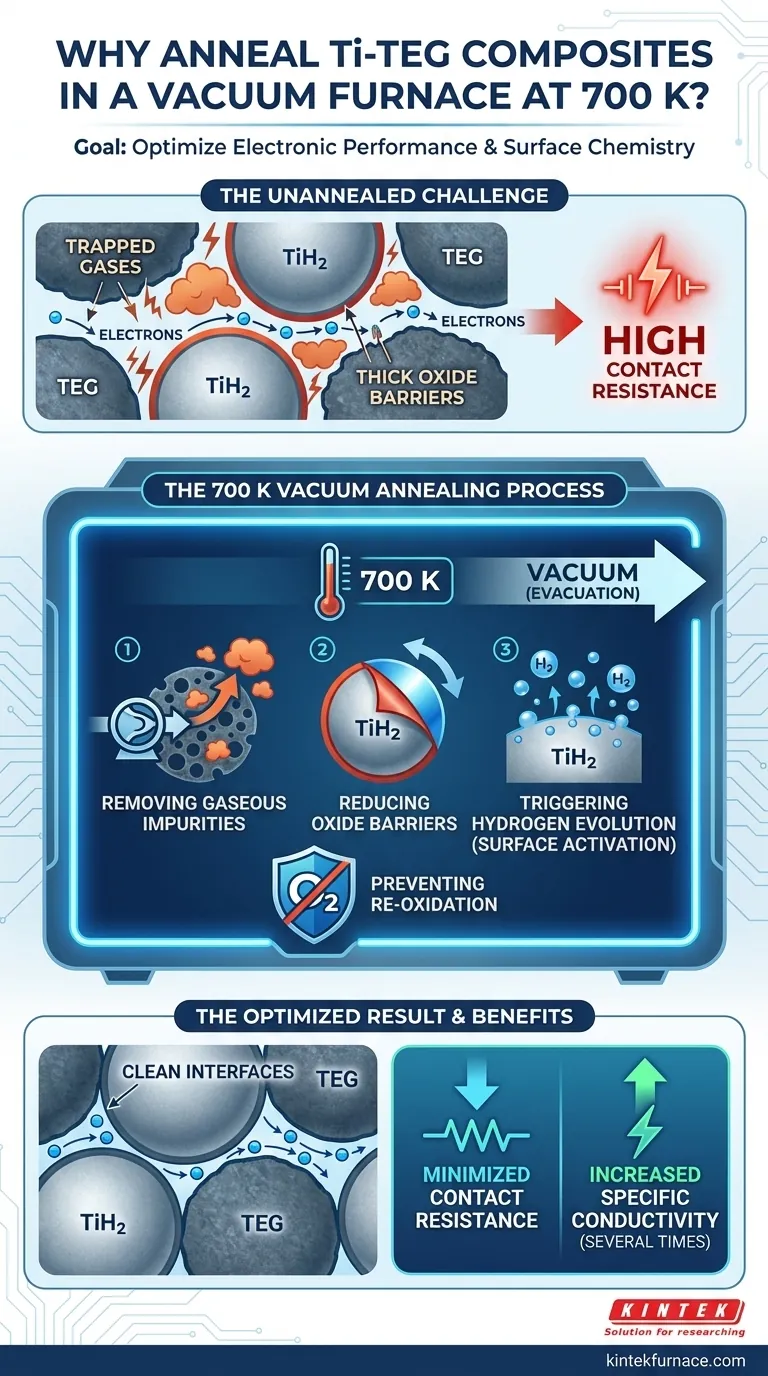

Eine Vakuumkammer wird zur Hochtemperatur-Glühung von Titanhydrid–thermisch expandierten Graphit (Ti–TEG)-Verbundwerkstoffen bei 700 K verwendet, um die Oberflächenchemie des Materials grundlegend zu verändern und seine elektronische Leistung zu optimieren. Diese spezielle Umgebung ist erforderlich, um Verunreinigungen zu entfernen und chemische Reaktionen zu ermöglichen, die in einer sauerstoffreichen Atmosphäre nicht möglich sind.

Kernbotschaft Die Vakuumumgebung dient als kritische Reinigungsphase, die isolierende gasförmige Verunreinigungen entfernt und Oxidschichten reduziert, die den elektrischen Fluss blockieren. Durch die Reinigung der Grenzfläche zwischen den Partikeln senkt dieser Prozess den Kontaktwiderstand erheblich und erhöht die spezifische elektrische Leitfähigkeit des Verbundwerkstoffs um ein Vielfaches.

Die Mechanismen der Optimierung

Entfernung gasförmiger Verunreinigungen

Thermisch expandierter Graphit (TEG) ist porös und neigt dazu, Gase einzufangen. Die Vakuumumgebung evakuiert diese restlichen gasförmigen Verunreinigungen effektiv aus der TEG-Struktur.

Die Beseitigung dieser Gase ist unerlässlich, da sie als Verunreinigungen wirken, die die Wechselwirkung zwischen den Graphit- und Titanbestandteilen behindern.

Reduzierung von Oxidbarrieren

Titan ist hochreaktiv und bildet Oxidschichten, die elektrisch isolierend sind. Die Vakuumglühung bei 700 K erleichtert die partielle Reduktion dieser Oxidschichten.

Durch das Verdünnen oder Entfernen dieser oxidischen "Haut" legt der Prozess das leitfähige Material darunter frei und ermöglicht so einen besseren elektrischen Kontakt zwischen den Komponenten des Verbundwerkstoffs.

Auslösung der Wasserstoffentwicklung

Der Heizprozess im Vakuum löst auf den Oberflächen der Titanhydrid (TiH2)-Partikel Wasserstoffentwicklungsreaktionen aus.

Diese Reaktion aktiviert die Oberfläche der Partikel chemisch und bereitet sie weiter auf eine engere physikalische und elektrische Integration mit der Graphitmatrix vor.

Auswirkungen auf die elektrischen Eigenschaften

Minimierung des Kontaktwiderstands

Das Hauptziel des Glühprozesses ist die Senkung des Kontaktwiderstands.

Ungeglühte Verbundwerkstoffe leiden unter einem hohen Innenwiderstand aufgrund der Anwesenheit von Oberflächenoxiden und eingeschlossenen Gasen an den Grenzflächen zwischen den Partikeln.

Erhöhung der spezifischen Leitfähigkeit

Sobald die Verunreinigungen entfernt und die Oberflächen aktiviert sind, können Elektronen freier durch das Material fließen.

Die primäre Referenz besagt, dass diese spezifische Behandlung die spezifische elektrische Leitfähigkeit des Verbundwerkstoffs im Vergleich zu seinem ungeglühten Zustand um ein Vielfaches erhöht.

Verständnis der Notwendigkeit von Vakuum

Verhinderung von Oxidation

Während das Hauptziel darin besteht, vorhandene Oxide zu reduzieren, verhindert das Vakuum auch die Bildung neuer Oxide.

Titantile oxidieren bei hohen Temperaturen extrem leicht. Ohne ein Hochvakuum zur Isolierung von Sauerstoff würde das Erhitzen des Materials auf 700 K die Oxidschicht verdicken, anstatt sie zu reduzieren, und die Leitfähigkeit des Materials zerstören.

Sicherstellung der Materialdichte

Obwohl der Schwerpunkt auf den elektronischen Eigenschaften liegt, unterstützt die Vakuumumgebung auch die Ausstoßung von Restgasen zwischen den Schichten.

Wenn diese Gase nicht entfernt würden, könnten sie Porendefekte innerhalb des Verbundwerkstoffs bilden, die die leitfähigen Bahnen unterbrechen und die Struktur mechanisch schwächen würden.

Die richtige Wahl für Ihr Ziel

## Optimierung der Ti–TEG-Verbundwerkstoffherstellung

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrischen Leitfähigkeit liegt: Sie müssen den Vakuumglühschritt bei 700 K priorisieren, um isolierende Oxide zu entfernen und den Kontaktwiderstand zu senken.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Stellen Sie sicher, dass Ihr Vakuumsystem in der Lage ist, entwickelten Wasserstoff und desorbierte Gase effektiv abzusaugen, um eine Rekontamination während des Heizzyklus zu verhindern.

Hochleistungsfähige leitfähige Verbundwerkstoffe hängen weniger von den verwendeten Rohmaterialien als vielmehr von der Reinheit der Grenzflächen zwischen ihnen ab.

Zusammenfassungstabelle:

| Mechanismus | Auswirkung auf Ti–TEG-Verbundwerkstoff | Ziel |

|---|---|---|

| Entfernung gasförmiger Verunreinigungen | Evakuiert Gase aus der porösen TEG-Struktur | Beseitigt isolierende Verunreinigungen |

| Reduzierung der Oxidschicht | Entfernt isolierende Oxid-"Haut" von Titan | Senkt den Kontaktwiderstand zwischen den Partikeln |

| Wasserstoffentwicklung | Aktiviert die Oberflächen von TiH2-Partikeln chemisch | Erleichtert die Integration mit der Graphitmatrix |

| Vakuumisolation | Verhindert Oxidation bei hohen Temperaturen | Erhält die Materialreinheit und Leitfähigkeit |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzise Kontrolle über Vakuum und Temperatur ist unerlässlich für kritische Prozesse wie die Glühung von Ti–TEG-Verbundwerkstoffen. KINTEK bietet branchenführende Vakuumlösungen, die entwickelt wurden, um Oxidation zu vermeiden, Wasserstoffentwicklung zu steuern und die elektrische Leistung Ihrer Materialien zu maximieren.

Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an die einzigartigen Hochtemperaturanforderungen Ihres Labors angepasst werden können.

Bereit, Ihre Verbundwerkstoffforschung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuumaufkohlungsofens? Überlegene Qualität und Effizienz erreichen

- Welche Materialien eignen sich zum Sintern in einer Vakuumkammer? Erzielen Sie hohe Reinheit und Festigkeit

- Was sind die Vorteile eines Vakuumlöt-Ofens gegenüber anderen Fügeverfahren für Metalle? Erzielung von sauberen, starken und verzugsfreien Metallverbindungen

- Welche personalisierten Dienstleistungen werden typischerweise bei kundenspezifischen Vakuumöfen angeboten? Erschließen Sie maßgeschneiderte Unterstützung für Ihr Labor

- Welche verschiedenen Klassifikationen von Vakuumöfen gibt es basierend auf dem Druckbereich? Entdecken Sie Hochvakuum vs. UHV für Ihr Labor

- Wie trägt ein umlaufendes Wasserkühlsystem zum stabilen Betrieb von Hochtemperatur-Vakuumöfen bei? | KINTEK

- Welche Rolle spielt PCA bei der Überwachung von Industriofen-Sensoren? Verbesserung der Fehlererkennung und Diagnosegenauigkeit

- Wie funktioniert die Vakuumwärmebehandlung hinsichtlich der Temperatur- und Zeitsteuerung? Meistern Sie präzise Materialumwandlungen