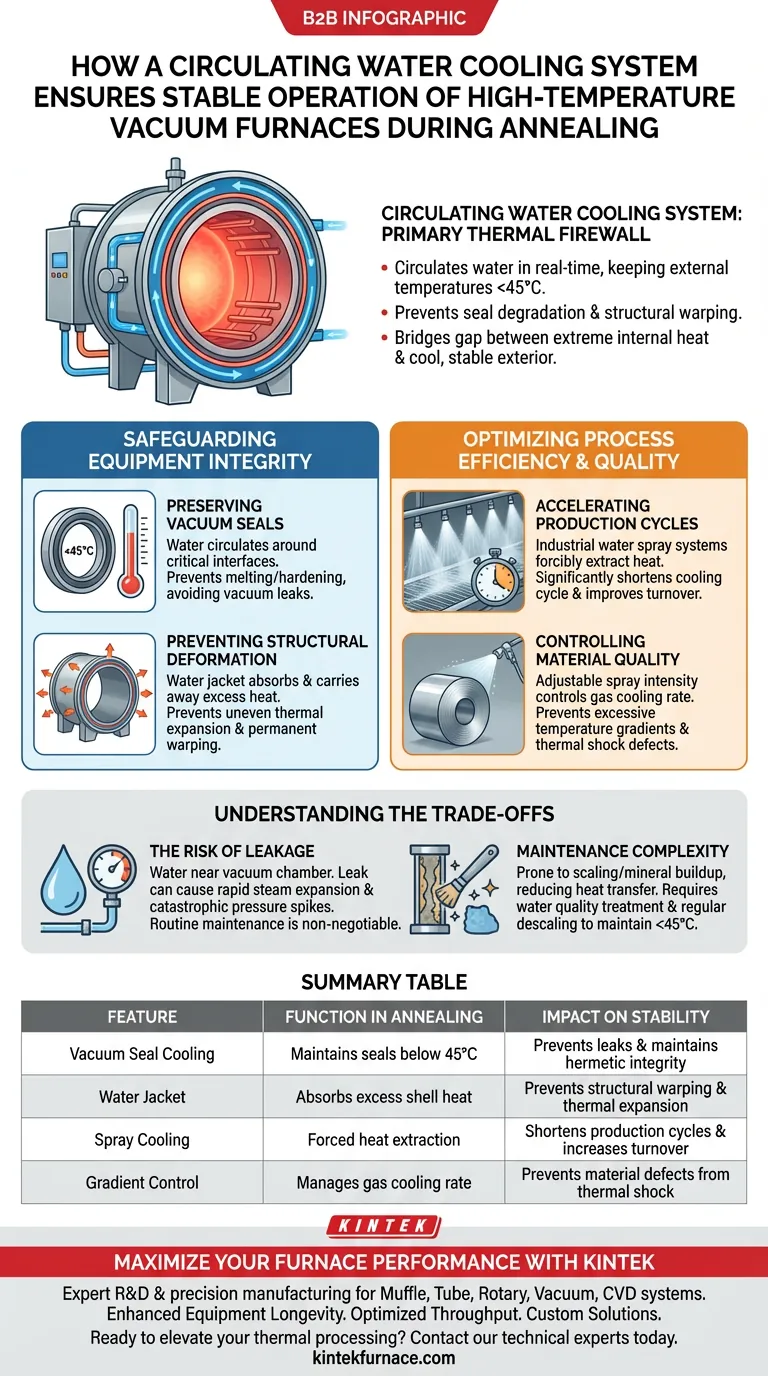

Ein umlaufendes Wasserkühlsystem dient als primäre thermische Firewall für Hochtemperatur-Vakuumöfen. Es zirkuliert Wasser in Echtzeit durch den Ofenmantel und die Dichtungsflächen, um sicherzustellen, dass die Temperaturen der externen Ausrüstung streng unter 45 °C bleiben, um Dichtungsdegradation und strukturelle Verformung zu verhindern.

Hochtemperaturglühen erfordert ein feines Gleichgewicht: Erzeugung extremer innerer Hitze bei gleichzeitiger Aufrechterhaltung einer kühlen, stabilen Außenseite. Das umlaufende Wassersystem schließt diese Lücke und schützt die Vakuumintegrität des Behälters und die physikalischen Eigenschaften des behandelten Materials.

Schutz der Ausrüstungsintegrität

Die Hauptfunktion des Kühlsystems besteht darin, die Ofenhardware vor den zerstörerischen Auswirkungen der erzeugten Hitze zu schützen.

Erhaltung von Vakuumdichtungen

Vakuumöfen sind auf Gummi- oder Silikondichtungen angewiesen, um eine hermetische Umgebung aufrechtzuerhalten. Diese Materialien zersetzen sich bei hohen Temperaturen schnell.

Das Kühlsystem zirkuliert Wasser um diese kritischen Schnittstellen. Indem die Temperatur unter 45 °C gehalten wird, wird verhindert, dass die Dichtungen schmelzen oder verhärten, wodurch Vakuumlecks vermieden werden, die den gesamten Glühprozess beeinträchtigen würden.

Verhinderung von strukturellen Verformungen

Während langwieriger isothermer Glühvorgänge ist der Ofenkörper intensiven thermischen Belastungen ausgesetzt. Ohne aktive Kühlung würde sich die Metallhülle ungleichmäßig ausdehnen.

Der Wassermantel nimmt diese überschüssige Wärme auf und leitet sie ab. Dies verhindert, dass die thermische Ausdehnung zu dauerhaften strukturellen Verformungen führt und stellt sicher, dass der Ofen seine präzise Geometrie und seine betriebliche Sicherheit Standards beibehält.

Optimierung der Prozesseffizienz und -qualität

Neben dem Schutz der Hardware tragen fortschrittliche Kühlmethoden – wie industrielle Wasserkühlsprühsysteme – aktiv zur Effizienz des Glühzyklus bei.

Beschleunigung von Produktionszyklen

Die passive Luftkühlung ist für industrielle Anforderungen oft zu langsam. Sprühwassersysteme entziehen der Außenwand des Innenmantels zwangsweise Wärme.

Dies erhöht die Kühlintensität erheblich. Das Ergebnis ist ein drastisch verkürzter Kühlzyklus, der die Geräteumschlagraten und die Gesamtproduktivität des Werks verbessert.

Kontrolle der Materialqualität

Schnelles Abkühlen muss sorgfältig gesteuert werden, um eine Beschädigung des Produkts zu vermeiden. Die Sprühintensität kann angepasst werden, um die Abkühlrate des Schutzgases im Ofen zu steuern.

Diese präzise Steuerung verhindert übermäßige Temperaturgradienten zwischen der Innen- und Außenseite des Materials (z. B. Stahlspulen). Durch die Steuerung dieses Gradienten verhindert das System mechanische Eigenschaftsdefekte, die durch thermischen Schock verursacht werden.

Verständnis der Kompromisse

Obwohl für die Stabilität unerlässlich, bergen Wasserkühlsysteme spezifische Betriebsrisiken, die gemanagt werden müssen.

Das Risiko von Leckagen

Der kritischste Kompromiss ist die Einführung von Wasser in die Nähe einer Hochtemperatur-Vakuumkammer. Ein Leck in den Vakuumraum kann zu einer schnellen Dampfexpansion führen, die potenziell katastrophale Druckspitzen verursacht.

Die routinemäßige Wartung der Rohrleitungen und der Mantelintegrität ist unerlässlich, um diese Sicherheitsgefahr zu vermeiden.

Wartungskomplexität

Umlaufende Wassersysteme sind anfällig für Ablagerungen und Mineralienbildung im Laufe der Zeit. Diese Ablagerungen isolieren die Rohre und verringern die Wärmeübertragungseffizienz.

Um die erforderliche Manteltemperatur von <45 °C aufrechtzuerhalten, müssen die Betreiber die Wasserqualität behandeln und regelmäßige Entkalkungsarbeiten durchführen.

Sicherstellung des Betriebserfolgs

Um die Vorteile Ihres Kühlsystems zu maximieren, stimmen Sie Ihre Wartungsstrategie auf Ihre spezifischen Betriebsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie die Überwachung der Auslasstemperatur des Wassers und der Oberflächenflecken des Mantels, um sicherzustellen, dass diese niemals den Sicherheitsschwellenwert von 45 °C überschreiten.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt: Investieren Sie in einstellbare Sprühkühlersteuerungen, um die Wärmeextraktionsraten zu maximieren, ohne die metallurgischen Eigenschaften Ihrer Ladung zu beeinträchtigen.

Das Kühlsystem ist nicht nur ein Zubehör; es ist die grundlegende Komponente, die eine sichere thermische Extremverarbeitung innerhalb einer begrenzten mechanischen Struktur ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Glühen | Auswirkung auf die Stabilität |

|---|---|---|

| Kühlung der Vakuumdichtung | Hält Dichtungen unter 45 °C | Verhindert Lecks & erhält hermetische Integrität |

| Wassermantel | Absorbiert überschüssige Mantelwärme | Verhindert strukturelle Verformung & thermische Ausdehnung |

| Sprühkühlung | Erzwungene Wärmeextraktion | Verkürzt Produktionszyklen & erhöht den Durchsatz |

| Gradientenregelung | Steuert die Kühlrate des Gases | Verhindert Materialfehler durch thermischen Schock |

Maximieren Sie Ihre Ofenleistung mit KINTEK

Lassen Sie nicht zu, dass thermische Belastungen Ihre Produktionseffizienz beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch fachkundige F&E und Präzisionsfertigung unterstützt werden. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen.

Unser Wert für Sie:

- Verbesserte Langlebigkeit der Ausrüstung: Schützen Sie Ihre Investition mit fortschrittlichen Kühldesigns.

- Optimierter Durchsatz: Verkürzen Sie Kühlzyklen mit präzisionsgefertigten Sprühsystemen.

- Kundenspezifische Lösungen: Maßgeschneiderte Konfigurationen für spezifische Glüh- und Wärmebehandlungsanforderungen.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum mehrere Vakuum- & Argonzyklen für Hochentropielegierungen? Erreichen Sie höchste Reinheit & chemische Präzision!

- Was sind die Vorteile von kundenspezifischen Vakuumöfen in der modernen Fertigung? Erreichen Sie Präzision und Effizienz in Ihren Prozessen

- Wie verbessert ein Glockenmantel-Plasmanitrierofen GGG60 Sphäroguss? Überlegene Oberflächenhärtungslösungen

- Was ist die Funktion eines Vakuumofens bei TiN/MoS2-Beschichtungen? Beherrschen Sie den Härtungsprozess für überlegene Filmintegrität

- Was ist die Notwendigkeit der Verwendung einer Vakuumkammer vor dem Aushärten von Epoxidharz? Eliminieren Sie Defekte für überlegene Materialintegrität

- Was sind die technischen Vorteile der Verwendung eines Vakuumtrockenschranks? Schutz von WC-Co-Ni-Pulvern vor Oxidation

- Wie funktioniert ein Vakuumsinterofen hinsichtlich der Beheizung? Präzisionssintern für überlegene Materialien meistern

- Warum wird beim Sintern von Al-Ti-Zr eine langsame Erwärmung (600-700°C) verwendet? Beherrschen Sie den Aluminiumphasenübergang für den Erfolg.