Im Kern bietet ein Vakuumlöt-Ofen eine überlegene Methode zur Herstellung starker, sauberer und dimensionsstabiler Metallbaugruppen. Dies wird erreicht, indem der Fügeprozess in einer Hochvakuumumgebung durchgeführt wird, was die atmosphärische Kontamination eliminiert und eine extrem präzise thermische Steuerung ermöglicht, wodurch die Oxidation und Teileverformung vermieden wird, die bei anderen Verfahren üblich sind.

Der grundlegende Vorteil des Vakuumlötens liegt nicht nur in der Verbindung selbst, sondern in der unberührten, kontrollierten Umgebung, in der sie hergestellt wird. Diese Umgebung ist der Schlüssel zur Erzielung unvergleichlicher Qualität, zum Verbinden komplexer Materialien und zur Gewährleistung eines wiederholbaren Prozesses für Hochleistungsanwendungen.

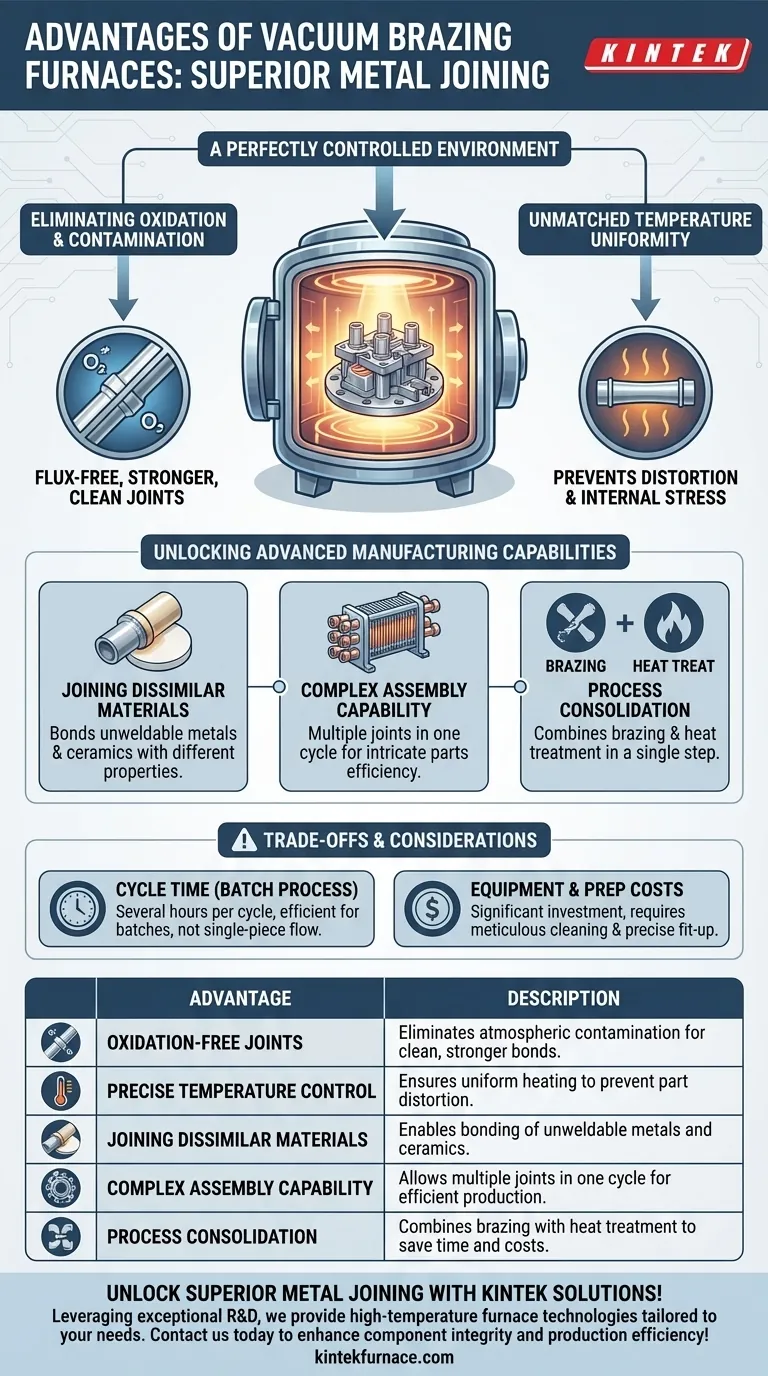

Der Kernvorteil: Eine perfekt kontrollierte Umgebung

Das „Vakuum“ beim Vakuumlöten ist die Quelle seiner Hauptvorteile. Durch die Entfernung von Luft und anderen Gasen schafft der Ofen einen idealen Zustand für das Fügen von Metallen, der bei Prozessen an der freien Luft nicht erreicht werden kann.

Beseitigung von Oxidation und Kontamination

Beim traditionellen Löten oder Schweißen bilden sich schnell Oxide auf den heißen Metalloberflächen durch den Sauerstoff in der Luft. Diese Oxide behindern den Fluss des Lötmetalls und können sich in der Verbindung festsetzen, wodurch Schwachstellen entstehen.

Das Vakuumlöten eliminiert diese Variable vollständig. Durch das Arbeiten in einem nahezu perfekten Vakuum gibt es keinen Sauerstoff, der Oxide bilden könnte. Dies führt zu außergewöhnlich sauberen, flussmittelfreien Verbindungen, die von Natur aus stärker und zuverlässiger sind.

Erreichung unübertroffener Temperaturuniformität

Ein Vakuumofen erhitzt die gesamte Bauteilbaugruppe langsam und gleichmäßig durch Strahlung. Dies unterscheidet sich grundlegend vom Schweißen, bei dem intensive, lokalisierte Hitze mit einem Brenner oder Lichtbogen zugeführt wird.

Diese gleichmäßige Erwärmung beseitigt Temperaturgradienten im gesamten Teil. Folglich entstehen keine inneren Spannungen, und empfindliche oder komplexe Teile werden nicht verzogen oder verformt. Diese Präzision ist entscheidend für Komponenten mit engen Maßtoleranzen.

Erschließung fortschrittlicher Fertigungsmöglichkeiten

Die kontrollierte Umgebung eines Vakuumofens eröffnet technische Lösungen, die sonst unpraktisch oder unmöglich wären.

Verbinden unterschiedlicher und nicht schweißbarer Materialien

Der sanfte, gleichmäßige Heizzyklus ermöglicht das erfolgreiche Verbinden von Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten, wie Kupfer mit Stahl oder sogar Metallen mit Keramiken.

Darüber hinaus gelten viele hochfeste Legierungen, die in der Luft- und Raumfahrt sowie in medizinischen Anwendungen eingesetzt werden, bei herkömmlichen Techniken als „nicht schweißbar“. Das Vakuumlöten ist oft die einzig praktikable Methode, um sie zu verbinden.

Erstellung komplexer Baugruppen mit mehreren Verbindungen

Da der gesamte Ofen die Wärmequelle ist, gibt es keine Begrenzung für die Anzahl der Verbindungen, die in einem einzigen Zyklus hergestellt werden können.

Ingenieure können komplexe Baugruppen mit Dutzenden oder sogar Hunderten von Verbindungen entwerfen, das Lötmaterial einbringen und die gesamte Struktur auf einmal löten. Dies bietet einen massiven Effizienzgewinn für die Herstellung filigraner Teile wie Wärmetauscher oder Sensoranordnungen.

Kombination von Löten und Wärmebehandlung

Die programmierbaren Heiz- und Abkühlzyklen des Ofens können so gestaltet werden, dass metallurgische Wärmebehandlungen – wie Härten, Glühen oder Entspannen – innerhalb desselben Prozesslaufs durchgeführt werden.

Diese Konsolidierung von Schritten, bekannt als „One-Shot“-Verarbeitung, spart erhebliche Zeit, Energie und Materialhandhabungskosten und optimiert den gesamten Produktionsablauf.

Die Abwägungen verstehen

Obwohl Vakuumlöten leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Zykluszeit und Chargenverarbeitung

Ein Vakuumofenzyklus umfasst mehrere Stufen: Laden, Evakuieren der Kammer auf Vakuum, Aufheizen, Löten, Abkühlen und Entlüften. Dieser Prozess kann mehrere Stunden dauern.

Dies macht es inhärent zu einem Chargenprozess. Er ist äußerst effizient für die gleichzeitige Verarbeitung vieler Teile, eignet sich jedoch weniger für eine Hochvolumen-Fließfertigung, bei der die Geschwindigkeit pro Teil die primäre Kennzahl ist.

Ausrüstungs- und Vorbereitungskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Maschinen, die eine spezialisierte Wartung erfordern.

Der Prozess ist auch weniger nachsichtig bei schlechter Vorbereitung. Teile müssen penibel gereinigt und mit präzisen Fugenabständen montiert werden, um sicherzustellen, dass die Kapillarwirkung der Lötlegierung korrekt funktioniert. Jegliche Verunreinigungen können die gesamte Charge ruinieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Fügeverfahrens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf Bauteilintegrität und Präzision liegt: Das Vakuumlöten ist die überlegene Wahl für die Herstellung spannungsfreier, verzugsfreier Baugruppen, insbesondere für komplexe oder dünnwandige Teile.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher oder fortschrittlicher Materialien liegt: Dieser Prozess ermöglicht das Verbinden von Materialien, die nicht geschweißt werden können oder unterschiedliche thermische Eigenschaften aufweisen.

- Wenn Ihr Hauptaugenmerk auf skalierbarer Produktionsqualität liegt: Das Vakuumlöten liefert unübertroffene Wiederholbarkeit und ermöglicht es Ihnen, das Löten und die Wärmebehandlung in einem einzigen, automatisierten und hocheffizienten Schritt zu konsolidieren.

Letztendlich ist die Einführung des Vakuumlötens eine strategische Entscheidung für Anwendungen, bei denen die endgültige Qualität, Festigkeit und Präzision des Bauteils nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Oxidfreie Verbindungen | Eliminiert atmosphärische Kontamination für saubere, flussmittelfreie und stärkere Bindungen. |

| Präzise Temperaturkontrolle | Gewährleistet eine gleichmäßige Erwärmung, um Verformungen und innere Spannungen des Teils zu verhindern. |

| Verbinden unterschiedlicher Materialien | Ermöglicht das Verbinden von nicht schweißbaren Metallen und Keramiken mit unterschiedlichen thermischen Eigenschaften. |

| Fähigkeit zu komplexen Baugruppen | Ermöglicht mehrere Verbindungen in einem Zyklus für die effiziente Herstellung filigraner Teile. |

| Prozesskonsolidierung | Kombiniert Löten und Wärmebehandlung in einem einzigen Schritt, um Zeit und Kosten zu sparen. |

Erzielen Sie überlegenes Metallfügen mit den fortschrittlichen Vakuumlötlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofentechnologien, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Bauteilintegrität und Produktionseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung