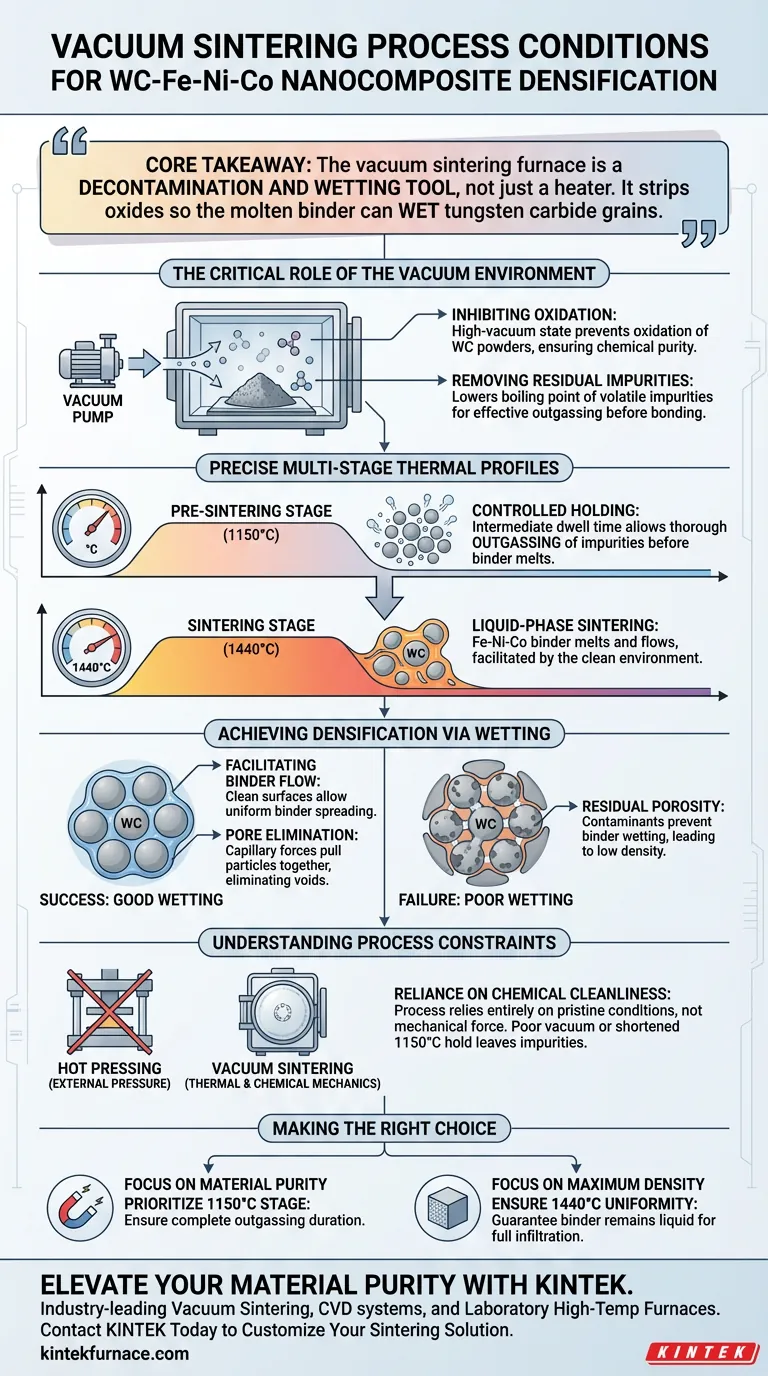

Um die Verdichtung von WC-Fe-Ni-Co-Nanokompositen zu erreichen, bietet ein Vakuum-Sinterofen eine Hochvakuumumgebung, gepaart mit einem präzisen, mehrstufigen thermischen Profil, das typischerweise Haltephasen bei 1150°C und 1440°C beinhaltet. Dieser Prozess ist darauf ausgelegt, Oxidation zu verhindern und Restverunreinigungen zu entfernen, wodurch die notwendigen Bedingungen für die Flüssigphasensinterung geschaffen werden.

Kernbotschaft Der Vakuum-Sinterofen ist nicht nur ein Heizgerät; er ist ein Werkzeug zur Dekontamination und Benetzung. Seine Hauptfunktion besteht darin, Oxide und Verunreinigungen von den Pulveroberflächen zu entfernen, damit die geschmolzene Fe-Ni-Co-Bindemittelschicht die Wolframcarbidkörner vollständig "benetzen" kann, was das Material ohne externen Druck zur theoretischen Dichte treibt.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung von Oxidation

Das Vorhandensein von Sauerstoff ist für Wolframcarbid (WC)-Komposite nachteilig. Ein Vakuum-Sinterofen arbeitet in einem Hochvakuumzustand, um die Oxidation der Carbidpulver während des Erwärmungsprozesses zu verhindern. Dies stellt sicher, dass die chemische Zusammensetzung des Komposits rein und stabil bleibt.

Entfernung von Restverunreinigungen

Bevor das Material seine maximale Sintertemperatur erreicht, muss es gereinigt werden. Die Vakuumumgebung senkt den Siedepunkt flüchtiger Verunreinigungen und erleichtert deren Entfernung. Diese Extraktion von Verunreinigungen ist unerlässlich, um die Oberflächen der Körner für die Bindung vorzubereiten.

Präzise mehrstufige thermische Profile

Die Vorsinterstufe (1150°C)

Der Ofen fährt nicht direkt auf die maximale Temperatur. Er nutzt eine kontrollierte Haltephase, insbesondere bei 1150°C. Diese Zwischenhaltezeit ermöglicht die vollständige Ausgasung von Verunreinigungen, bevor die Bindemittelschicht schmilzt.

Die Sinterstufe (1440°C)

Nach der Reinigungsphase wird die Temperatur auf 1440°C erhöht. Dies ist die kritische Zone für die Flüssigphasensinterung. Bei dieser Temperatur schmilzt und fließt das Fe-Ni-Co-Bindemittel, unterstützt durch die in den vorherigen Phasen geschaffene saubere Umgebung.

Verdichtung durch Benetzung erreichen

Förderung des Binderflusses

Das ultimative Ziel dieser Prozessbedingungen ist die "Benetzung". Da das Vakuum Oxide und Verunreinigungen entfernt hat, kann das verflüssigte Fe-Ni-Co-Bindemittel gleichmäßig auf der Oberfläche der Wolframcarbid (WC)-Körner verteilt werden.

Poreneliminierung

Während das Bindemittel die WC-Körner benetzt, ziehen Kapillarkräfte die Partikel zusammen. Diese Aktion eliminiert die Hohlräume und Poren zwischen den Pulverpartikeln. Das Ergebnis ist eine dichte, hochharte Legierung, die auf chemischer Benetzung und nicht auf mechanischer Kraft beruht.

Verständnis der Prozessbeschränkungen

Abhängigkeit von chemischer Sauberkeit

Im Gegensatz zum Heißpressen, das die Verdichtung durch externen mechanischen Druck (oft 30 MPa oder mehr) erzwingt, beruht das Vakuumsintern vollständig auf thermischen und chemischen Mechanismen. Wenn die Vakuumqualität schlecht ist oder die 1150°C-Haltezeit verkürzt wird, verbleiben Verunreinigungen auf den Körnern.

Die Folge schlechter Benetzung

Wenn die Oberflächen nicht sauber sind, kann das Bindemittel die Carbidkörner nicht effektiv benetzen. Dies führt zu Restporosität und einem Versagen, die volle Dichte zu erreichen. Der Prozess ist unnachgiebig in Bezug auf Kontamination; die Umgebung muss makellos sein, damit die flüssige Phase korrekt funktioniert.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von WC-Fe-Ni-Co-Nanokompositen zu maximieren, müssen Sie die Ofenparameter an das spezifische Verhalten des Materials anpassen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Dauer und Vakuumqualität während der Haltephase bei 1150°C, um eine vollständige Ausgasung von Verunreinigungen sicherzustellen, bevor sich die flüssige Phase bildet.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie eine präzise Temperaturuniformität während der Sinterphase bei 1440°C sicher, um zu gewährleisten, dass das Fe-Ni-Co-Bindemittel lange genug flüssig bleibt, um die WC-Kornstruktur vollständig zu durchdringen und zu benetzen.

Der Erfolg beim Vakuumsintern hängt davon ab, die unterschiedlichen Funktionen jeder Heizphase zu respektieren, um ein loses Pulver in eine feste, Hochleistungslegierung zu verwandeln.

Zusammenfassungstabelle:

| Prozessbedingung | Temperatur | Schlüsselziel |

|---|---|---|

| Hochvakuumumgebung | N/A | Verhindert Oxidation & erleichtert Ausgasung von Verunreinigungen |

| Vorsinterhaltezeit | 1150°C | Vollständige Reinigung der Pulveroberflächen & Vorbereitung der Kornbenetzung |

| Flüssigphasensinterung | 1440°C | Schmelzen des Fe-Ni-Co-Bindemittels zur Poreneliminierung durch Kapillarkraft |

| Verdichtungsmechanismus | Spitzentemp. | Chemische Benetzung & Poreneliminierung ohne externen Druck |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Das Erreichen der theoretischen Dichte in Nanokompositen erfordert mehr als nur Wärme – es erfordert präzise Vakuumkontrolle. KINTEK bietet branchenführende Vakuum-Sinteranlagen, CVD-Systeme und Labor-Hochtemperaturöfen, die darauf ausgelegt sind, die für die Flüssigphasensinterung notwendigen makellosen Umgebungen aufrechtzuerhalten.

Mit Unterstützung von Experten in F&E und fortschrittlicher Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen thermischen Profile und Vakuum-Anforderungen zu erfüllen. Ob Sie die Produktion von WC-Fe-Ni-Co skalieren oder neue Legierungszusammensetzungen erforschen, unser Ingenieurteam steht bereit, um Ihnen bei der Optimierung Ihrer Ergebnisse zu helfen.

Kontaktieren Sie KINTEK noch heute, um Ihre Sinterlösung anzupassen

Visuelle Anleitung

Referenzen

- Maksim Krinitcyn, М. И. Лернер. Structure and Properties of WC-Fe-Ni-Co Nanopowder Composites for Use in Additive Manufacturing Technologies. DOI: 10.3390/met14020167

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Vorteile bietet das Vakuumsintern? Erzielen Sie überragende Materialeigenschaften und Reinheit

- Warum ist es notwendig, für die Herstellung von PrVSb3-Einkristallen ein Hochvakuum aufrechtzuerhalten? Sicherstellung von Reinheit und Stöchiometrie

- Welche Rolle spielt das Discrete Ordinates (DO)-Modell bei der Simulation von Vakuumöfen? Beherrschen Sie den Strahlungswärmetransport

- Was ist die Hauptfunktion eines Hochvakuum-Hartlötofens? Stärkere Legierungsverbindungen erzielen

- Wie werden Heizelemente in Vakuumöfen montiert? Für zuverlässige, gleichmäßige Heizung sorgen

- Welche Faktoren sollten bei der Wahl zwischen Argon und Stickstoff für Vakuumofenanwendungen berücksichtigt werden? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie haben sich Graphit-Heizelemente für den Einsatz in Vakuumöfen entwickelt? Erreichen Sie 3000°C Präzision & Zuverlässigkeit

- Welche Klassifizierungen von Betriebsdruck werden bei der Vakuumwärmebehandlung verwendet? Optimieren Sie Ihren Prozess für Qualität und Effizienz