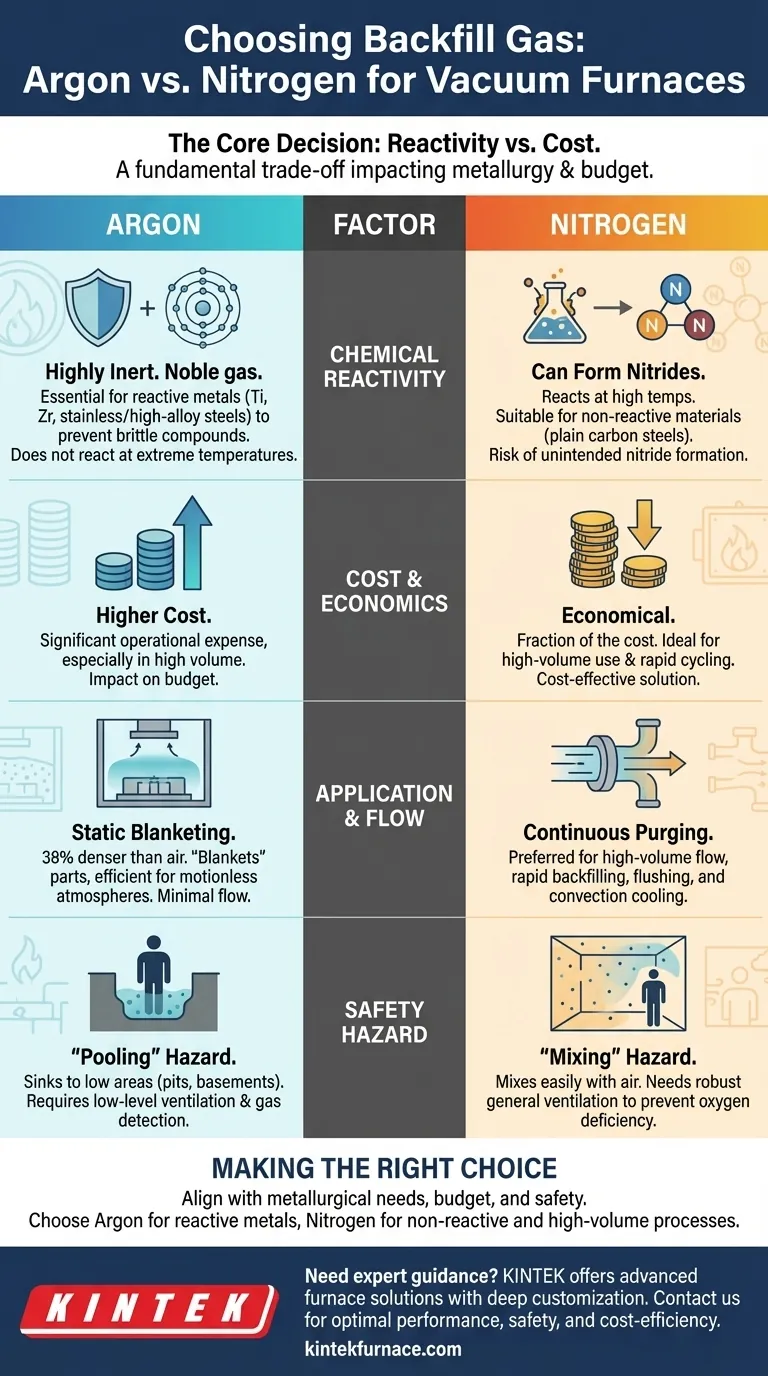

Bei der Auswahl eines Spülgases für einen Vakuumofen sind die wichtigsten zu berücksichtigenden Faktoren die chemische Reaktivität des zu verarbeitenden Materials, die Betriebstemperatur, die Gesamtkosten und die spezifischen Sicherheitsprotokolle Ihrer Einrichtung. Argon bietet eine überlegene Inertheit für empfindliche Metalle zu einem höheren Preis, während Stickstoff eine kostengünstige Lösung für Materialien darstellt, bei denen die Nitridbildung kein Problem darstellt.

Die Wahl zwischen Argon und Stickstoff ist im Grunde ein Kompromiss. Argon bietet eine nahezu vollständige chemische Inertheit, die für reaktive Materialien bei hohen Temperaturen entscheidend ist. Stickstoff bietet einen erheblichen Kostenvorteil, birgt aber das Risiko, bei bestimmten Metallen unbeabsichtigte Nitride zu bilden.

Die Kernentscheidung: Reaktivität vs. Kosten

Der wichtigste Faktor bei Ihrer Entscheidung ist, wie das Gas bei Prozesstemperaturen mit Ihren Materialien interagiert. Diese Interaktion wirkt sich direkt auf die metallurgischen Eigenschaften und die endgültige Produktqualität aus.

Argon: Der inerte Schutz

Argon ist ein Edelgas, das heißt, es ist chemisch inert und reagiert auch bei extremen Temperaturen nicht mit anderen Elementen. Dies macht es zur unverzichtbaren Wahl für die Wärmebehandlung hochreaktiver Metalle.

Materialien wie Titan, Zirkonium und bestimmte rostfreie oder hochlegierte Stähle erfordern Argon. Die Verwendung eines weniger inerten Gases würde zur Bildung spröder Verbindungen auf der Materialoberfläche führen, wodurch deren Integrität beeinträchtigt würde.

Der Hauptnachteil von Argon sind seine höheren Kosten im Vergleich zu Stickstoff, was die Betriebskosten erheblich beeinflussen kann, insbesondere in Betrieben mit hohem Volumen.

Stickstoff: Das wirtschaftliche Arbeitspferd

Stickstoff ist deutlich günstiger als Argon und eignet sich für eine Vielzahl von Wärmebehandlungsanwendungen, bei denen die Materialreaktivität kein Problem darstellt.

Es bietet einen hervorragenden Schutz vor Oxidation für Materialien wie unlegierte Kohlenstoffstähle und einige Werkzeugstähle. Bei hohen Temperaturen kann Stickstoff jedoch mit bestimmten Elementen reagieren und Nitride bilden.

Obwohl dies manchmal beabsichtigt ist (bei Nitrierprozessen), ist diese unbeabsichtigte Nitridbildung oft schädlich, weshalb Stickstoff für die zuvor genannten reaktiven Metalle ungeeignet ist.

Praktische Anwendung: Gasverhalten und -strömung

Die physikalischen Eigenschaften jedes Gases beeinflussen, wie sie am besten in der Ofenkammer verwendet werden und wie sie sich in der umgebenden Anlage verhalten.

Statisches Blanketing mit Argon

Argon ist etwa 38 % dichter als Luft. Diese Dichte ermöglicht es ihm, Teile im Ofen effektiv zu „überdecken“ und eine stabile, schützende Schicht zu bilden, die leichtere Gase mit minimaler Strömung verdrängt.

Dies macht Argon hocheffizient für Prozesse, die eine statische, bewegungslose Schutzatmosphäre erfordern.

Kontinuierliches Spülen mit Stickstoff

Aufgrund seiner geringeren Kosten ist Stickstoff das bevorzugte Gas für Anwendungen, die große Volumenströme erfordern.

Dazu gehören schnelles Wiederbefüllen, kontinuierliches Spülen zum Entfernen von Verunreinigungen oder konvektionsunterstützte schnelle Abkühlzyklen, bei denen große Gasmengen zirkuliert werden, um Wärme abzuführen.

Die Kompromisse verstehen: Sicherheit und Handhabung

Beide Gase sind ungiftig, aber einfache Erstickungsgase, was bedeutet, dass sie in einem geschlossenen Raum Sauerstoff verdrängen und zum Ersticken führen können. Ihre unterschiedlichen Dichten schaffen unterschiedliche Sicherheitsrisiken, die unterschiedliche Minderungsstrategien erfordern.

Das Erstickungsrisiko beider Gase

Weder Argon noch Stickstoff sind durch Geruch erkennbar, was Gasüberwachung und ordnungsgemäße Belüftung absolut entscheidend macht. Ein Leck in einem geschlossenen Bereich kann schnell eine sauerstoffarme Atmosphäre schaffen.

Argons „Sammelgefahr“

Da Argon dichter als Luft ist, sinkt es ab und sammelt sich in tiefer gelegenen Bereichen an. Ausgetretenes Argon kann Wartungsgruben, Gräben oder Keller füllen und eine versteckte und tödliche Falle schaffen. Einrichtungen, die Argon verwenden, müssen eine tiefe Belüftung und Gasdetektion in Betracht ziehen.

Stickstoffs „Mischgefahr“

Stickstoff hat eine Dichte, die der Luft sehr ähnlich ist, daher mischt er sich leicht und verteilt sich im Raum. Dies kann ihn in schlecht belüfteten Räumen gefährlicher machen, da er die Sauerstoffkonzentration der gesamten Atmosphäre reduziert, anstatt sich in einem Bereich abzusetzen. Eine robuste allgemeine Belüftung ist von größter Bedeutung.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung muss mit Ihren spezifischen metallurgischen Anforderungen, Ihrem Budget und Ihrer Sicherheitsinfrastruktur übereinstimmen.

- Wenn Sie reaktive Materialien verarbeiten (wie Titan oder bestimmte Refraktärmetalle): Sie müssen Argon verwenden, um unerwünschte Nitridbildung zu verhindern und die metallurgische Integrität des Endprodukts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht-reaktiven Materialien liegt (wie unlegierte Kohlenstoffstähle): Stickstoff bietet effektiven Schutz vor Oxidation zu einem Bruchteil der Kosten, was ihn zur klaren wirtschaftlichen Wahl macht.

- Wenn Sie Spülungen mit hohem Volumen oder schnelle Abkühlung durchführen: Die geringen Kosten von Stickstoff machen ihn zur einzigen praktischen Option für Prozesse, die große Mengen an Gas verbrauchen.

- Wenn Ihre Einrichtung über geschlossene tiefer gelegene Bereiche oder Inspektionsgruben verfügt: Seien Sie besonders vorsichtig mit Argon und stellen Sie sicher, dass Sie eine spezielle tiefe Belüftung und Gasüberwachung installiert haben, um sein "Sammelrisiko" zu mindern.

Letztendlich ist die Auswahl des richtigen Gases nicht nur eine betriebliche Entscheidung; es ist eine strategische Entscheidung, die sich direkt auf Ihre Produktqualität, Sicherheit und Rentabilität auswirkt.

Zusammenfassungstabelle:

| Faktor | Argon | Stickstoff |

|---|---|---|

| Chemische Reaktivität | Hoch inert, ideal für reaktive Metalle wie Titan | Kann Nitride bilden, geeignet für nicht-reaktive Materialien wie Kohlenstoffstähle |

| Kosten | Höhere Kosten | Geringere Kosten, wirtschaftlich für den Einsatz in großen Mengen |

| Sicherheitsrisiko | Sammelt sich in tiefen Bereichen an, erfordert tiefe Belüftung | Mischt sich mit Luft, erfordert robuste allgemeine Belüftung |

| Anwendung | Statisches Blanketing für empfindliche Prozesse | Kontinuierliches Spülen und schnelle Abkühlung |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Gases für Ihren Vakuumofen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Mit starken, tiefgreifenden Anpassungsfähigkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen, um optimale Leistung, Sicherheit und Kosteneffizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborprozesse verbessern können!

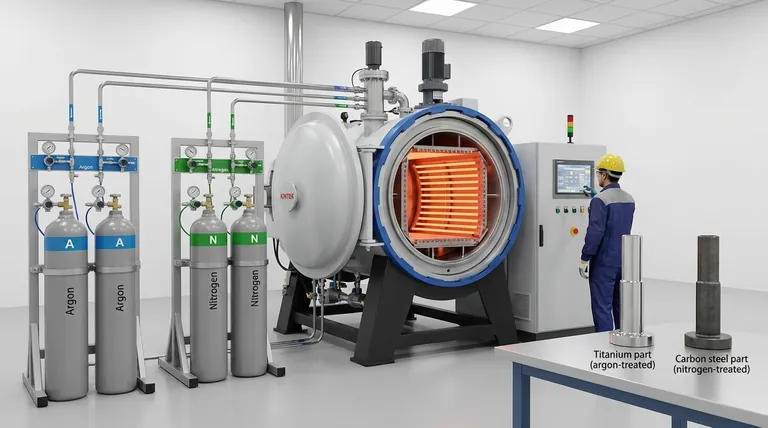

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte