Im Kern liefert das Vakuumsintern Teile mit überragenden Materialeigenschaften, makellosen Oberflächen und außergewöhnlicher Reinheit. Durch die Durchführung des Prozesses in einer kontrollierten, sauerstofffreien Umgebung eliminiert es das Risiko von Oxidation und Kontamination, die herkömmliche Methoden plagen, was zu Bauteilen mit höherer Dichte, höherer Festigkeit und einem geringeren Bedarf an Nachbearbeitung führt.

Der grundlegende Vorteil des Vakuumsinterns ist nicht nur die Entfernung von Luft, sondern die Schaffung einer aktiven Umgebung, die eine ideale Materialkonsolidierung fördert und gleichzeitig die unerwünschten chemischen Reaktionen verhindert, die die endgültige Integrität und Leistung eines Bauteils beeinträchtigen.

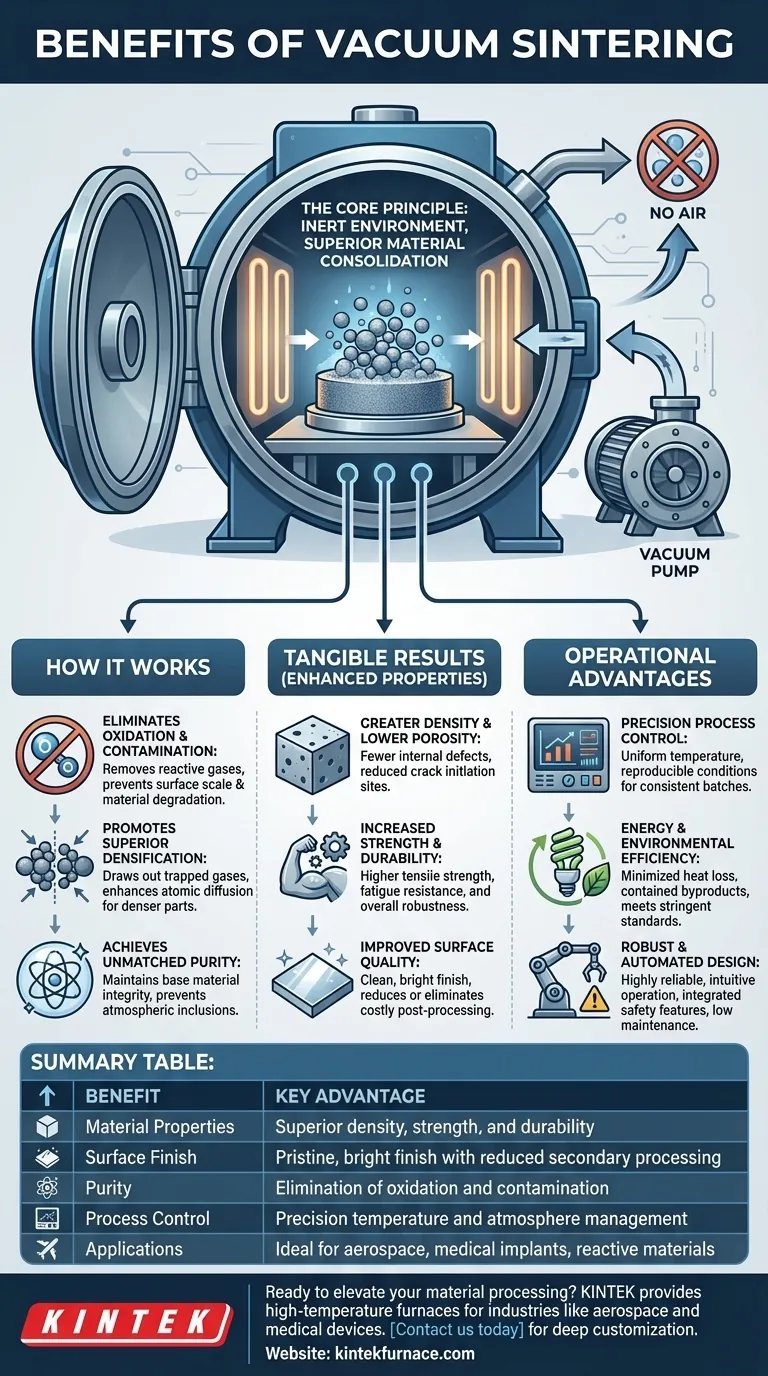

Das Kernprinzip: Wie ein Vakuum das Sintern transformiert

Um die Vorteile zu verstehen, müssen Sie zunächst die Physik verstehen. Ein Vakuum verändert die Sinterumgebung grundlegend und wandelt sie von einer reaktiven Atmosphäre in einen kontrollierten, inerten Zustand um, der das Material aktiv verbessert.

Eliminierung von Oxidation und Kontamination

Atmosphärische Luft ist reich an Sauerstoff, Stickstoff und Wasserdampf, die alle bei hohen Temperaturen mit Materialien reagieren können. Dies führt zur Bildung von Oxiden und anderen Verbindungen, die die Materialeigenschaften beeinträchtigen.

Ein Vakuum entfernt diese reaktiven Gase. Dies ist nicht nur ein passiver Vorteil; es ist eine absolute Voraussetzung für die Verarbeitung oxidationsempfindlicher Materialien wie Titan, refraktärer Metalle und bestimmter fortschrittlicher Keramiken.

Förderung überragender Verdichtung

Das Sintern funktioniert durch das Verbinden von Materialpartikeln, und ein Hauptziel ist die Eliminierung der leeren Räume oder Poren zwischen ihnen. Eine Vakuumumgebung unterstützt diesen Prozess aktiv.

Durch die Reduzierung des externen Drucks hilft ein Vakuum, in den Poren des Materials eingeschlossene Gase zu entfernen. Dies erleichtert den Kollaps dieser Hohlräume und verstärkt die atomare Diffusion, wodurch die Partikel vollständiger gebunden werden und ein dichteres, festeres Endteil entsteht.

Erzielung unübertroffener Reinheit

Über die Verhinderung von Oxidation hinaus erhält das Vakuum die chemische Reinheit des Grundmaterials. Es verhindert, dass schädliche Komponenten der Atmosphäre in das Endteil gelangen, und stellt so sicher, dass seine Leistungsmerkmale den Auslegungsspezifikationen des Materials entsprechen.

Die greifbaren Ergebnisse: Verbesserte mechanische Eigenschaften

Die kontrollierte Umgebung eines Vakuumofens führt direkt zu messbaren Verbesserungen des Endprodukts. Dies sind keine geringfügigen Zuwächse; sie sind oft transformativ.

Höhere Dichte und geringere Porosität

Als direkte Folge der verbesserten Gasentfernung aus den Poren erreichen vakuumgesinterte Teile durchweg höhere Enddichten. Eine geringere Porosität bedeutet weniger interne Defektstellen, an denen Risse entstehen können, was ein entscheidender Faktor für die Leistung ist.

Erhöhte Festigkeit und Haltbarkeit

Eine höhere Dichte und Reinheit korrelieren direkt mit verbesserten mechanischen Eigenschaften. Vakuumgesinterte Bauteile weisen eine höhere Zugfestigkeit, Ermüdungsbeständigkeit und allgemeine Haltbarkeit im Vergleich zu Bauteilen auf, die in einer konventionellen Atmosphäre gesintert wurden.

Verbesserte Oberflächenqualität

Oxidation auf der Oberfläche eines Teils erzeugt eine raue, verfärbte Zunderschicht, die oft durch kostspielige und zeitraubende Nachbearbeitungsschritte wie Schleifen oder Bearbeiten entfernt werden muss.

Da das Vakuumsintern diese Oberflächenoxidation verhindert, kommen die Teile mit einer sauberen, hellen Oberfläche aus dem Ofen, was den Bedarf an mechanischer Nacharbeit erheblich reduziert oder sogar eliminiert.

Die operativen Vorteile verstehen

Über das Teil selbst hinaus bieten moderne Vakuumöfen erhebliche Prozess- und Betriebsvorteile, die zu Effizienz und Zuverlässigkeit beitragen.

Präzise Prozesskontrolle

Vakuumöfen bieten ein unübertroffenes Maß an Kontrolle. Die Temperaturgleichmäßigkeit wird durch strategische Platzierung der Heizelemente optimiert, und Thermoelemente ermöglichen eine präzise Überwachung und Einstellung. Dies stellt sicher, dass jede Charge unter genau den gleichen idealen Bedingungen verarbeitet wird.

Energie- und Umwelteffizienz

Fortschrittliche Isoliermaterialien wie Graphitfilz minimieren den Wärmeverlust und reduzieren den Gesamtenergieverbrauch. Darüber hinaus enthält die versiegelte Vakuumkammer alle Prozessnebenprodukte, verhindert die Freisetzung von Abgasen und erfüllt strenge Umweltstandards, ohne teure sekundäre Aufbereitungssysteme zu erfordern.

Robuste und automatisierte Bauweise

Moderne Systeme sind hochautomatisiert für einen intuitiven, zuverlässigen Betrieb. Integrierte Sicherheitsfunktionen, wie Alarme bei Übertemperatur oder Kühlwasserverlust, schützen sowohl die Ausrüstung als auch das Produkt. Diese robuste Bauweise führt zu hoher Zuverlässigkeit und niedrigen laufenden Wartungskosten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Sintermethode hängt vollständig von Ihrem Material und Ihren Leistungsanforderungen ab. Vakuumsintern ist nicht immer notwendig, aber für anspruchsvolle Anwendungen oft der einzig gangbare Weg.

- Wenn Ihr Hauptaugenmerk auf leistungskritischen Bauteilen liegt: Vakuumsintern ist unerlässlich, um die höchste Dichte, Reinheit und Festigkeit zu erreichen, die in Bereichen wie Luft- und Raumfahrt, medizinischen Implantaten und Hochleistungswerkzeugen erforderlich sind.

- Wenn Sie mit reaktiven Materialien arbeiten: Für Materialien wie Titan, Niob oder spezielle Edelstähle ist eine Vakuumumgebung unabdingbar, um katastrophale Oxidation zu verhindern.

- Wenn Ihr Ziel eine makellose Oberfläche ist: Um die Nachbearbeitungskosten zu minimieren und eine saubere, helle Oberfläche direkt aus dem Ofen zu erhalten, ist Vakuumsintern die überlegene Wahl.

Letztendlich ist die Einführung des Vakuumsinterns eine strategische Entscheidung, um die absolut höchste Materialintegrität und Leistung zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialeigenschaften | Überragende Dichte, Festigkeit und Haltbarkeit |

| Oberflächengüte | Makellose, helle Oberfläche mit reduzierter Nachbearbeitung |

| Reinheit | Eliminierung von Oxidation und Kontamination |

| Prozesskontrolle | Präzise Temperatur- und Atmosphärenkontrolle |

| Anwendungen | Ideal für Luft- und Raumfahrt, medizinische Implantate und reaktive Materialien |

Sind Sie bereit, Ihre Materialverarbeitung mit fortschrittlichen Vakuumsinterlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Hochtemperaturöfen wie Vakuum- und Atmosphärenöfen bereitzustellen, die auf Branchen wie Luft- und Raumfahrt sowie medizinische Geräte zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz und Leistung Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?