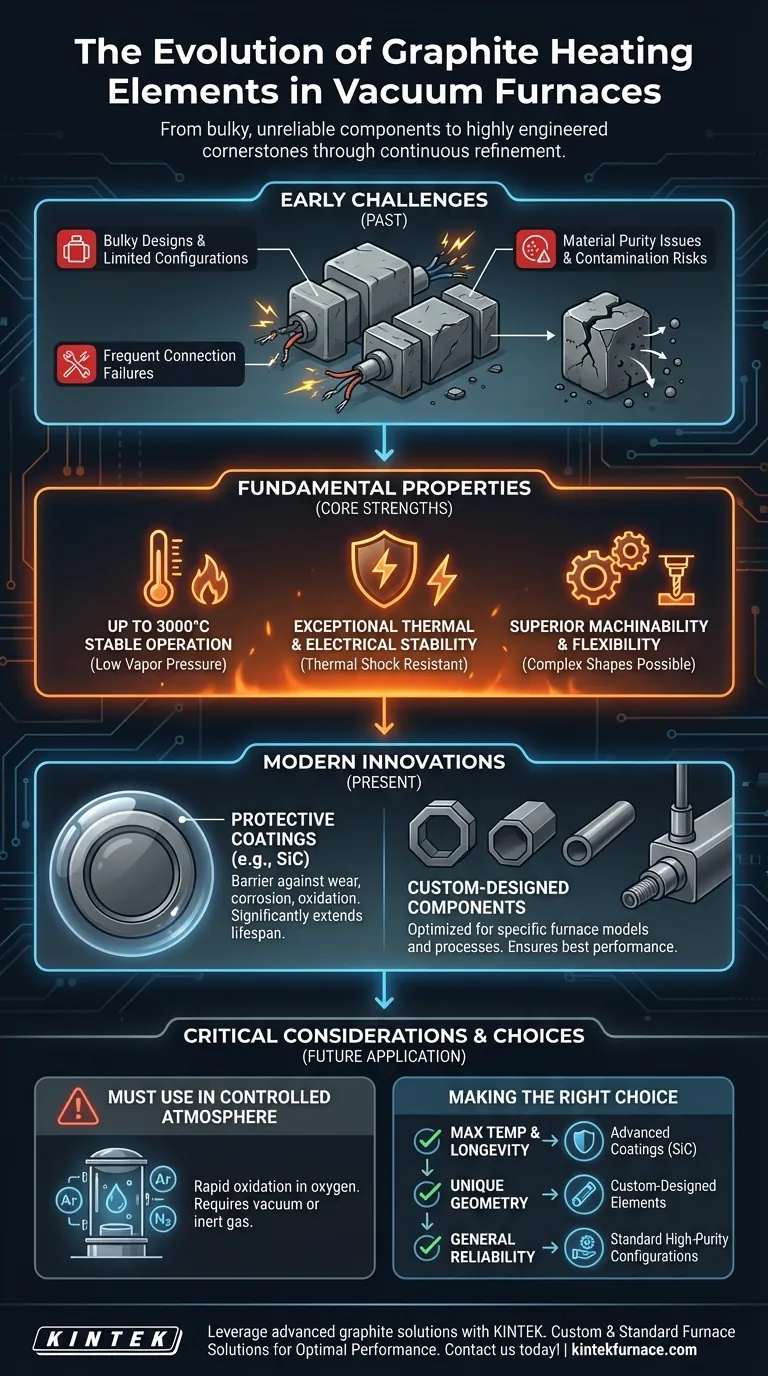

Einfach ausgedrückt: Graphit-Heizelemente haben sich von sperrigen, unzuverlässigen Komponenten zu hochentwickelten, anpassbaren Eckpfeilern moderner Vakuumöfen entwickelt. Frühe Designs litten unter begrenzten Konfigurationen, häufigen Ausfällen elektrischer Verbindungen und Problemen mit der Materialreinheit. Diese Herausforderungen wurden durch Fortschritte in der Materialwissenschaft, Fertigungspräzision und die Entwicklung von schützenden Oberflächenbeschichtungen systematisch überwunden.

Die Entwicklung von Graphit-Heizelementen ist keine Geschichte einer einzigen Erfindung, sondern einer kontinuierlichen Verfeinerung. Der Erfolg des modernen Graphits beruht auf der Lösung früher Designfehler unter Nutzung seiner außergewöhnlichen inhärenten Eigenschaften durch fortschrittliche Beschichtungen und kundenspezifisches Engineering.

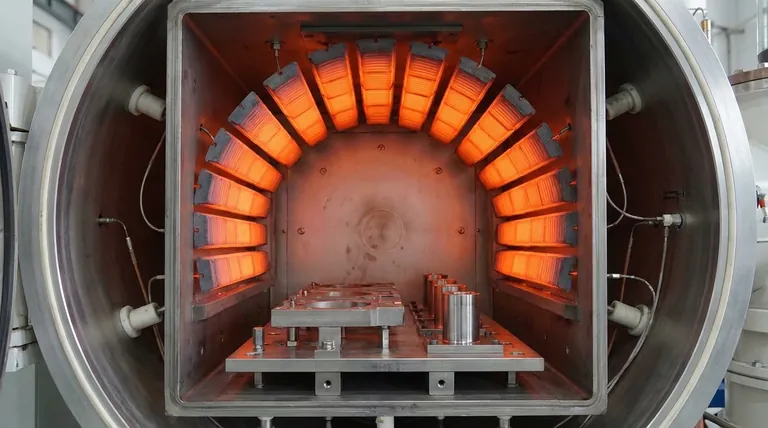

Von frühen Herausforderungen zu moderner Zuverlässigkeit

Die Reise des Graphits in Vakuumöfen war eine des Lösens praktischer Ingenieurprobleme, um das immense Potenzial des Materials zu erschließen.

Überwindung von Design- und Verbindungsfehlern

Frühe Graphitelemente waren oft sperrig und boten wenige Designoptionen. Wichtiger noch, ihre elektrischen Anschlusspunkte waren eine häufige Fehlerquelle, die zu kostspieligen Ausfallzeiten führte.

Moderne Elemente sind in einer Vielzahl von Konfigurationen erhältlich, darunter 360°-Kreis- oder achteckige Anordnungen und flache Band- oder Rohrformen. Diese Designs sind nicht nur vielseitig für verschiedene Heizzonenformen, sondern auch für eine einfache Installation und robuste, zuverlässige elektrische Verbindungen ausgelegt.

Lösung des Kontaminationsproblems

Es gab anfängliche Bedenken, dass Verunreinigungen im Graphit bei hohen Temperaturen austreten und ungünstig mit der Ofenladung reagieren könnten.

Heute produzieren hochentwickelte Herstellungs- und Reinigungsverfahren ein extrem reines und chemisch inertes Material. Dies stellt sicher, dass moderne Graphitelemente die Vakuumumgebung oder die verarbeiteten Materialien nicht kontaminieren.

Die grundlegenden Eigenschaften, die den Erfolg von Graphit vorantreiben

Die Entwicklung von Graphit war möglich, weil seine Kerneigenschaften es für Hochtemperatur-Vakuum-Anwendungen einzigartig geeignet machen.

Unübertroffene Hochtemperaturleistung

Graphit kann in einem Vakuum oder einer inerten Atmosphäre stabil bei Temperaturen bis zu 3000°C betrieben werden, eine Grenze, die nur wenige andere Materialien erreichen.

Dies liegt an seinem extrem hohen Schmelzpunkt und einem geringen Dampfdruck, was bedeutet, dass es in einer Vakuumumgebung nicht leicht sublimiert oder zerfällt.

Außergewöhnliche thermische und elektrische Stabilität

Graphit hat einen geringen Wärmeausdehnungskoeffizienten und eine überlegene Beständigkeit gegen thermische Schocks. Es kann schnelle Heiz- und Kühlzyklen ohne Rissbildung oder Degradation bewältigen.

Seine gute elektrische Leitfähigkeit und sein geringer Widerstand sind genau das, was es ihm ermöglicht, bei angelegtem Strom effizient und gleichmäßig Wärme zu erzeugen.

Überlegene Bearbeitbarkeit und Designflexibilität

Im Gegensatz zu vielen Hochtemperaturmetallen ist Graphit relativ leicht zu bearbeiten. Diese Eigenschaft ermöglicht die Herstellung komplexer und komplizierter Formen, was entscheidend für seine Entwicklung war.

Diese einfache Bearbeitbarkeit ermöglicht direkt die kundenspezifischen Elemente, die heute für spezielle Anwendungen üblich sind.

Schlüssel-Innovationen bei modernen Graphitelementen

Jüngste Fortschritte gingen über die Behebung alter Probleme hinaus und verbesserten aktiv die Leistung und Lebensdauer von Graphit.

Schutzbeschichtungen für verlängerte Lebensdauer

Moderne Graphitteile werden oft mit fortschrittlichen Beschichtungen wie Siliziumkarbid (SiC) behandelt.

Diese Beschichtungen bilden eine Schutzbarriere, die den Graphit vor Verschleiß, Korrosion und Oxidation schützt und die Lebensdauer des Heizelements erheblich verlängert.

Kundenspezifische Komponenten für optimierte Prozesse

Es ist heute üblich, kundenspezifische Graphitteile für bestimmte Ofenmodelle und Prozesse zu erstellen.

Dieser Ansatz optimiert Eigenschaften wie den Temperaturbereich und die chemische Beständigkeit des Elements und gewährleistet die bestmögliche Leistung und Gleichmäßigkeit für eine bestimmte Anwendung.

Verständnis der Kompromisse

Obwohl moderner Graphit außergewöhnlich leistungsfähig ist, ist seine Leistung kontextabhängig.

Die kritische Notwendigkeit einer kontrollierten Atmosphäre

Die bemerkenswerte Hochtemperaturstabilität von Graphit hängt vollständig von seiner Umgebung ab. Wenn es in Gegenwart von Sauerstoff erhitzt wird, wird es schnell oxidieren und sich zersetzen.

Aus diesem Grund werden Graphit-Heizelemente ausschließlich in Vakuumöfen oder Öfen mit einer kontrollierten Inertgasatmosphäre (wie Argon oder Stickstoff) verwendet.

Materialkompatibilität

Obwohl moderner Graphit für die meisten Prozesse chemisch inert ist, ist es dennoch wichtig, seine Wechselwirkung mit den spezifischen zu wärmebehandelnden Materialien zu berücksichtigen.

In bestimmten Nischenanwendungen könnte der direkte Kontakt zwischen Graphit und einem bestimmten Metall bei sehr hohen Temperaturen immer noch ein Problem darstellen, weshalb Schutzbeschichtungen eine wesentliche Barriere darstellen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Graphit-Element-Konfiguration hängt vollständig von Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Langlebigkeit liegt: Suchen Sie nach Elementen, die mit fortschrittlichen Schutzbeschichtungen wie Siliziumkarbid behandelt wurden, um eine Zersetzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einer einzigartigen Ofengeometrie oder einem einzigartigen Prozess liegt: Priorisieren Sie einen Lieferanten, der kundenspezifische Elemente anbietet, um eine optimale Passform und Temperaturgleichmäßigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Zuverlässigkeit liegt: Standard-Kreis- oder Bandkonfigurationen aus hochreinem Graphit sind eine ausgezeichnete und bewährte Wahl für eine Vielzahl von Anwendungen.

Durch das Verständnis dieser Entwicklung können Sie moderne Graphit-Heizelemente sicher auswählen, die präzise und zuverlässige Leistung für Ihren Hochtemperaturprozess liefern.

Zusammenfassungstabelle:

| Entwicklung Meilenstein | Wichtige Fortschritte | Auswirkungen auf die Leistung |

|---|---|---|

| Frühe Designs | Begrenzte Konfigurationen, unzuverlässige Anschlüsse | Häufige Ausfallzeiten, schlechte Gleichmäßigkeit |

| Moderne Elemente | Kundenspezifische Formen (rund, Band, Rohr), robuste Anschlüsse | Verbesserte Zuverlässigkeit, einfache Installation |

| Materialreinheit | Hochreines Graphit, fortschrittliche Reinigung | Chemisch inert, keine Kontamination |

| Schutzbeschichtungen | Siliziumkarbid (SiC) Beschichtungen | Verlängerte Lebensdauer, Oxidationsbeständigkeit |

| Temperaturbereich | Stabiler Betrieb bis 3000°C | Besser als die meisten alternativen Materialien |

Sind Sie bereit, die neuesten Fortschritte bei Graphit-Heizelementen für Ihren Vakuumofen zu nutzen?

Bei KINTEK kombinieren wir außergewöhnliche F&E mit eigener Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Ob Sie Standardkonfigurationen oder tiefgreifend angepasste Elemente für spezielle Anwendungen benötigen, unsere Expertise in der Graphittechnologie gewährleistet optimale Leistung, Langlebigkeit und Temperaturgleichmäßigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme die Fähigkeiten Ihres Labors verbessern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern