Die Hauptfunktion des Kondensators in einem Vakuumdestillationsofen besteht darin, eine präzise kontrollierte, gekühlte Oberfläche bereitzustellen, auf der sich gereinigter Magnesiumdampf wieder in einen Feststoff umwandelt. Er fungiert als Sammelpunkt und trennt das hochreine Magnesium physikalisch von den weniger flüchtigen Verunreinigungen, die in der Heizzone zurückbleiben.

Der Kondensator sammelt Magnesium nicht nur passiv; er nutzt aktiv einen steilen Temperaturgradienten im Vakuum, um eine Phasenänderung zu erzwingen. Diese physikalische Trennung ist das Herzstück des gesamten Reinigungsprozesses.

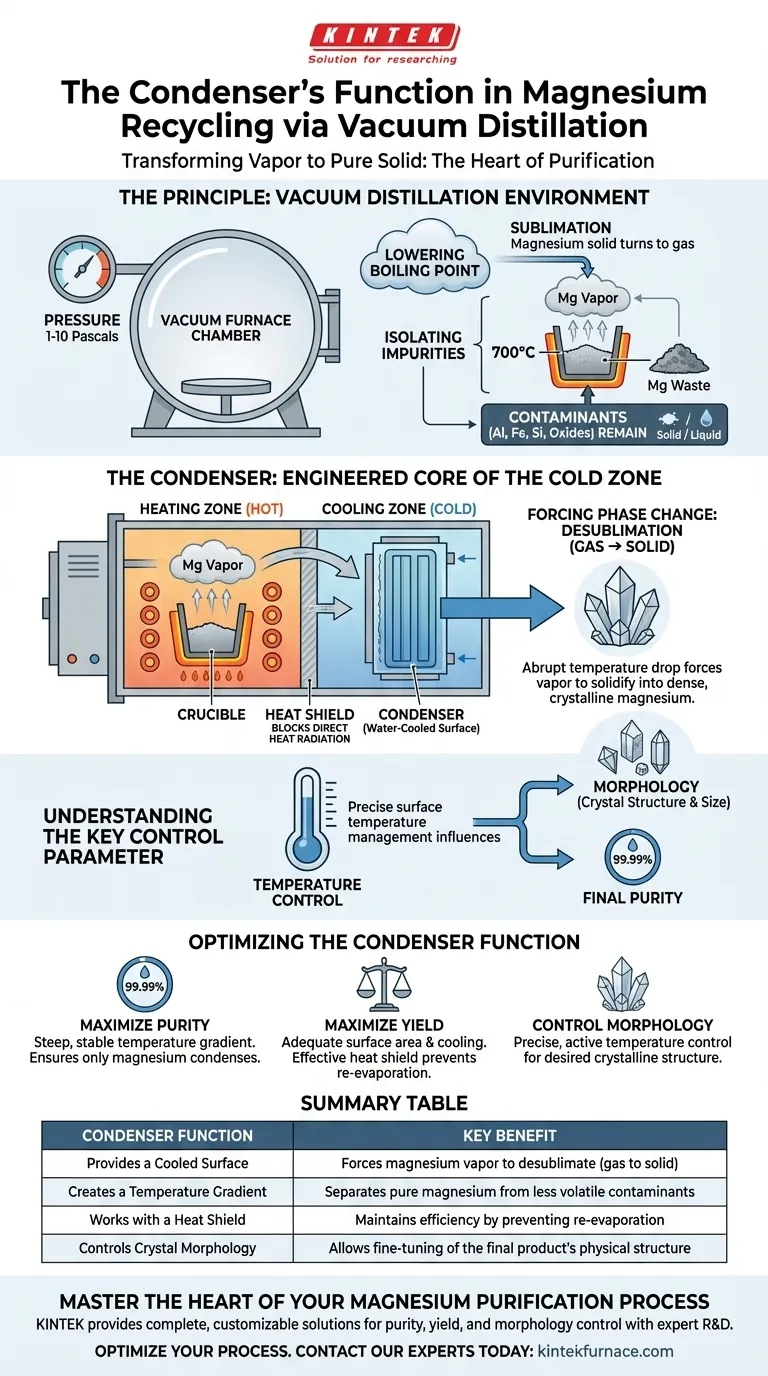

Das Prinzip: Wie Vakuumdestillation funktioniert

Um die Rolle des Kondensators zu verstehen, muss man zunächst die Umgebung verstehen, in der er arbeitet. Ein Vakuumofen schafft einzigartige physikalische Bedingungen, die auf Trennung ausgelegt sind.

Senkung des Siedepunkts

Das Vakuumsystem des Ofens reduziert den Innendruck drastisch, oft auf Werte zwischen 1 und 10 Pascal. Diese Niederdruckumgebung senkt die Temperatur, bei der Magnesium von einem Feststoff direkt in ein Gas übergeht (ein Prozess namens Sublimation), erheblich.

Isolierung der Verunreinigungen

Während der Ofen den Magnesiumabfall auf etwa 700°C erhitzt, verdampft das Magnesium. Gängige Verunreinigungen wie Aluminium, Eisen, Silizium und verschiedene Oxide haben jedoch viel höhere Siedepunkte und bleiben als flüssige oder feste Schlacke zurück.

Die Rolle des Kondensators in einem Zwei-Zonen-System

Der Ofen ist im Wesentlichen in eine heiße Zone und eine kalte Zone unterteilt. Der Kondensator ist der konstruierte Kern dieser kalten Zone und verantwortlich für die Umsetzung der Reinigungstheorie in physikalische Realität.

Erzeugung der kalten Oberfläche

Der Kondensator ist eine unabhängig gekühlte Komponente, oft eine wassergekühlte Scheibe, die von den primären Heizelementen entfernt positioniert ist. Sein Zweck ist es, der kälteste Punkt im Ofen zu sein und einen signifikanten Temperaturgradienten zu erzeugen.

Erzwingen einer Phasenänderung

Wenn das heiße, reine Magnesiumdampf aus dem Destillationsbereich strömt, trifft es auf die kalte Oberfläche des Kondensators. Dieser abrupte Temperaturabfall zwingt den Dampf, sich sofort von einem Gas zurück in einen Feststoff zu verwandeln, ein Prozess, der als Desublimation bekannt ist.

Dies führt zur Abscheidung von dichtem, kristallinem Magnesium direkt auf der Oberfläche des Kondensators, bereit zur Ernte.

Die entscheidende Funktion des Hitzeschilds

Eine Komponente namens Hitzeschild wird fast immer zwischen der heißen und der kalten Zone platziert. Sie blockiert die direkte Wärmestrahlung vom Tiegel zum Kondensator.

Dieser Schild ist unerlässlich, um den steilen Temperaturgradienten aufrechtzuerhalten und sicherzustellen, dass der Kondensator kühl genug bleibt, um effektiv zu sein. Er verhindert auch, dass das neu abgeschiedene Magnesium wieder erwärmt und erneut verdampft wird, was die Gesamtausbeute und Energieeffizienz des Systems drastisch senken würde.

Verständnis des wichtigsten Steuerparameters

Der Kondensator ist keine passive Komponente; seine Leistung wird aktiv gesteuert, um bestimmte Ergebnisse zu erzielen.

Die Auswirkungen der Temperaturregelung

Die präzise Temperatur der Kondensatoroberfläche ist der wichtigste Steuerparameter. Sie beeinflusst direkt die Morphologie (die physikalische Struktur und Größe der Kristalle) und die Endreinheit des gesammelten Magnesiums.

Durch sorgfältige Steuerung dieser Temperatur können die Betreiber das Endprodukt feinabstimmen, um spezifische Qualitätsstandards zu erfüllen und den Trennprozess mit hoher Präzision abzuschließen.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung der Funktion des Kondensators hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Halten Sie den steilsten und stabilsten Temperaturgradienten aufrecht, um sicherzustellen, dass nur die flüchtigste Substanz – Magnesium – kondensiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Stellen Sie sicher, dass der Kondensator über eine ausreichende Oberfläche und Kühlkapazität verfügt, und überprüfen Sie, ob der Hitzeschild die erneute Verdampfung des abgeschiedenen Produkts effektiv verhindert.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Kristallmorphologie liegt: Implementieren Sie eine präzise, aktive Temperaturregelung der Kondensatoroberfläche, da dies der einflussreichste Faktor für die endgültige Kristallstruktur ist.

Letztendlich erfordert die Beherrschung der Magnesiumreinigung, den Kondensator nicht als einfache Sammelplatte, sondern als aktiven Phasenwechselreaktor zu betrachten.

Zusammenfassungstabelle:

| Funktion des Kondensators | Hauptvorteil |

|---|---|

| Bereitstellung einer gekühlten Oberfläche | Erzwingt die Desublimation von Magnesiumdampf (Gas zu Feststoff) |

| Erzeugung eines Temperaturgradienten | Trennt reines Magnesium von weniger flüchtigen Verunreinigungen |

| Arbeitet mit einem Hitzeschild | Aufrechterhaltung der Effizienz durch Verhinderung der erneuten Verdampfung |

| Kontrolle der Kristallmorphologie | Ermöglicht die Feinabstimmung der physikalischen Struktur des Endprodukts |

Beherrschen Sie das Herzstück Ihres Magnesiumreinigungsprozesses

Erreicht Ihre Magnesiumrecycling-Anlage die benötigte Reinheit und Ausbeute? Der Kondensator ist die kritische Komponente, die die Reinigungstheorie in eine hochwertige Realität verwandelt. Bei KINTEK verkaufen wir nicht nur Öfen; wir bieten Komplettlösungen, die durch fachkundige F&E und Fertigung unterstützt werden.

Unsere Muffel-, Rohr-, Dreh- und Vakuumöfen (einschließlich spezialisierter CVD-Systeme) sind auf Präzision und Zuverlässigkeit ausgelegt. Wir wissen, dass jedes Recyclingziel einzigartig ist, weshalb wir voll anpassbare Systeme anbieten, um Ihre spezifischen Anforderungen an Reinheit, Ausbeute und Kontrolle der Kristallmorphologie zu erfüllen.

Lassen Sie uns Ihren Prozess optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumdestillationsofen Ihre Effizienz und Rentabilität beim Magnesiumrecycling verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile