Die Vakuumreaktionskammer fungiert als grundlegende Kontrollvariable im Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Prozess. Sie schafft eine Hochvakuumumgebung, die atmosphärische Störungen eliminiert und es den Vorläufergasen ermöglicht, präzise, plasmaangeregte chemische Reaktionen durchzuführen, die zur Modifizierung von Titanlegierungen erforderlich sind.

Die Vakuumumgebung dient nicht nur der Entfernung von Luft; sie ist die Voraussetzung für die Bestimmung der strukturellen Integrität der Endbeschichtung. Durch die strenge Kontrolle der Atmosphäre stellt die Kammer sicher, dass Beschichtungen wie Titannitrid (TiN) die für eine wirksame physikalische Barriere erforderliche hohe Reinheit, Dichte und Gleichmäßigkeit erreichen.

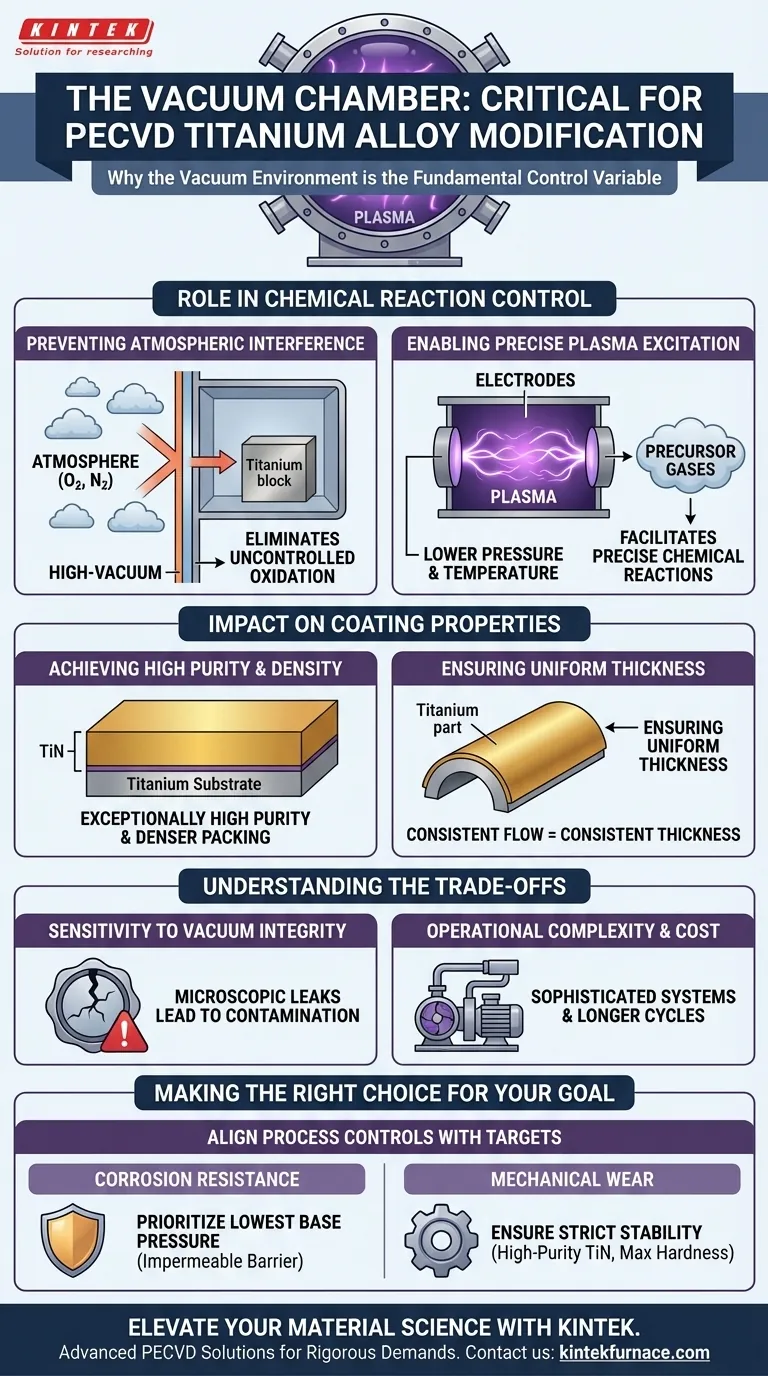

Die Rolle des Vakuums bei der Kontrolle chemischer Reaktionen

Verhinderung atmosphärischer Störungen

Die unmittelbarste Funktion der Vakuumkammer ist der Ausschluss von Umgebungsluft. Titanlegierungen reagieren stark auf Sauerstoff und Stickstoff, die in der Atmosphäre vorhanden sind.

Durch die Aufrechterhaltung eines Hochvakuumzustands verhindert das System unkontrollierte Oxidation oder Verunreinigung während des Abscheidungsprozesses. Dies stellt sicher, dass die Oberflächenmodifizierung ausschließlich durch die beabsichtigten Vorläufergase und nicht durch zufällige atmosphärische Variablen bestimmt wird.

Ermöglichung präziser Plasmaanregung

PECVD nutzt Plasma, um Vorläufergase bei niedrigeren Temperaturen in einen reaktiven Zustand zu versetzen.

Die Vakuumkammer senkt den Druck in einen bestimmten Bereich, in dem diese Plasmaanregung effizient erfolgen kann. Diese kontrollierte Niederdruckumgebung erleichtert präzise chemische Reaktionen, wodurch sich die Vorläufermaterialien effektiv mit dem Titansubstrat verbinden können.

Auswirkungen auf die Beschichtungseigenschaften

Erreichung hoher Reinheit und Dichte

Die Qualität des Vakuums korreliert direkt mit der Qualität des auf die Legierung abgeschiedenen Materials.

Da die Kammer flüchtige Verunreinigungen und adsorbierte Gase entfernt, weisen die resultierenden Beschichtungen – wie Titannitrid (TiN) – eine außergewöhnlich hohe Reinheit auf. Darüber hinaus ermöglicht das Fehlen störender Moleküle eine dichtere Packung von Atomen, wodurch eine robuste physikalische Abschirmung entsteht.

Gewährleistung gleichmäßiger Dicke

Eine stabile Vakuumumgebung fördert den gleichmäßigen Fluss und die Verteilung reaktiver Gase.

Diese Stabilität stellt sicher, dass die Beschichtung über die Geometrie der Titanlegierung mit gleichmäßiger Geschwindigkeit wächst. Das Ergebnis ist eine Schicht mit konsistenter Dicke, die Schwachstellen oder strukturelle Unregelmäßigkeiten vermeidet, die den Schutz beeinträchtigen könnten.

Verständnis der Kompromisse

Empfindlichkeit gegenüber der Vakuumintegrität

Die Abhängigkeit von einer Hochvakuumumgebung birgt einen erheblichen Fehlerpunkt. Selbst mikroskopische Lecks oder leichte Druckschwankungen können Sauerstoff einschleppen und sofortige Verunreinigungen verursachen.

Wenn die Vakuumintegrität beeinträchtigt wird, kann die Beschichtung unter schlechter Haftung, Porosität oder der Bildung unerwünschter Oxide anstelle der beabsichtigten Nitride leiden.

Betriebliche Komplexität und Kosten

Die Aufrechterhaltung einer Hochvakuum-Reaktionskammer erhöht die Komplexität des Herstellungsprozesses.

Sie erfordert hochentwickelte Pumpsysteme, eine rigorose Dichtungswartung und längere Zykluszeiten, um den erforderlichen Basisdruck zu erreichen, bevor die Abscheidung beginnen kann. Dies erhöht sowohl die Investitionskosten für die Ausrüstung als auch die Betriebskosten im Vergleich zu Beschichtungsverfahren ohne Vakuum.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile von PECVD für Titanlegierungen zu maximieren, müssen Sie Ihre Prozesskontrollen mit Ihren spezifischen Leistungszielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Priorisieren Sie den niedrigstmöglichen Basisdruck, um die Beschichtungsdichte zu maximieren und eine undurchlässige physikalische Barriere gegen Umwelteinflüsse zu schaffen.

- Wenn Ihr Hauptaugenmerk auf mechanischem Verschleiß liegt: Stellen Sie eine strenge Stabilität des Vakuumlevels während der Plasmaanregung sicher, um die Bildung von hochreinem TiN für maximale Oberflächenhärte zu gewährleisten.

Die Vakuumkammer ist nicht nur ein Behälter; sie ist die aktive Umgebung, die die Reinheit und Leistungsgrenze Ihrer Titanlegierungsmodifikation definiert.

Zusammenfassungstabelle:

| Merkmal | Rolle im PECVD-Prozess | Auswirkungen auf Titanlegierung |

|---|---|---|

| Ausschluss der Atmosphäre | Entfernt Sauerstoff und Stickstoff | Verhindert unkontrollierte Oxidation und Verunreinigung |

| Plasmaanregung | Ermöglicht Gasreaktivität bei niedrigen Drücken | Ermöglicht präzise chemische Bindung bei niedrigeren Temperaturen |

| Reinheitskontrolle | Eliminiert flüchtige Verunreinigungen | Gewährleistet dichte, robuste Titannitrid (TiN)-Schichten |

| Gasverteilung | Aufrechterhaltung eines stabilen reaktiven Gasflusses | Erreicht gleichmäßige Beschichtungsdicke über komplexe Geometrien |

| Vakuumintegrität | Strenge Druckregelung | Verhindert Porosität und gewährleistet starke Beschichtungshaftung |

Erweitern Sie Ihre Materialwissenschaft mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Titanlegierungsmodifikationen mit den fortschrittlichen PECVD-Lösungen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung bieten wir Hochleistungs-Vakuum-, CVD- und Muffelsysteme, die für die anspruchsvollen Anforderungen der plasmaunterstützten Abscheidung entwickelt wurden.

Ob Sie präzise Korrosionsbeständigkeit oder maximale Oberflächenhärte benötigen, unsere anpassbaren Labortemperöfen für hohe Temperaturen bieten die Vakuumintegrität und Stabilität, die Ihre Forschung verdient. Kontaktieren Sie noch heute unsere technischen Spezialisten, um zu besprechen, wie KINTEK die thermische Verarbeitungseffizienz Ihres Labors optimieren kann.

Visuelle Anleitung

Referenzen

- Qin Rao, Shunli Zheng. Research Progress of the Coatings Fabricated onto Titanium and/or Titanium Alloy Surfaces in Biomaterials for Medical Applications for Anticorrosive Applications. DOI: 10.3390/coatings15050599

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird die Filmschichtzusammensetzung bei PECVD gesteuert? Beherrschen Sie die präzise Abscheidung von Dünnschichten

- Was sind die Ursprünge der PECVD? Entdecken Sie den Tieftemperatur-Durchbruch bei der Dünnschichtabscheidung

- Welche geometrischen Beschichtungsfähigkeiten bietet PECVD? Erzielen Sie gleichmäßige Beschichtungen auf komplexen Formen

- Was sind die primären Anwendungen von PECVD in der Halbleiterfertigung? Ermöglichung der Dünnschichtabscheidung bei niedrigen Temperaturen

- Welche Arten von Materialien können mit dem PECVD-Verfahren abgeschieden werden? Entdecken Sie die vielseitige Tieftemperatur-Filmdeposition

- Welche Plasmaquelle wird in PE-CVD-Rohröfen verwendet? Niedertemperatur-Abscheidung von hoher Qualität freischalten

- Wie werden Abscheideraten und Filmeigenschaften in PECVD kontrolliert? Die wichtigsten Parameter für optimale Dünnschichten

- Was sind die Hauptvorteile der Plasma-enhanced chemical vapor deposition (PECVD)? Schalten Sie Dünnschichten mit niedriger Temperatur und hoher Qualität frei