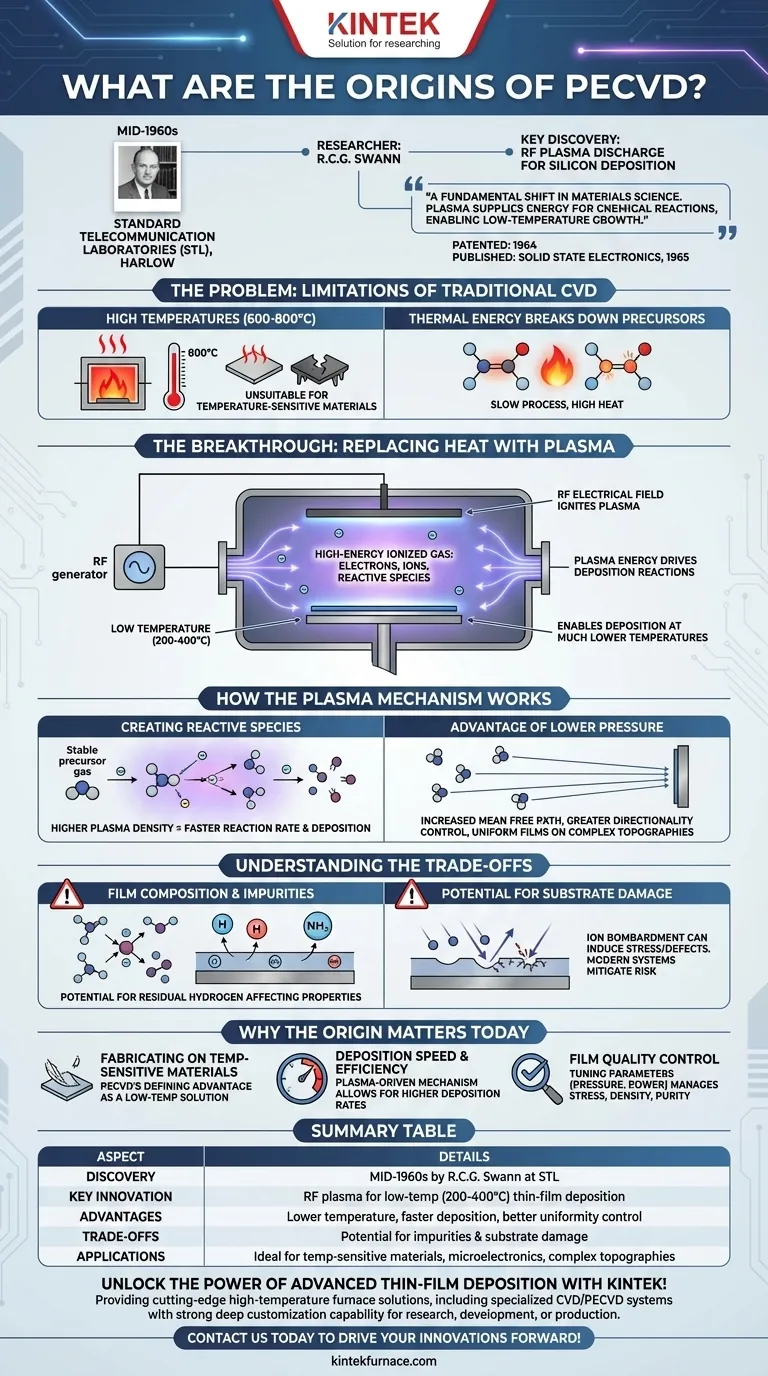

Die Ursprünge der Plasma-Enhanced Chemical Vapor Deposition (PECVD) reichen bis Mitte der 1960er Jahre bei den Standard Telecommunication Laboratories (STL) in Harlow, Essex, zurück. Der Durchbruch gelang dem Forscher R.C.G. Swann, der entdeckte, dass die Verwendung einer Hochfrequenz-(HF-)Plasmaentladung die Abscheidung von Siliziumverbindungen auf Substraten drastisch förderte. Diese entscheidende Erkenntnis wurde 1964 in Patentanmeldungen detailliert und 1965 in der Zeitschrift Solid State Electronics veröffentlicht.

Die Entdeckung der PECVD stellte einen grundlegenden Wandel in der Materialwissenschaft dar. Sie bewies, dass ein Plasma die Energie für chemische Reaktionen liefern kann, was das Wachstum hochwertiger Dünnschichten bei Temperaturen ermöglicht, die weit unter denen herkömmlicher Methoden liegen.

Das Problem, das die PECVD lösen sollte

Grenzen der traditionellen CVD

Vor der PECVD war die primäre Methode zur Abscheidung hochwertiger Schichten die Chemische Gasphasenabscheidung (CVD). Dieser Prozess ist auf hohe Temperaturen angewiesen, die oft 600–800 °C überschreiten, um die thermische Energie bereitzustellen, die für den Zerfall von Vorläufergasen und die Einleitung chemischer Reaktionen auf einer Substratoberfläche erforderlich ist.

Obwohl effektiv, schränkte die Anforderung hoher Temperaturen der traditionellen CVD ihre Anwendungen stark ein. Sie war ungeeignet für die Abscheidung von Schichten auf Substraten, die dieser Hitze nicht standhalten konnten, wie z. B. solche mit zuvor gefertigten Metallschichten oder temperaturempfindlichen Materialien.

Der Durchbruch: Wärme durch Plasma ersetzen

Die Entdeckung von R.C.G. Swann bot eine elegante Lösung. Anstatt sich ausschließlich auf thermische Energie zu verlassen, nutzte seine Methode ein HF-Feld, um ein Plasma zu zünden.

Dieses Plasma ist ein energiereiches, ionisiertes Gas, das eine hohe Konzentration an Elektronen, Ionen und hochreaktiven neutralen Spezies enthält. Diese energiereichen Teilchen liefern die Aktivierungsenergie, die zum Brechen chemischer Bindungen und zur Steuerung der Abscheidungsreaktionen erforderlich ist, während das Substrat bei einer viel niedrigeren Temperatur (typischerweise 200–400 °C) gehalten wird.

Wie der Plasma-Mechanismus funktioniert

Erzeugung reaktiver Spezies

Die Kernfunktion des Plasmas besteht darin, aus den stabilen Vorläufergasen eine hohe Konzentration reaktiver chemischer Spezies zu erzeugen. Die Erhöhung der Plasmadichte steigert direkt die Verfügbarkeit dieser Reaktanden.

Dies beschleunigt die gesamte Reaktionsgeschwindigkeit und ermöglicht eine schnellere Abscheidung der Schicht im Vergleich zu anderen Tieftemperaturverfahren.

Der Vorteil des niedrigeren Drucks

Die Verwendung eines Plasmas ermöglicht es auch, den Prozess bei niedrigeren Drücken durchzuführen. Dies hat einen entscheidenden Vorteil: Es vergrößert den „mittleren freien Weg“ der Gasmoleküle, was bedeutet, dass sie weiter reisen, bevor sie miteinander kollidieren.

Dies gibt Prozessingenieuren eine größere Kontrolle über die Richtung der Ionen, die auf das Substrat zusteuern. Das Ergebnis ist ein flexiblerer und effizienterer Prozess, der in der Lage ist, gleichmäßige Schichten über komplexen Topografien zu erzeugen.

Die Abwägungen verstehen

Schichtzusammensetzung und Verunreinigungen

Eine wichtige Abwägung bei der PECVD ist die Schichtzusammensetzung. Da die Plasma-Reaktionen so komplex und energiereich sind, zerfallen die Vorläufergase möglicherweise nicht vollständig.

Dies kann zur Einlagerung von Verunreinigungen, wie z. B. Wasserstoff aus Silan (SiH₄) oder Ammoniak (NH₃) als Vorläufern, in der abgeschiedenen Schicht führen. Dieser Restwasserstoff kann die elektrischen und mechanischen Eigenschaften der Schicht beeinflussen.

Potenzial für Substratschäden

Die gleichen energiereichen Ionen, die die Abscheidungsreaktion antreiben, können auch die Substratoberfläche physisch bombardieren. Wenn dies nicht sorgfältig kontrolliert wird, kann dieses Ionenbombardement Spannungen verursachen oder Defekte im darunter liegenden Material erzeugen.

Moderne PECVD-Systeme bieten eine präzise Kontrolle über Plasmaleistung und Druck, um dieses Risiko zu minimieren, aber es bleibt ein inhärenter Faktor des Prozesses.

Warum der Ursprung der PECVD auch heute noch wichtig ist

Das Verständnis des grundlegenden Prinzips der PECVD – die Verwendung von Plasmaenergie anstelle von thermischer Energie – ist der Schlüssel zu ihrer effektiven Nutzung.

- Wenn Ihr Hauptaugenmerk auf der Fertigung auf temperaturempfindlichen Materialien liegt: Der Ursprung der PECVD als Tieftemperaturlösung bleibt ihr wichtigster und definierender Vorteil.

- Wenn Ihr Hauptaugenmerk auf Abscheidungsgeschwindigkeit und Effizienz liegt: Der plasma-gesteuerte Mechanismus ermöglicht höhere Abscheidungsraten als viele konkurrierende Tieftemperaturverfahren.

- Wenn Ihr Hauptaugenmerk auf der Qualität der Schicht liegt: Das Verständnis der Rolle des Plasmas ist entscheidend für die Abstimmung von Parametern wie Druck und Leistung, um Schichtspannung, Dichte und chemische Reinheit zu steuern.

Dieser grundlegende Wandel von thermischer zu plasma-basierter Energie hat die Möglichkeiten der Dünnschichtabscheidung grundlegend erweitert und die Entwicklung der modernen Mikroelektronik ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Entdeckung | Mitte der 1960er Jahre durch R.C.G. Swann bei Standard Telecommunication Laboratories |

| Wichtigste Innovation | Verwendung von HF-Plasma für die Tieftemperatur-Dünnschichtabscheidung (200–400 °C) |

| Vorteile | Niedrigere Temperatur, schnellere Abscheidung, bessere Kontrolle der Schichtgleichmäßigkeit |

| Abwägungen | Potenzial für Verunreinigungen (z. B. Wasserstoff) und Substratschäden durch Ionenbombardement |

| Anwendungen | Ideal für temperaturempfindliche Materialien, Mikroelektronik und komplexe Topografien |

Entfesseln Sie die Kraft der fortschrittlichen Dünnschichtabscheidung mit KINTEK!

Arbeiten Sie mit temperaturempfindlichen Materialien oder streben Sie eine hochwertige, effiziente Schichtabscheidung an? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um modernste Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es in Forschung, Entwicklung oder Produktion.

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme und anderen Ofenlösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung