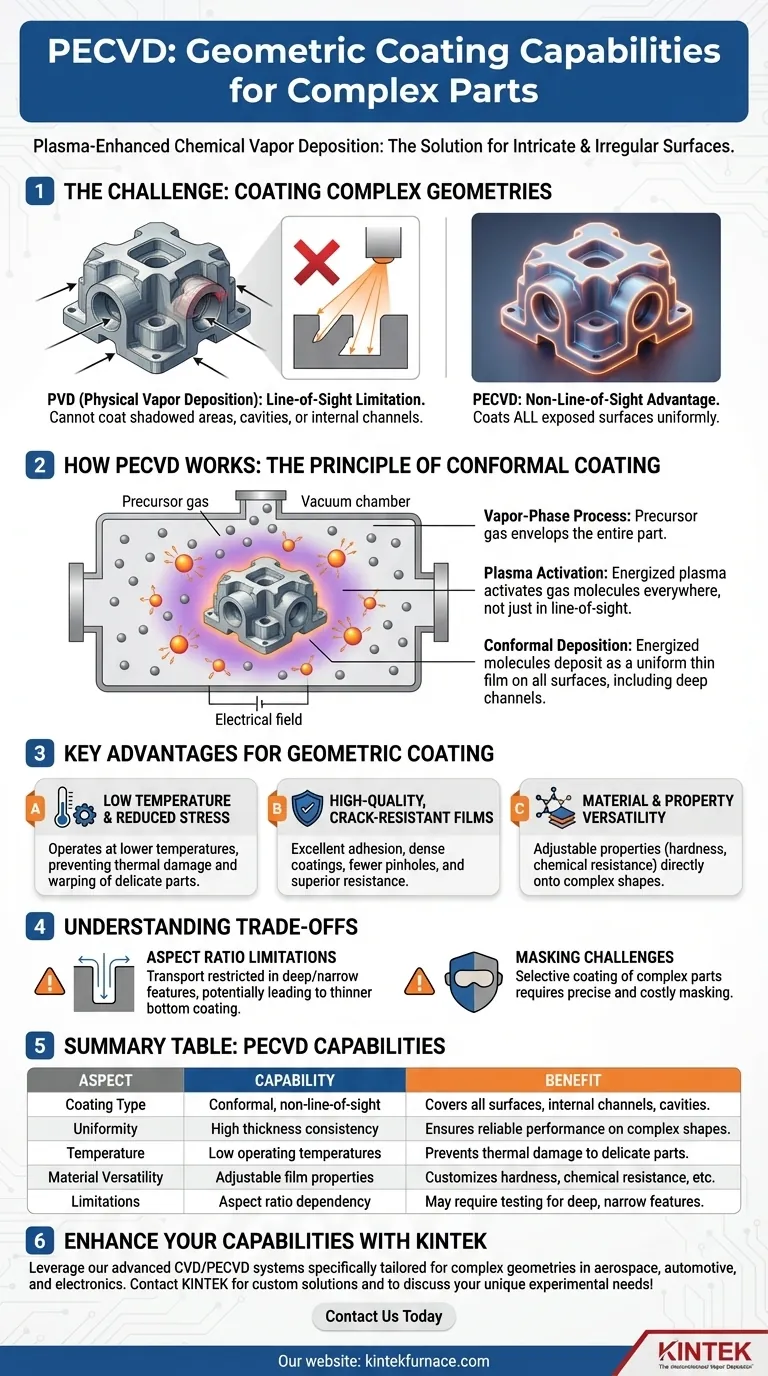

Kurz gesagt, die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) eignet sich hervorragend zum Auftragen gleichmäßiger, hochwertiger Beschichtungen auf Teile mit komplexen Geometrien und unregelmäßigen Oberflächen. Ihr grundlegender Prozess ist nicht durch Sichtlinien (line-of-sight) eingeschränkt, was die Beschichtung komplizierter Merkmale ermöglicht, die für viele andere Abscheidungstechniken unzugänglich sind. Diese Fähigkeit macht sie für fortschrittliche Komponenten in der Luft- und Raumfahrt-, Automobil- und Elektronikindustrie von unschätzbarem Wert.

Die wahre Stärke von PECVD liegt in seiner Prozesschemie. Durch die Verwendung eines angeregten Plasmas zur Aktivierung eines Vorläufergases ermöglicht der Prozess die konforme Abscheidung auf allen freiliegenden Oberflächen und nicht nur auf denen, die sich in direkter Linie von einer Quelle befinden.

Das Prinzip der konformen Beschichtung bei PECVD

Die Fähigkeit von PECVD, komplexe Formen zu beschichten, ergibt sich direkt aus seinem nicht-direktionalen Charakter. Im Gegensatz zu physikalischen Abscheidungsmethoden stützt es sich auf ein Gas, das die gesamte Prozesskammer füllt.

Abscheidung ohne Sichtlinie

Im Kern ist PECVD ein Gasphasenprozess. Das bedeutet, dass das abzuscheidende Material als Gas (ein „Vorläufer“) zugeführt wird, das das Bauteil vollständig umhüllt.

Dies ist ein grundlegender Unterschied zur Physikalischen Gasphasenabscheidung (PVD), die nach dem Sichtlinienprinzip arbeitet und Material im Wesentlichen von einer Quelle auf ein Ziel sprüht. Jede Oberfläche, die sich nicht in dieser direkten Linie befindet, wird nicht beschichtet.

Wie Plasma Gleichmäßigkeit ermöglicht

Der Aspekt „plasma-unterstützt“ treibt die Reaktion an. Ein elektrisches Feld regt das Vorläufergas an und erzeugt ein Plasma in der Kammer.

Dieses Plasma aktiviert die Gasmoleküle überall um das Bauteil herum. Diese angeregten Moleküle können dann reagieren und sich als dünner Feststofffilm auf allen Oberflächen ablagern, die sie berühren, einschließlich interner Kanäle, Hohlräume und der Rückseite des Bauteils.

Ergebnis der Filmqualität auf komplexen Teilen

Dieser Prozess führt zu einer konformen Beschichtung, die die Topographie des Substrats nachbildet. Die Filme weisen auch über scharfen Kanten und gekrümmten Oberflächen hinweg eine hohe Dickengleichmäßigkeit auf.

Diese Gleichmäßigkeit gewährleistet eine konsistente Leistung über das gesamte Bauteil, was für Komponenten mit komplexen, funktionellen Oberflächen entscheidend ist.

Wesentliche Prozessvorteile für die geometrische Beschichtung

Mehrere inhärente Vorteile des PECVD-Prozesses machen ihn ideal für die Erhaltung der Integrität geometrisch komplexer und oft empfindlicher Bauteile.

Niedrige Temperatur und reduzierte Beanspruchung

PECVD arbeitet bei deutlich niedrigeren Temperaturen als die herkömmliche Chemische Gasphasenabscheidung (CVD). Dies minimiert das Risiko von thermischer Beanspruchung, Verformung oder Beschädigung des Substratmaterials.

Dies ist entscheidend beim Beschichten präzisionsgefertigter Teile oder temperaturempfindlicher Materialien, da so die geometrische Genauigkeit des Bauteils erhalten bleibt.

Hochwertige, rissfeste Filme

Die resultierenden Filme weisen eine ausgezeichnete Haftung auf und sind weniger anfällig für Rissbildung. Die gleichmäßige, spannungsarme Abscheidung stellt sicher, dass die Beschichtung intakt bleibt, selbst auf Teilen mit scharfen Ecken oder solchen, die mechanischer Belastung ausgesetzt sind.

Die Beschichtungen sind außerdem dicht und weisen weniger Pinholes auf, was eine hervorragende Korrosions- und chemische Beständigkeit auf der gesamten komplexen Oberfläche bietet.

Vielseitigkeit von Material und Eigenschaften

Durch Anpassung der Gaskonzentration und der Plasma-Parameter kann PECVD Filme mit einer breiten Palette von Eigenschaften erzeugen. Dies ermöglicht die gezielte Entwicklung spezifischer Eigenschaften wie Härte, chemische Beständigkeit oder polymere Eigenschaften direkt auf einer komplexen Form.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, hat es auch Einschränkungen. Die Kenntnis seiner Kompromisse ist entscheidend für eine fundierte Entscheidung.

Aspektverhältnis-Abhängigkeit

Bei extrem tiefen und schmalen Merkmalen, wie tiefen Gräben oder sehr klein dimensionierten Löchern, kann der Transport des Vorläufergases eingeschränkt sein.

Dies kann zu einer dünneren Beschichtung am Boden des Merkmals als an der Oberseite führen. Dies wird als Aspektverhältnis-Abhängigkeit bezeichnet, und ihre Auswirkung muss für Ihre spezifische Geometrie bewertet werden.

Maskierung und selektive Abscheidung

Da PECVD alles beschichtet, erfordert die selektive Beschichtung nur eines bestimmten Bereichs eines komplexen Teils eine Maskierung.

Die Erstellung einer präzisen Maske für ein kompliziertes 3D-Objekt kann komplex und kostspielig sein und dem Prozess manchmal erhebliche Zusatzkosten verursachen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PECVD der richtige Ansatz ist, berücksichtigen Sie die primäre geometrische Herausforderung, die Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Teilen mit komplizierten Designs, unregelmäßigen Oberflächen oder inneren Kanälen liegt: PECVD ist aufgrund seiner Nicht-Sichtlinien-, konformen Beschichtungsfähigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einfacher, flacher Substrate liegt, bei denen die Sichtlinie keine Rolle spielt: Andere Methoden wie PVD könnten eine einfachere oder kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Merkmalen mit einem sehr hohen Aspektverhältnis (tief und schmal) liegt: Sie müssen Tests durchführen, um zu überprüfen, ob PECVD die erforderliche Beschichtungsgleichmäßigkeit am Boden des Merkmals liefern kann.

Letztendlich ermöglicht Ihnen PECVD, fortschrittliche Oberflächeneigenschaften auf Bauteile aufzubringen, deren Geometrie eine Beschichtung mit herkömmlichen Methoden unmöglich macht.

Zusammenfassungstabelle:

| Aspekt | Fähigkeit | Vorteil |

|---|---|---|

| Beschichtungsart | Konform, ohne Sichtlinie | Bedeckt alle Oberflächen, einschließlich interner Kanäle und Hohlräume |

| Gleichmäßigkeit | Hohe Dickekonsistenz | Gewährleistet zuverlässige Leistung bei komplexen Formen |

| Temperatur | Niedrige Betriebstemperaturen | Verhindert thermische Schäden an empfindlichen Teilen |

| Materialvielfalt | Anpassbare Filmeigenschaften | Maßgeschneiderte Härte, chemische Beständigkeit und mehr |

| Einschränkungen | Aspektverhältnis-Abhängigkeit | Kann Tests für tiefe, schmale Merkmale erfordern |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigungskompetenzen bieten wir Hochtemperaturofen sowie CVD/PECVD-Systeme, die auf komplexe Geometrien zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet präzise Leistung für Anwendungen in der Luft- und Raumfahrt, im Automobilbau und in der Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre einzigartigen experimentellen Anforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition