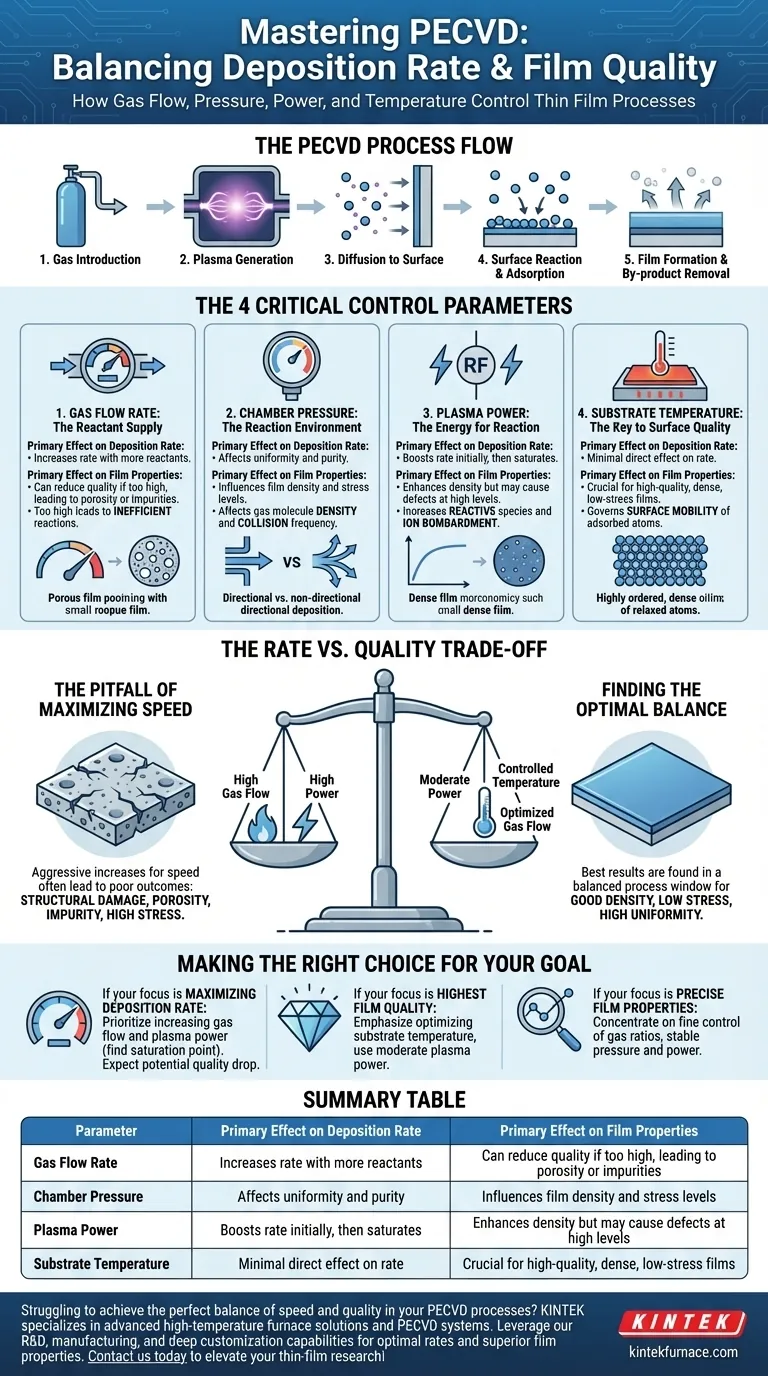

In der Plasma-Enhanced Chemical Vapor Deposition (PECVD) werden Abscheideraten und Filmeigenschaften fundamental durch die Anpassung von vier wichtigen Prozessparametern gesteuert: Gasflussrate, Kammerdruck, Plasmaleistung und Substrattemperatur. Diese Variablen sind nicht unabhängig, sondern wirken als System zusammen, um die Zufuhr von Reaktanten, die Energie der chemischen Reaktionen und das Verhalten von Atomen auf der Substratoberfläche zu regulieren, was letztendlich die Dicke, Dichte und Qualität des Endfilms bestimmt.

Um PECVD zu meistern, muss man über das bloße Anpassen einzelner Einstellungen hinausgehen. Die Kernherausforderung besteht darin zu verstehen, wie diese Parameter interagieren, um zwei oft konkurrierende Ziele in Einklang zu bringen: die Geschwindigkeit der Abscheidung und die Qualität des resultierenden Films.

Der PECVD-Prozess: Eine kurze Einführung

Um zu verstehen, wie das Ergebnis kontrolliert werden kann, ist es wichtig, den Prozess zu visualisieren. PECVD ist eine Abfolge von Schritten, und jeder Kontrollparameter beeinflusst eine oder mehrere dieser Phasen.

Die fünf Schlüsselphasen

- Gaseinführung: Prekursor-Gase werden mit einer kontrollierten Rate in die Vakuumkammer geleitet.

- Plasmaerzeugung: Ein Hochfrequenz-Elektrofeld wird angelegt, das Elektronen von Gasmolekülen abspaltet und ein energetisiertes Plasma voller Ionen und reaktiver freier Radikale erzeugt.

- Diffusion zur Oberfläche: Diese hochreaktiven Spezies bewegen sich vom Plasma zum Substrat.

- Oberflächenreaktion & Adsorption: Die Spezies reagieren auf der Substratoberfläche, adsorbieren und bilden das gewünschte Material.

- Filmbildung & Nebenproduktentfernung: Ein fester Dünnfilm wächst auf dem Substrat, während flüchtige Nebenprodukte desorbiert und aus der Kammer gepumpt werden.

Die vier kritischen Kontrollparameter

Jeder Parameter dient als Hebel, um den Prozess zu beeinflussen, und das Verständnis ihrer spezifischen Rollen ist entscheidend, um die gewünschten Filmeigenschaften zu erzielen.

Gasflussrate: Die Reaktantenzufuhr

Die Flussrate Ihrer Prekursor-Gase steuert direkt die Konzentration der im Kammer verfügbaren Reaktanten.

Die Erhöhung des Gasflusses erhöht in der Regel die Abscheiderate, da mehr Rohmaterial für die Reaktion bereitgestellt wird. Dieser Effekt ist jedoch nicht unendlich; die Rate wird irgendwann durch andere Faktoren wie Plasmaleistung oder Temperatur begrenzt.

Kammerdruck: Die Reaktionsumgebung

Der Druck beeinflusst die Dichte der Gasmoleküle und deren mittlere freie Weglänge – den durchschnittlichen Weg, den ein Partikel zurücklegt, bevor es mit einem anderen kollidiert.

Niedrigerer Druck führt zu weniger Kollisionen in der Gasphase und einer gerichteteren Abscheidung, während höherer Druck die Kollisionen erhöht, was manchmal unerwünschte Partikel erzeugen kann. Der Druck beeinflusst maßgeblich die Gleichmäßigkeit und Reinheit des Films.

Plasmaleistung: Die Energie für die Reaktion

Die in die Kammer eingespeiste Hochfrequenzleistung (HF-Leistung) bestimmt die Energie des Plasmas. Höhere Leistung erzeugt ein dichteres Plasma mit mehr freien Radikalen.

Anfänglich erhöht die Erhöhung der Leistung die Abscheiderate, indem mehr reaktive Spezies erzeugt werden. Sie erhöht auch den Ionenbeschuss auf das Substrat, was die Filmdichte verbessern kann. Ab einem bestimmten Punkt ist das Prekursor-Gas jedoch vollständig ionisiert, die Radikalkonzentration sättigt sich, und die Abscheiderate stabilisiert sich.

Substrattemperatur: Der Schlüssel zur Oberflächenqualität

Die Temperatur bestimmt die Energie der Substratoberfläche selbst. Sie erzeugt nicht die Reaktanten (wie es Plasma tut), sondern bestimmt, was mit ihnen geschieht, sobald sie ankommen.

Höhere Temperaturen verleihen adsorbierten Atomen mehr Oberflächenbeweglichkeit, wodurch sie sich in geordnetere, stabilere Positionen einfügen können. Dies ist entscheidend für die Bildung dichterer, weniger verspannter und qualitativ hochwertigerer Filme. Der Hauptvorteil von PECVD ist die Fähigkeit, dies bei relativ niedrigen Temperaturen (unter 400 °C) zu erreichen.

Die Kompromisse verstehen: Rate vs. Qualität

Es ist ein häufiger Fehler, Parameter nur mit einem Ziel vor Augen einzustellen. Der häufigste Kompromiss bei PECVD besteht zwischen der Abscheiderate und der endgültigen Filmqualität.

Die Falle der Maximierung der Geschwindigkeit

Das Streben nach der schnellstmöglichen Abscheiderate durch aggressives Erhöhen des Gasflusses und der Plasmaleistung führt oft zu schlechten Ergebnissen.

Hohe Leistung kann übermäßigen Ionenbeschuss verursachen, was zu strukturellen Schäden oder Defekten im Film führt. Ebenso kann ein sehr hoher Gasfluss zu ineffizienten Reaktionen führen, wodurch ein Film entsteht, der porös, unrein oder mit hoher innerer Spannung behaftet ist.

Die optimale Balance finden

Die besten Ergebnisse werden typischerweise in einem ausgewogenen Prozessfenster erzielt. Zum Beispiel könnte eine mäßig hohe Leistungsstufe verwendet werden, um eine gute Dichte zu gewährleisten, während eine kontrollierte Temperatur sicherstellt, dass Atome sich richtig anordnen können, um Spannungen abzubauen. Der Gasfluss wird dann so eingestellt, dass er Reaktanten liefert, ohne das System zu überlasten.

Die richtige Wahl für Ihr Ziel treffen

Ihr optimales Prozessrezept hängt ganz davon ab, was Sie priorisieren. Verwenden Sie diese Richtlinien als Ausgangspunkt für die Entwicklung Ihres eigenen Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Priorisieren Sie die Erhöhung der Gasflussrate und der Plasmaleistung, aber seien Sie auf einen möglichen Rückgang der Filmqualität vorbereitet und finden Sie den Sättigungspunkt, an dem mehr Leistung keinen Vorteil mehr bringt.

- Wenn Ihr Hauptaugenmerk auf der höchsten Filmqualität (Dichte, geringe Spannung) liegt: Betonen Sie die Optimierung der Substrattemperatur zur Verbesserung der Oberflächenbeweglichkeit und verwenden Sie eine moderate Plasmaleistung, um Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf präzisen Filmeigenschaften (Brechungsindex, Stöchiometrie) liegt: Konzentrieren Sie sich auf die Feinsteuerung der Verhältnisse verschiedener Prekursor-Gase und die Aufrechterhaltung eines außergewöhnlich stabilen Drucks und einer konstanten Leistung während der gesamten Abscheidung.

Letztendlich geht es beim Meistern von PECVD darum, dieses miteinander verbundene System methodisch abzustimmen, um die präzise Balance der Filmeigenschaften zu erreichen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Parameter | Primärer Effekt auf die Abscheiderate | Primärer Effekt auf die Filmeigenschaften |

|---|---|---|

| Gasflussrate | Erhöht die Rate mit mehr Reaktanten | Kann die Qualität reduzieren, wenn zu hoch, was zu Porosität oder Verunreinigungen führt |

| Kammerdruck | Beeinflusst Gleichmäßigkeit und Reinheit | Beeinflusst Filmdichte und Spannungsniveaus |

| Plasmaleistung | Erhöht die Rate anfänglich, dann Sättigung | Erhöht die Dichte, kann aber bei hohen Werten Defekte verursachen |

| Substrattemperatur | Minimaler direkter Einfluss auf die Rate | Entscheidend für hochwertige, dichte, spannungsarme Filme |

Haben Sie Schwierigkeiten, das perfekte Gleichgewicht zwischen Geschwindigkeit und Qualität in Ihren PECVD-Prozessen zu erreichen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer präzisionsgefertigten PECVD-Systeme. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, die optimale Abscheideraten und überragende Filmeigenschaften gewährleisten. Unsere starke tiefgreifende Anpassungsfähigkeit ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, egal ob Sie sich auf die Maximierung des Durchsatzes oder die Verbesserung der Filmdichte konzentrieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Dünnschichtforschung und -produktion voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

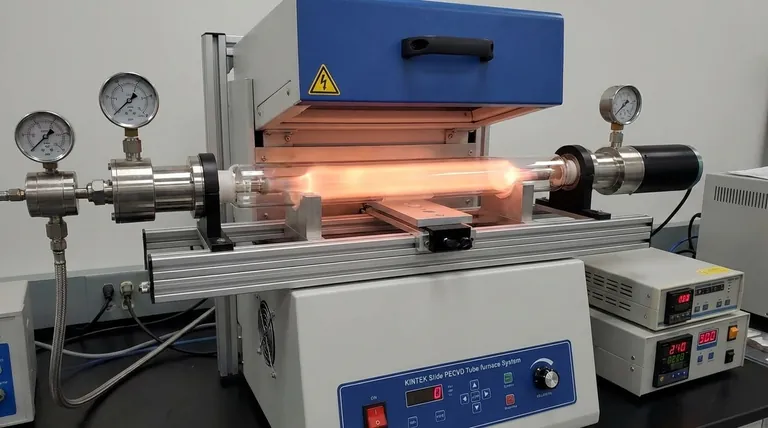

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung