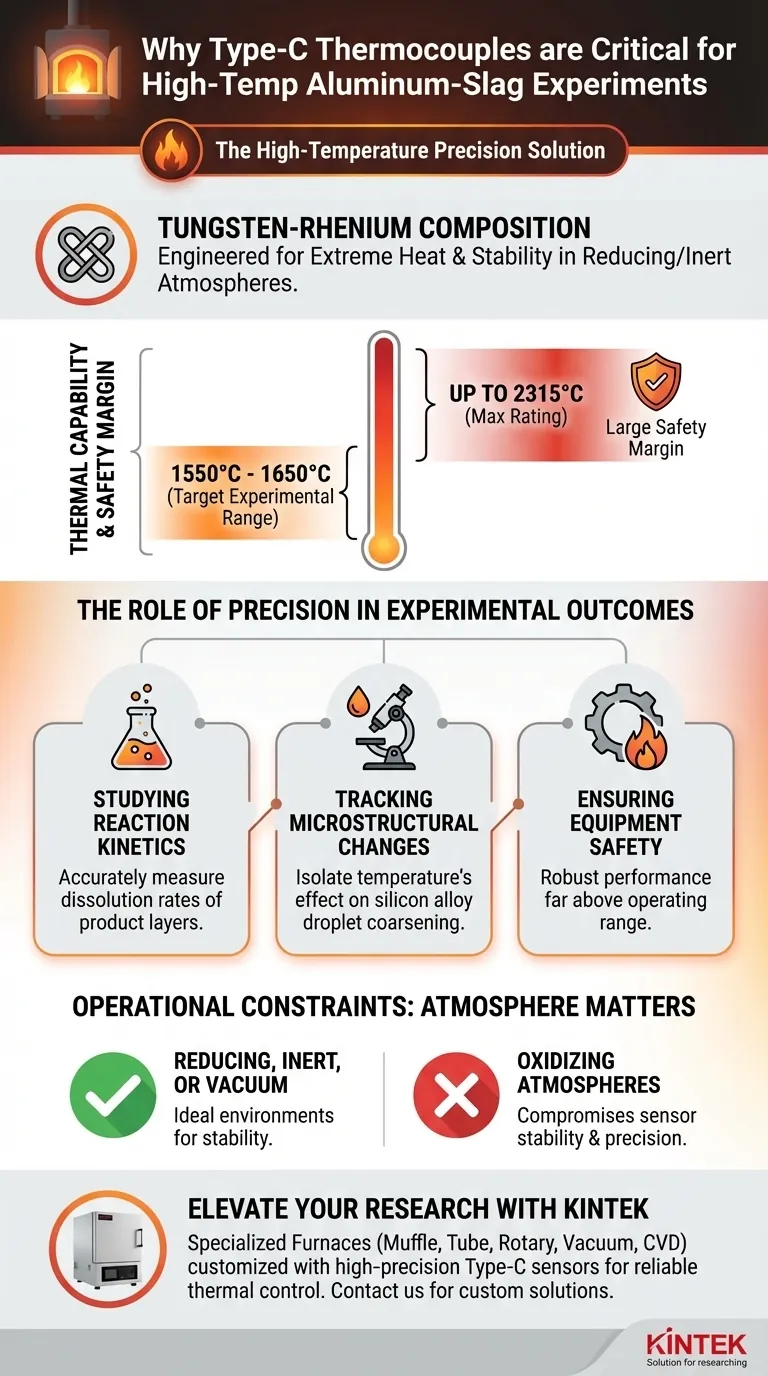

Das Typ-C-Thermoelement ist das entscheidende Instrument der Wahl für Hochtemperatur-Aluminiumschlacke-Experimente aufgrund seiner robusten Wolfram-Rhenium-Zusammensetzung. Diese spezielle Legierung ermöglicht eine hohe Präzision und Stabilität in reduzierenden oder inerten Atmosphären und hält problemlos den experimentellen Betriebsbereich von 1550 °C bis 1650 °C aus, während sie einen Sicherheitsspielraum bis 2315 °C bietet.

Die Auswahl von Typ-C-Sensoren dient nicht nur dem Überleben der Hitze; es geht darum, die präzise Temperaturregelung sicherzustellen, die für die genaue Messung empfindlicher Reaktionskinetiken und metallurgischer Umwandlungen erforderlich ist.

Thermische Kapazität und Materialstabilität

Konstruktion für extreme Hitze

Das Typ-C-Thermoelement wird aus Wolfram-Rhenium-Legierungen gefertigt. Diese Materialzusammensetzung ist speziell für den Einsatz in Umgebungen konzipiert, in denen Standard-Sensoren versagen würden.

Während die Aluminiumschlacke-Experimente zwischen 1550 °C und 1650 °C durchgeführt werden, ist der Typ-C für Temperaturen bis zu 2315 °C ausgelegt. Dieser erhebliche thermische Spielraum stellt sicher, dass der Sensor stabil und genau bleibt und während des Tests nie nahe seinem Ausfallpunkt arbeitet.

Umweltverträglichkeit

Hochtemperaturreaktionen erfordern oft spezifische atmosphärische Kontrollen, um unerwünschte Oxidation zu verhindern. Das Typ-C-Thermoelement wird ausdrücklich wegen seiner Fähigkeit ausgewählt, in reduzierenden oder inerten Atmosphären zu arbeiten.

Diese Kompatibilität stellt sicher, dass der Sensor konsistente Messwerte liefert, ohne durch die chemische Umgebung des Ofens abgebaut zu werden.

Die Rolle der Präzision bei experimentellen Ergebnissen

Kontrolle von Reaktionsvariablen

In Aluminiumschlacke-Aufbauten ist die Temperatur nicht nur eine Bedingung; sie ist eine entscheidende Variable. Die hohe Präzision des Typ-C-Thermoelements ermöglicht es Forschern, die thermische Umgebung exakt zu kontrollieren.

Messung kinetischer Phänomene

Präzise Temperaturdaten sind erforderlich, um die Auflösungsrate von Produktschichten zu untersuchen. Kleine Temperaturschwankungen könnten diese Messungen verfälschen und zu falschen Schlussfolgerungen über Reaktionsgeschwindigkeiten führen.

Verfolgung von mikrostrukturellen Veränderungen

Die Stabilität des Typ-C-Sensors ist auch entscheidend für die Beobachtung des Vergröberns von Siliziumlegierungströpfchen. Genaue thermische Überwachung ermöglicht es Forschern, die Temperatur als Faktor für die Entwicklung und Wechselwirkung dieser Tröpfchen in der Schlacke zu isolieren.

Betriebseinschränkungen

Atmosphärische Einschränkungen

Während das Typ-C-Thermoelement in bestimmten Umgebungen überlegen ist, ist es wichtig, seine Betriebseinschränkungen hinsichtlich der Atmosphäre zu beachten. Die primäre Referenz hebt seine Wirksamkeit in reduzierenden oder inerten Atmosphären hervor.

Die Verwendung dieses Sensors außerhalb dieser spezifischen Umgebungsbedingungen könnte seine Stabilität oder Präzision beeinträchtigen. Es ist ein spezialisiertes Werkzeug, das für kontrollierte metallurgische Umgebungen konzipiert ist, anstatt eine universelle Lösung für alle Hochtemperaturanwendungen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Hochtemperatur-Experimente sicherzustellen, überlegen Sie, wie die spezifischen Fähigkeiten des Typ-C-Thermoelements mit Ihren Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der Reaktionskinetik liegt: Verlassen Sie sich auf den Typ-C, um die stabilen Temperaturen aufrechtzuerhalten, die für die genaue Messung der Auflösungsraten von Produktschichten erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturanalyse liegt: Nutzen Sie die hohe Präzision dieses Sensors, um exakte Temperaturniveaus mit dem Vergröberungsverhalten von Siliziumlegierungströpfchen zu korrelieren.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit der Ausrüstung liegt: Nutzen Sie die Obergrenze von 2315 °C, um einen robusten Sicherheitsspielraum über dem Standardbetriebsbereich von 1650 °C zu bieten.

Die Auswahl des richtigen Sensors ist der erste Schritt, um Hochtemperatur-Chaos in umsetzbare wissenschaftliche Daten umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Spezifikation des Typ-C-Thermoelements |

|---|---|

| Materialzusammensetzung | Wolfram-Rhenium-Legierung |

| Maximale Betriebstemperatur | Bis zu 2315 °C (4199 °F) |

| Ziel-Experimentbereich | 1550 °C bis 1650 °C |

| Ideale Atmosphären | Reduzierend, Inert oder Vakuum |

| Primäre Anwendungen | Reaktionskinetik, metallurgische Umwandlungen, Untersuchung von Siliziumlegierungen |

Verbessern Sie Ihre Hochtemperaturforschung mit KINTEK

Präzision in der Metallurgie beginnt mit zuverlässiger thermischer Kontrolle. Ob Sie Reaktionskinetiken oder mikrostrukturelle Veränderungen in Aluminiumschlacke untersuchen, KINTEK bietet die spezialisierte Ausrüstung, die für Genauigkeit erforderlich ist. Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle mit hochpräzisen Typ-C-Sensoren angepasst werden können, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Bereit, die thermische Leistung Ihres Labors zu optimieren? Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre individuellen Ofenanforderungen zu besprechen und sicherzustellen, dass Ihr nächstes Experiment von KINTEK-Exzellenz unterstützt wird.

Visuelle Anleitung

Referenzen

- Harald Philipson, Kristian Etienne Einarsrud. Investigation of Liquid–Liquid Reaction Phenomena of Aluminum in Calcium Silicate Slag. DOI: 10.3390/ma17071466

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum gelten MoSi₂-Heizelemente als zerbrechlich? Verständnis von Sprödigkeit & chemischer Anfälligkeit

- Wie wird Infrarotenergie in einem Quarzheizer gelenkt? Entdecken Sie die Wissenschaft hinter gezielter, effizienter Wärme

- Warum drei unabhängige Heizelemente in der Oxidationskinetik verwenden? Präzise Zonensteuerung für genaue Daten erreichen

- Welche Rolle spielen Verbundheizkörper in spezialisierten Industriezweigen? Erzielen Sie langlebige, präzise Heizung für raue Umgebungen

- Wie reinigt man ein Quarzheizelement? Ein sicherer Leitfaden zur Vermeidung von Schäden

- Welche zukünftigen Entwicklungen werden für Hochtemperatur-Heizelemente erwartet? Entdecken Sie maßgeschneiderte Lösungen für anspruchsvolle Prozesse

- Was sind die typischen Anwendungen von Keramikheizelementen? Erzielen Sie überlegene Erwärmung für Ihre industriellen Prozesse

- Warum muss die Luftkühlung in Schallemissionssensoren für Hochtemperaturversuche integriert werden? Schützen Sie die Integrität Ihrer Daten