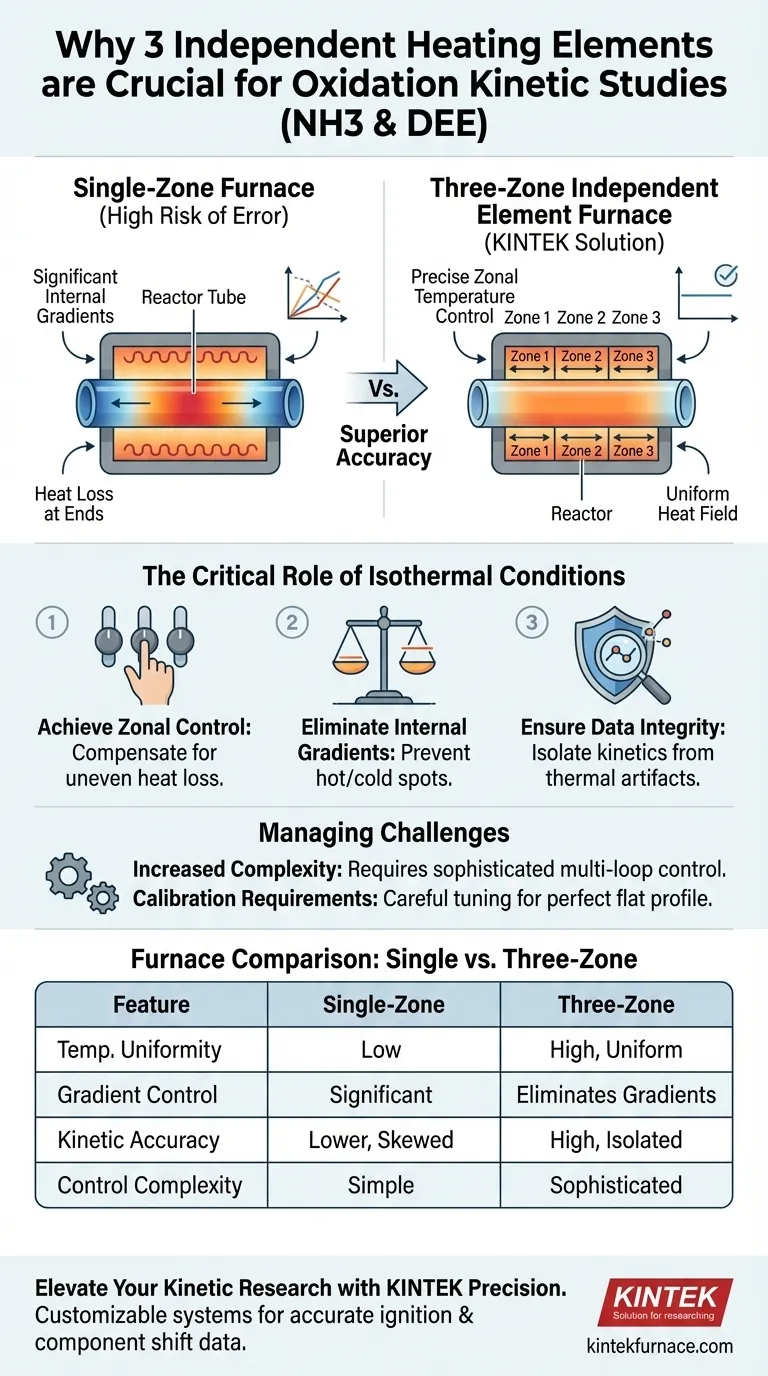

Der Hauptgrund für die Verwendung eines Elektroofens mit drei unabhängigen Heizelementen ist die präzise Zonentemperaturregelung, die ein hochstabiles, gleichmäßiges Wärmefeld erzeugt. In kinetischen Studien zur Oxidation von Ammoniak (NH3) und Diethylether (DEE) ist diese spezielle Konfiguration unerlässlich, um interne Temperaturgradienten zu eliminieren, die experimentelle Ergebnisse verfälschen könnten.

Durch die Beseitigung thermischer Inkonsistenzen stellt diese Einrichtung sicher, dass beobachtete Phänomene – wie Zündtemperaturen und Komponentenumwandlungen – ausschließlich durch die eingestellten experimentellen Temperaturen und nicht durch lokale WärmeSchwankungen verursacht werden.

Die entscheidende Rolle isothermer Bedingungen

Um zu verstehen, warum ein einzelnes Heizelement für diese spezifischen Oxidationsstudien nicht ausreicht, muss man die Anforderungen an die kinetische Genauigkeit betrachten.

Erreichen einer Zonentemperaturregelung

Ein Ofen mit drei unabhängigen Elementen ermöglicht es Forschern, das Temperaturprofil über verschiedene Abschnitte – oder Zonen – des Reaktors zu steuern.

Diese Fähigkeit ist von entscheidender Bedeutung, da der Wärmeverlust in einem Reaktionsrohr selten gleichmäßig ist; die Enden verlieren oft schneller Wärme als die Mitte.

Eliminierung interner Gradienten

Durch die Anpassung der Leistung an die drei unabhängigen Elemente kann das System ungleichmäßigen Wärmeverlust ausgleichen.

Dies führt zu einem gleichmäßigen Wärmefeld über die gesamte Reaktionszone.

Ohne diese „zonale“ Anpassung würden interne Temperaturgradienten entstehen, die heiße oder kalte Stellen erzeugen und die tatsächliche Reaktionsumgebung verzerren.

Gewährleistung der Datenintegrität

Das ultimative Ziel der Verwendung dieses spezialisierten Ofens ist die Trennung der chemischen Kinetik von thermischen Artefakten.

Isolierung experimenteller Variablen

Bei Oxidationsstudien müssen Forscher wissen, dass eine Reaktion stattgefunden hat, weil die Gesamttemperatur einen bestimmten Sollwert erreicht hat und nicht, weil eine lokalisierte heiße Stelle sie frühzeitig ausgelöst hat.

Das Drei-Elemente-System garantiert, dass die Temperaturmessung das gesamte Reaktionsvolumen repräsentiert.

Genauigkeit bei Zündstudien

Die primäre Referenz hebt die Bedeutung dieser Einrichtung für die Bestimmung von Zündtemperaturen hervor.

Wenn das Wärmefeld nicht gleichmäßig ist, werden die Zünddaten unzuverlässig, da die Reaktion bei einer anderen Temperatur beginnen kann, als aufgezeichnet wird.

Eine präzise thermische Steuerung stellt sicher, dass Komponentenumwandlungen und Zündpunkte genaue Abbildungen der chemischen Eigenschaften von Ammoniak und Diethylether sind.

Herausforderungen verstehen

Obwohl ein Mehrzonenofen eine überlegene Genauigkeit bietet, bringt er spezifische betriebliche Komplexitäten mit sich, die bewältigt werden müssen.

Erhöhte Systemkomplexität

Die Verwendung von drei unabhängigen Elementen erfordert eine anspruchsvollere Regelungsstrategie als ein Einzonenofen.

Sie müssen drei separate Regelkreise überwachen und ausbalancieren, um das gleichmäßige Feld aufrechtzuerhalten.

Kalibrierungsanforderungen

Das Erreichen eines perfekt flachen Temperaturprofils erfordert sorgfältige Abstimmung.

Wenn die drei Zonen nicht korrekt synchronisiert sind, können Sie unbeabsichtigt genau die Gradienten induzieren, die Sie zu eliminieren versuchen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung oder Bewertung einer experimentellen Einrichtung für die Oxidationskinetik wirkt sich die Wahl des Ofens direkt auf die Datenvalidität aus.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung präziser Zündschwellen liegt: Sie müssen einen Mehrzonenofen verwenden, um sicherzustellen, dass die Zündung durch die globale Temperatur und nicht durch eine lokale Anomalie ausgelöst wird.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Komponentenumwandlungen liegt: Priorisieren Sie ein gleichmäßiges Wärmefeld, um sicherzustellen, dass die chemischen Umwandlungsraten über die gesamte Reaktorlänge konsistent sind.

Diese spezielle thermische Konfiguration ist der Standard, um sicherzustellen, dass Ihre kinetischen Daten die chemische Realität und nicht thermische Fehler widerspiegeln.

Zusammenfassungstabelle:

| Merkmal | Einzonenofen | Drei-Zonen-Ofen mit unabhängigen Elementen |

|---|---|---|

| Temperaturgleichmäßigkeit | Hohes Risiko von Wärmeverlust an den Rohrenden | Gleicht Endverluste aus; gleichmäßiges Wärmefeld |

| Gradientenkontrolle | Signifikante interne Gradienten | Eliminiert interne Gradienten durch zonale Anpassung |

| Kinetische Genauigkeit | Geringer; heiße/kalte Stellen verzerren Zünddaten | Hoch; trennt chemische Kinetik von thermischen Artefakten |

| Kontrollkomplexität | Einfache einzelne Rückkopplungsschleife | Anspruchsvolle Mehrschleifen-Regelungsstrategie |

| Anwendungseignung | Allgemeine Laborheizung | Präzise Oxidationskinetik & Zündstudien |

Verbessern Sie Ihre kinetische Forschung mit KINTEK-Präzision

Präzision bei Oxidationsstudien beginnt mit einer gleichmäßigen thermischen Umgebung. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumofensysteme, die speziell entwickelt wurden, um thermische Gradienten durch fortschrittliche Mehrzonensteuerung zu eliminieren. Gestützt auf F&E und Fertigung auf Expertenniveau sind unsere Hochtemperaturöfen vollständig anpassbar, um den strengen Anforderungen Ihrer Ammoniak- und Diethyletherforschung gerecht zu werden.

Lassen Sie nicht zu, dass thermische Artefakte Ihre Datenintegrität beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere anpassbaren Heizlösungen die Effizienz und Genauigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Adrián Ruiz-Gutiérrez, María U. Alzueta. A flow reactor study of NH<sub>3</sub>/DEE oxidation. DOI: 10.26754/jji-i3a.202511914

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile von Widerstandsheizelementen? Erreichen Sie hohe Effizienz und Präzision beim Heizen

- Was sind die Eigenschaften und Anwendungen von Wolfram als Hochtemperatur-Heizelement? Entfesseln Sie extreme Hitze bis zu 2500°C

- Was sind die Eigenschaften und Anwendungen von Keramik- und Halbleiter-Heizelementen? Entfesseln Sie Hochtemperaturleistung

- Welche Rolle spielt ein Thermoelement-Überwachungssystem bei Sb2S3-Dünnschichten? Präzisions-Sulfidierung meistern

- Welche einzigartigen Eigenschaften und Anwendungen hat Platin in Heizelementen? Entdecken Sie seine Hochtemperatur-Zuverlässigkeit

- Was sind die Hauptvorteile von Keramik-Infrarotheizungen? Erzielen Sie sofortige, effiziente Wärme für Ihren Raum

- Was ist die Funktion des Verbunddochts in einer Natriumwärmerohrs? Maximieren Sie die thermische Effizienz mit zweilagigem Netz

- Wie versagen MoSi2-Heizelemente typischerweise? Verstehen Sie den schrittweisen Abbauprozess