Die Hauptfunktion eines Verbunddochts aus Wolframdrahtnetz besteht darin, die Zirkulation von flüssigem Natrium zu optimieren, indem der Kapillardruck vom Strömungswiderstand entkoppelt wird. Durch die Schichtung von Netzen unterschiedlicher Spezifikationen, insbesondere 50 Mesh und 400 Mesh, erzeugt die Struktur eine starke treibende Kraft zur Bewegung des Fluids und stellt gleichzeitig sicher, dass der Weg für einen effizienten Rückfluss offen genug bleibt.

Kernbotschaft Eine einzelne Maschenweite erzwingt einen Kompromiss zwischen Pumpkraft und Strömungsbeschränkung. Der Verbunddocht beseitigt diesen Engpass und liefert den hohen Kapillardruck, der zur Verhinderung des Austrocknens erforderlich ist, ohne den Fluss von flüssigem Natrium zu drosseln, insbesondere in langen, dünnen Wärmerohren.

Die Mechanik von Verbunddochten

Die zweilagige Strategie

Die Wirksamkeit dieses Dochts beruht auf der Kombination von Wolframdrahtnetzen mit stark unterschiedlichen Spezifikationen.

Das Design integriert typischerweise eine grobe Schicht (z. B. 50 Mesh) mit einer feinen Schicht (z. B. 400 Mesh). Dieser Hybridansatz ermöglicht es dem Wärmerohr, die physikalischen Vorteile beider Geometrien gleichzeitig zu nutzen.

Erzeugung der kapillaren treibenden Kraft

Die feinere Netzschicht (400 Mesh) ist für die kapillare treibende Kraft verantwortlich.

Da die Poren kleiner sind, erzeugen sie einen deutlich höheren Kapillardruck. Dieser Druck wirkt als "Pumpe", die das flüssige Natrium vom Kondensator zurück zum Verdampfer zieht und so eine kontinuierliche Bewegung auch gegen die Schwerkraft sicherstellt.

Aufrechterhaltung der Flüssigkeitspermeabilität

Die gröbere Netzschicht (50 Mesh) befasst sich mit dem Problem des Strömungswiderstands.

Wäre der gesamte Docht aus feinem Netz gefertigt, wäre die Reibung zu hoch für eine schnelle Flüssigkeitsbewegung. Die gröbere Schicht schafft eine offenere Struktur, die eine hohe Permeabilität bietet und es dem flüssigen Natrium ermöglicht, mit minimalem Widerstand zurückzufließen.

Betriebliche Vorteile

Verhinderung des Austrocknens des Verdampfers

Die wichtigste Funktion dieser Verbundstruktur ist die Sicherstellung, dass der Verdampferbereich niemals austrocknet.

Durch den Ausgleich der treibenden Kraft mit geringem Widerstand liefert der Docht schneller flüssiges Natrium in die heiße Zone, als es verdampft. Diese Stabilität ist entscheidend für die Aufrechterhaltung der Wärmeleitfähigkeit des Wärmerohrs und die Verhinderung von Ausfällen.

Unterstützung von Strukturen mit hohem Seitenverhältnis

Dieses Docht-Design ist besonders vorteilhaft für Strukturen mit hohem Seitenverhältnis (lange und dünne Rohre).

Bei diesen Geometrien muss das Fluid längere Strecken zurücklegen, was typischerweise den Strömungswiderstand erhöht. Das Verbund-Wolframnetz überwindet diese Distanzherausforderung und erhält eine effektive Zirkulation, wo ein Standard-homogener Docht versagen könnte.

Verständnis der Kompromisse

Komplexität vs. Leistung

Während die Referenz kostengünstige Fertigung hervorhebt, sind Verbunddochte von Natur aus komplexer als einschichtige Designs.

Die technische Herausforderung liegt darin, einen perfekten Kontakt zwischen den Schichten sicherzustellen. Wenn die Schnittstelle zwischen dem 50 Mesh und dem 400 Mesh nicht gleichmäßig ist, kann die kapillare Kontinuität unterbrochen werden, was den Fluidkreislauf stört.

Die Spezifität von Natrium

Diese spezielle Konfiguration ist für flüssiges Natrium optimiert, das in Hochtemperaturanwendungen eingesetzt wird.

Die Maschenweiten (50/400) sind speziell für die Oberflächenspannung und Viskositätseigenschaften von Natrium ausgewählt. Die Verwendung dieser exakten Verbundstruktur für eine andere Arbeitsflüssigkeit (wie Wasser oder Ammoniak) würde wahrscheinlich eine Neuoptimierung der Netzspezifikationen erfordern, um die gleiche Balance zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Wärmerohrdesigns bewerten, berücksichtigen Sie, wie die Dochtstruktur mit Ihren betrieblichen Einschränkungen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit liegt: Priorisieren Sie das Verbunddesign, um sicherzustellen, dass der Verdampferbereich unter hoher thermischer Belastung nicht austrocknet.

- Wenn Ihr Hauptaugenmerk auf Geometrie liegt: Verwenden Sie diesen Dochttyp für Anwendungen mit hohem Seitenverhältnis, bei denen das Fluid lange Strecken ohne Druckverlust zurücklegen muss.

Der Verbunddocht löst effektiv den hydrodynamischen Konflikt zwischen Pumpen und Strömung und ermöglicht hohe Leistung in anspruchsvollen thermischen Umgebungen.

Zusammenfassungstabelle:

| Merkmal | Schichtspezifikation | Hauptfunktion |

|---|---|---|

| Kapillarschicht | 400 Mesh (fein) | Erzeugt hohen Kapillardruck zum Pumpen von flüssigem Natrium. |

| Permeabilitätsschicht | 50 Mesh (grob) | Reduziert den Strömungswiderstand, um einen schnellen Flüssigkeitsrückfluss zu gewährleisten. |

| Gesamtsystem | Verbundstruktur | Entkoppelt Druck von Reibung für Rohre mit hohem Seitenverhältnis. |

Erweitern Sie Ihre Hochtemperaturforschung mit KINTEK

Lassen Sie nicht zu, dass thermische Engpässe Ihre Präzision beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Lösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle durch unsere fachkundige F&E und Fertigung unterstützt werden. Ob Sie spezielle Wärmerohrkomponenten oder vollständig anpassbare Laboröfen benötigen, unser Ingenieurteam ist bereit, Systeme zu liefern, die auf Ihre einzigartigen Anforderungen zugeschnitten sind.

Bereit, Ihre thermische Leistung zu optimieren? Kontaktieren Sie KINTEK noch heute und lassen Sie uns die perfekte Lösung für Ihr Labor entwerfen.

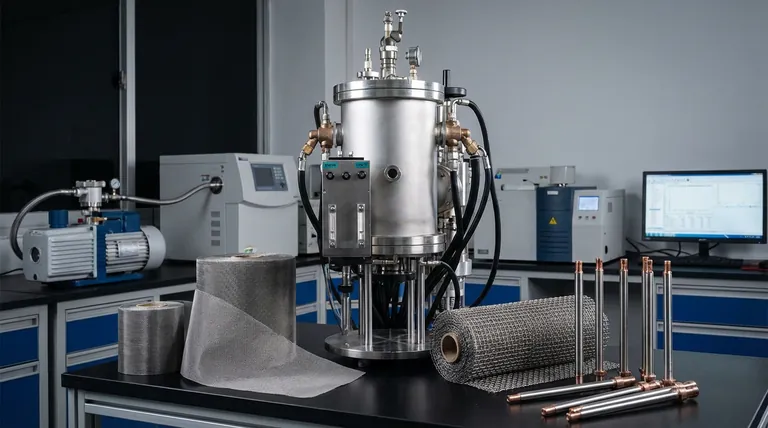

Visuelle Anleitung

Referenzen

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Hauptkomponenten einer Widerstandsheizung? Entdecken Sie die Schlüsselteile für effizientes Heizen

- Warum wird metallisches Natrium als Arbeitsmedium in Wärmerohren mit hohem Seitenverhältnis ausgewählt? Optimierung der Hochtemperaturleistung

- Was sind die Einsatzmöglichkeiten von MoSi2-Heizelementen in der Waffen- und Verteidigungsproduktion? Erzielen Sie überlegene Hochtemperaturverarbeitung

- Welche Standardgrößen sind für Molybdändisilizid-Heizelemente erhältlich? Finden Sie die perfekte Größe für Ihre Hochtemperaturanforderungen

- Was ist die thermische Schockbeständigkeit und warum ist sie für Hochtemperaturwerkstoffe wichtig? Gewährleistung der Haltbarkeit bei extremer Hitze

- Welche Vorteile bieten MoSi2-Heizelemente hinsichtlich der Temperaturbeständigkeit? Unübertroffene Hochtemperaturleistung

- Was sind die typischen Anwendungen von Molybdän-Heizelementen? Stromversorgung für Hochtemperaturofenprozesse

- Wie verhalten sich MoSi2-Elemente in verschiedenen Atmosphären? Maximierung der Lebensdauer und Temperatureffizienz