Thermische Schockbeständigkeit ist die Fähigkeit eines Materials, schnellen, drastischen Temperaturänderungen standzuhalten, ohne Risse zu bekommen, zu brechen oder anderweitig zu versagen. Diese Eigenschaft ist für Materialien, die in Hochtemperaturumgebungen eingesetzt werden, von entscheidender Bedeutung, da ungleichmäßige Erwärmung oder Abkühlung starke innere mechanische Spannungen erzeugt, die die Festigkeit eines Materials leicht überschreiten und zu katastrophalem Versagen führen können.

Das Kernproblem ist nicht einfach die Hitze, sondern die Geschwindigkeit der Temperaturänderung. Ein Material versagt durch thermischen Schock, wenn ein Teil davon versucht, sich viel schneller auszudehnen oder zusammenzuziehen als ein anderer Teil, wodurch innere Kräfte entstehen, die es buchstäblich auseinanderreißen.

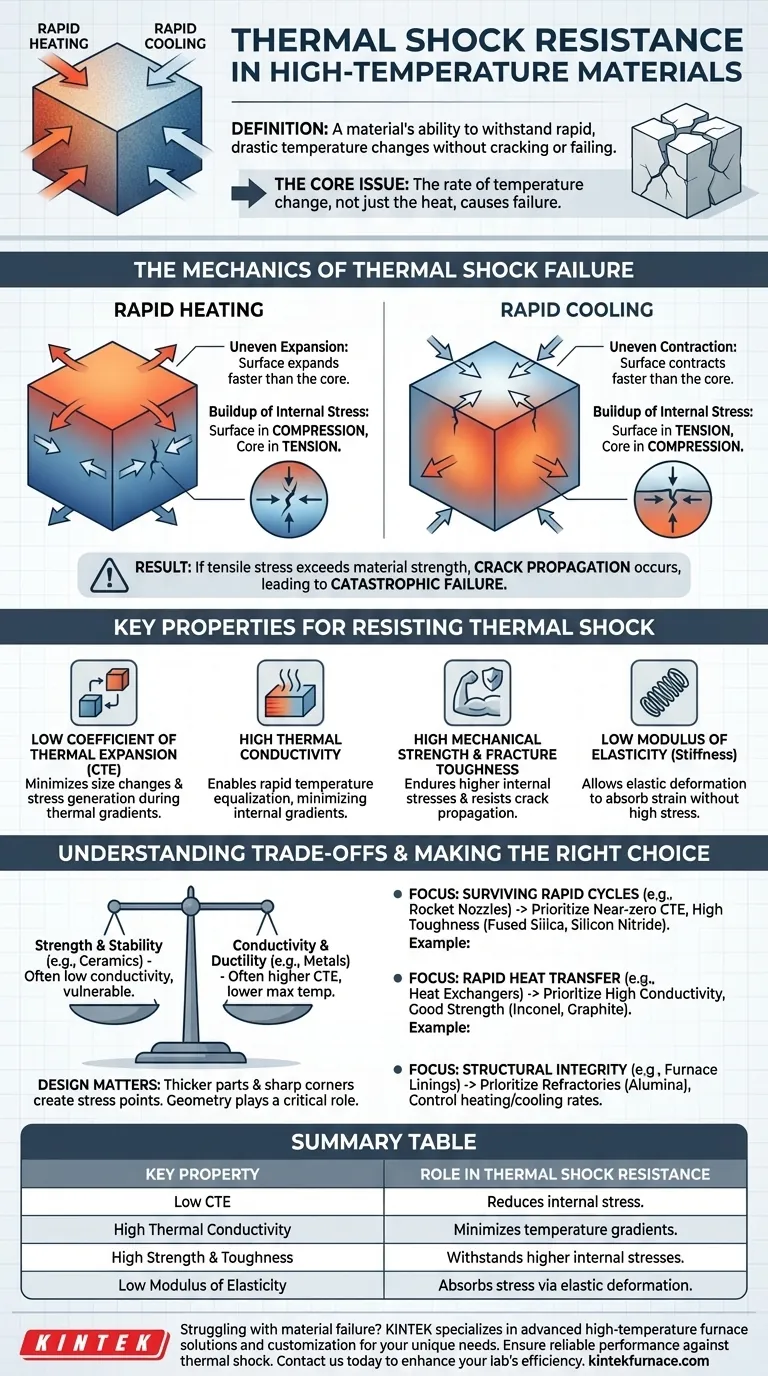

Die Mechanik des thermischen Schockversagens

Um zu verstehen, warum die thermische Schockbeständigkeit wichtig ist, müssen Sie zunächst die Physik des Versagens verstehen, das sie verhindert. Der Prozess ist ein direktes Ergebnis der Wechselwirkung physikalischer Eigenschaften eines Materials unter thermischer Beanspruchung.

Ungleichmäßige Ausdehnung und Kontraktion

Wenn ein Objekt schnell erhitzt oder abgekühlt wird, ändert sich seine Oberflächentemperatur viel schneller als seine innere oder „Kern“-Temperatur.

Da sich Materialien beim Erhitzen ausdehnen und beim Abkühlen zusammenziehen, versucht die Oberflächenschicht, ihre Größe zu ändern, während der Kern noch nicht nachgezogen hat.

Der Aufbau innerer Spannungen

Dieser Unterschied in der Ausdehnung oder Kontraktion zwischen Oberfläche und Kern erzeugt starke innere Kräfte.

Während der schnellen Erwärmung wird die sich ausdehnende Oberfläche durch den kühlen, nicht ausgedehnten Kern eingeschränkt, wodurch die Oberfläche in Kompression und der Kern in Zugspannung gerät. Während der schnellen Abkühlung zieht die sich zusammenziehende Oberfläche am heißen, ausgedehnten Kern und setzt die Oberfläche Zugspannung aus.

Von der Spannung zum Bruch

Die meisten spröden Materialien, wie Keramiken, sind in Zugspannung weitaus schwächer als in Kompression. Wenn die während der schnellen Abkühlung (oder vom Kern während der Erwärmung) erzeugte Zugspannung die inhärente Festigkeit des Materials überschreitet, bildet sich ein Riss und breitet sich aus, was zum Versagen führt.

Wichtige Eigenschaften zur Widerstandsfähigkeit gegen thermischen Schock

Die Beständigkeit eines Materials gegen thermischen Schock ist kein einzelner Wert, sondern das Ergebnis mehrerer miteinander verbundener physikalischer Eigenschaften. Die Verbesserung dieser Faktoren erhöht die Haltbarkeit eines Materials gegenüber thermischen Zyklen.

Niedriger Wärmeausdehnungskoeffizient (CTE)

Dies ist wohl der wichtigste Faktor. Ein Material mit einem niedrigen CTE dehnt sich bei Temperaturänderungen nur sehr wenig aus und zieht sich zusammen. Dies reduziert direkt die Dehnung und die daraus resultierende Spannung, die während eines Temperaturgradienten entsteht.

Hohe Wärmeleitfähigkeit

Ein Material mit hoher Wärmeleitfähigkeit kann Wärme schnell und effizient übertragen. Dies ermöglicht eine schnellere Temperaturausgleichung im gesamten Objekt, wodurch die Temperaturdifferenz zwischen Oberfläche und Kern minimiert und somit die Spannung reduziert wird.

Hohe mechanische Festigkeit und Bruchzähigkeit

Ein Material, das von Natur aus stark ist (hohe Zugfestigkeit) und widerstandsfähig gegen Rissausbreitung (hohe Bruchzähigkeit), kann einfach höhere innere Spannungen aushalten, bevor es versagt.

Niedriger Elastizitätsmodul

Der Elastizitätsmodul misst die Steifigkeit eines Materials. Ein Material mit einem niedrigeren Modul ist „flexibler“ und kann eine gewisse innere Dehnung durch elastische Verformung aufnehmen, ohne so viel Spannung zu erzeugen.

Verständnis der Kompromisse

Die Auswahl eines Materials für eine Hochtemperaturanwendung ist eine Übung im Ausgleich konkurrierender Eigenschaften. Es gibt kein einziges „perfektes“ Material für alle Situationen.

Keine Einzellösung

Materialien mit der besten Hochtemperaturstabilität, wie viele fortschrittliche Keramiken, weisen oft eine geringe Wärmeleitfähigkeit auf, was sie trotz ihrer Fähigkeit, der Hitze selbst standzuhalten, anfällig für thermischen Schock macht.

Festigkeit vs. Leitfähigkeit

Metalle weisen typischerweise eine ausgezeichnete Wärmeleitfähigkeit und Duktilität auf (was hilft, Spannungen abzubauen), haben aber oft höhere CTEs und niedrigere maximale Betriebstemperaturen im Vergleich zu Keramiken.

Die entscheidende Rolle der Geometrie

Die thermische Schockbeständigkeit ist nicht nur eine Materialeigenschaft; sie wird auch stark von der Konstruktion der Komponente beeinflusst. Dickere Teile und scharfe Innenkanten erzeugen höhere Spannungskonzentrationen und sind weitaus anfälliger für Ausfälle als dünne Abschnitte und abgerundete Kanten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Materials erfordert die Analyse Ihrer spezifischen Betriebsbedingungen und die Priorisierung der wichtigsten Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf dem Überstehen extremer und schneller Temperaturzyklen liegt (z. B. Raketendüsen, Keramikbremsscheiben): Priorisieren Sie Materialien mit nahezu null Wärmeausdehnungskoeffizient und hoher Bruchzähigkeit, wie Quarzglas oder bestimmte Siliziumnitridkeramiken.

- Wenn Ihr Hauptaugenmerk auf schnellem Wärmetransfer unter zyklischen Bedingungen liegt (z. B. Wärmetauscher, Schweißvorrichtungen): Priorisieren Sie Materialien mit hoher Wärmeleitfähigkeit und guter Festigkeit, wie bestimmte Metalllegierungen (z. B. Inconel) oder Graphit.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität bei langsamen, vorhersehbaren Temperaturänderungen liegt (z. B. Ofenauskleidungen): Sie können oft Materialien wie Aluminiumoxid oder andere feuerfeste Materialien verwenden, müssen jedoch die Aufheiz- und Abkühlrate kontrollieren, um ihre Grenzen der thermischen Schockbeständigkeit nicht zu überschreiten.

Letztendlich ist die Konstruktion gegen thermischen Schock eine Herausforderung auf Systemebene, die ein tiefes Verständnis sowohl der Materialwissenschaft als auch der Prinzipien des Maschinenbaus erfordert.

Zusammenfassungstabelle:

| Wichtige Eigenschaft | Rolle bei der thermischen Schockbeständigkeit |

|---|---|

| Niedriger Wärmeausdehnungskoeffizient (CTE) | Reduziert innere Spannungen durch Temperaturänderungen |

| Hohe Wärmeleitfähigkeit | Minimiert Temperaturgradienten und Spannungsaufbau |

| Hohe mechanische Festigkeit und Bruchzähigkeit | Hält höheren inneren Spannungen ohne Versagen stand |

| Niedriger Elastizitätsmodul | Ermöglicht elastische Verformung zur Spannungsaufnahme |

Haben Sie Probleme mit Materialversagen in Hochtemperaturumgebungen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit außergewöhnlicher F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und sicherzustellen, dass Ihre Materialien thermischem Schock standhalten und zuverlässig funktionieren. Kontaktieren Sie uns noch heute, um die Effizienz und Haltbarkeit Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis

- Was ist der Hauptzweck eines Muffelofens bei der Montage von seitlich beheizten resistiven Gassensoren? Experte für Glühprozesse

- Welche Rolle spielt eine Muffelofen bei der g-C3N4-Synthese? Beherrschen der thermischen Polykondensation für Halbleiter

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse