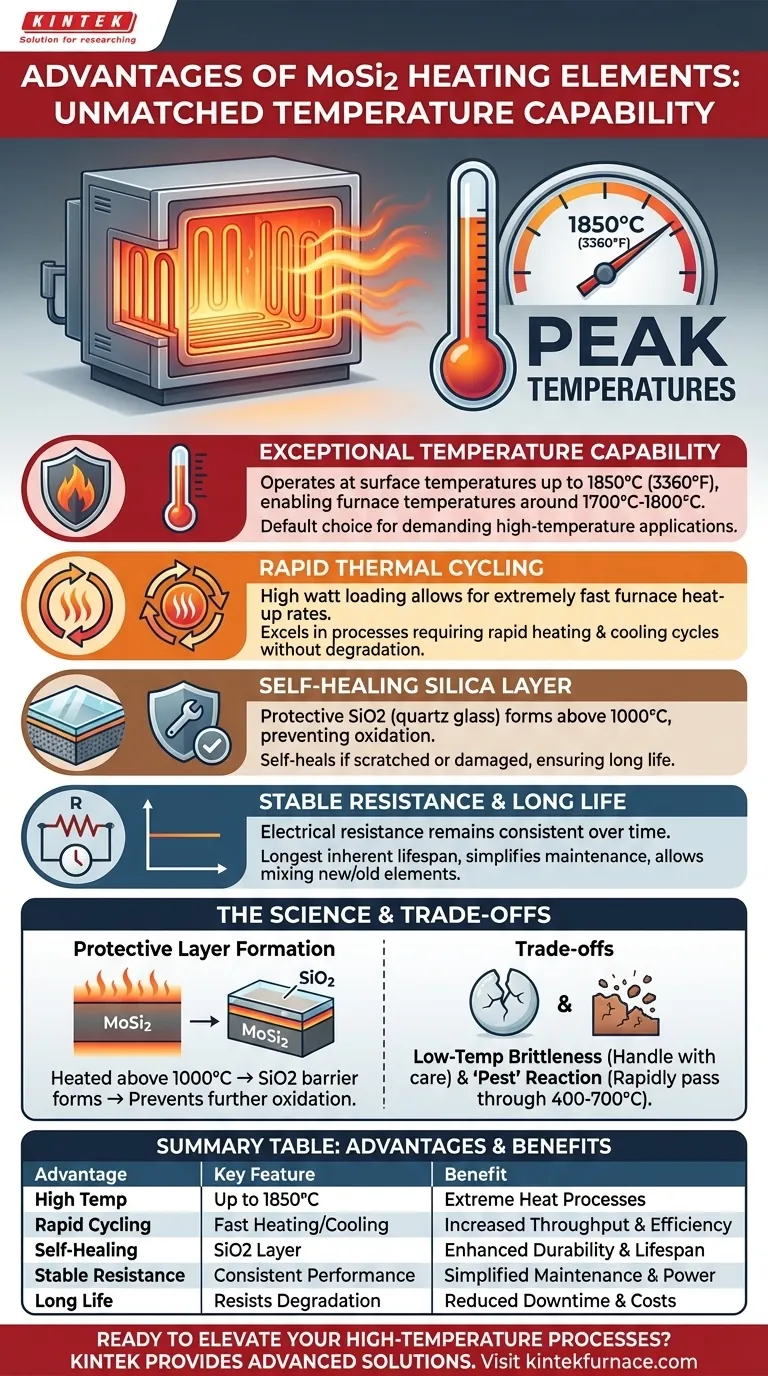

Aus technischer Sicht zeichnen sich Molybdändisilizid (MoSi2)-Heizelemente durch ihre außergewöhnliche Temperaturbeständigkeit aus. Sie können bei Oberflächentemperaturen von bis zu 1850 °C (3360 °F) betrieben werden, was sie zu den höchstbewerteten elektrischen Heizelementen auf dem Markt macht und sie zur Standardwahl für die anspruchsvollsten Hochtemperaturanwendungen in Öfen macht.

Der Hauptvorteil von MoSi2 ist nicht nur seine Spitzentemperatur, sondern seine Fähigkeit, diese Temperaturen über eine lange Lebensdauer zuverlässig und schnell zu erreichen und zu halten. Diese Leistung ist auf eine schützende, selbstheilende Siliziumdioxid-Glasschicht zurückzuführen, die sich auf der Oberfläche des Elements bildet und einen konsistenten Betrieb in anspruchsvollen Industrie- und Laborumgebungen ermöglicht.

Die Wissenschaft hinter der Hochtemperaturleistung

Die einzigartigen Eigenschaften von MoSi2 sind direkt mit seiner Materialchemie verbunden, wenn es Hitze und Sauerstoff ausgesetzt wird. Dies zu verstehen, ist der Schlüssel zum Verständnis seines Wertes.

Bildung der schützenden Siliziumdioxidschicht

Wenn ein MoSi2-Element in einer oxidierenden Atmosphäre über 1000 °C erhitzt wird, bildet sich auf seiner Oberfläche eine dünne, nicht poröse Schicht aus Quarzglas (SiO2).

Diese Schicht ist entscheidend. Sie wirkt als Schutzbarriere und verhindert eine weitere Oxidation des darunter liegenden Grundmaterials selbst bei extremen Temperaturen. Wenn die Schicht zerkratzt oder beschädigt wird, "heilt" sie sich effektiv selbst, da das freigelegte MoSi2 erneut oxidiert und die Schutzschicht wiederherstellt.

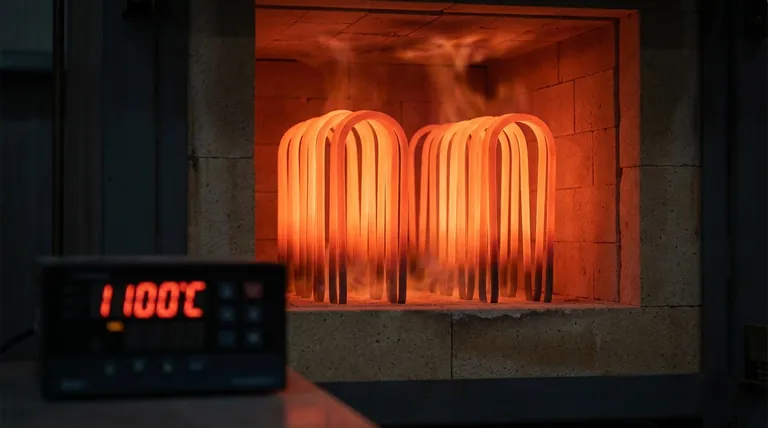

Spitzenbetriebstemperaturen

Standard-MoSi2-Elemente sind für den Dauerbetrieb bei Elementtemperaturen von 1700 °C bis 1800 °C ausgelegt, was Ofenraumtemperaturen von etwa 1600 °C bis 1700 °C ermöglicht.

Spezielle Qualitäten können diese Grenze noch weiter verschieben und Elementtemperaturen von 1850 °C oder in einigen Fällen bis zu 1900 °C für spezifische Anwendungen erreichen.

Hohe Wattbelastung und schnelles Aufheizen

MoSi2-Elemente können eine sehr hohe Leistungsdichte oder Wattbelastung verarbeiten. Das bedeutet, dass eine große Energiemenge durch ein relativ kleines Element geleitet werden kann.

Der praktische Vorteil ist eine extrem schnelle Aufheizrate des Ofens. Diese Fähigkeit ist für Prozesse unerlässlich, die schnelle thermische Zyklen erfordern.

Wichtige Betriebsvorteile

Die Hochtemperaturfähigkeit von MoSi2 wird durch mehrere andere Eigenschaften unterstützt, die es zu einer praktischen und zuverlässigen Wahl machen.

Haltbarkeit bei thermischer Wechselbeanspruchung

Im Gegensatz zu vielen Keramikelementen, die durch schnelle Temperaturänderungen beansprucht oder beschädigt werden können, zeichnen sich MoSi2-Elemente unter diesen Bedingungen aus. Sie können schnell und wiederholt erhitzt und abgekühlt werden, ohne dass ihre mechanischen oder elektrischen Eigenschaften wesentlich beeinträchtigt werden.

Stabiler elektrischer Widerstand

Der elektrische Widerstand von MoSi2 bleibt über seine lange Lebensdauer relativ stabil. Dies ist ein erheblicher Betriebsvorteil.

Es bedeutet, dass die Leistungsabgabe konsistent und vorhersehbar bleibt. Es ermöglicht auch den problemlosen Anschluss neuer und alter Elemente im selben Stromkreis, was die Wartung vereinfacht.

Langlebigkeit und einfache Wartung

Die selbstheilende Schutzschicht verleiht MoSi2-Elementen die längste inhärente Lebensdauer aller metallischen oder keramischen Heizelemente.

Darüber hinaus können einzelne Elemente oft ausgetauscht werden, ohne den Ofen vollständig abkühlen zu müssen, was die Produktionsausfallzeiten drastisch reduziert.

Die Kompromisse verstehen

Kein Material ist perfekt. Die außergewöhnliche Hochtemperaturleistung von MoSi2 bringt spezifische Handhabungsanforderungen bei niedrigeren Temperaturen mit sich.

Sprödigkeit bei niedriger Temperatur

Bei Raumtemperatur sind MoSi2-Elemente spröde, ähnlich einem Stück Keramik. Sie müssen während der Installation mit großer Sorgfalt behandelt werden, um Brüche zu vermeiden. Sie gewinnen erst bei sehr hohen Temperaturen an Duktilität.

Die "Pest"-Reaktion

Wird MoSi2 über längere Zeit in einem Temperaturbereich von 400-700 °C gehalten, kann es eine Form der beschleunigten Oxidation erfahren, die als "Pest-Zerfall" bekannt ist. Dies kann dazu führen, dass das Element zu Pulver zerfällt. Aus diesem Grund sollten Öfen, die MoSi2-Elemente verwenden, so programmiert werden, dass sie diesen Temperaturbereich so schnell wie möglich durchlaufen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Heizelements hängt vollständig von Ihren Prozessanforderungen ab. MoSi2 bietet eine unübertroffene Leistung am oberen Ende des Temperaturspektrums.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Prozesstemperaturen (1600 °C+) zu erreichen: MoSi2-Elemente sind aufgrund ihrer unübertroffenen Temperaturgrenze und Stabilität der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf schnellen Prozesszyklen und hohem Durchsatz liegt: Die Fähigkeit von MoSi2, schnelle thermische Änderungen ohne Degradation zu bewältigen, macht es den meisten anderen Elementtypen überlegen.

- Wenn Ihr Hauptaugenmerk auf Betriebszeit und geringem Wartungsaufwand liegt: Die lange Lebensdauer und die Möglichkeit, einzelne heiße Elemente auszutauschen, reduzieren die Ofenausfallzeiten erheblich.

Indem Sie sowohl seine unvergleichlichen Hochtemperaturstärken als auch seine spezifischen Handhabungsanforderungen verstehen, können Sie die MoSi2-Technologie effektiv nutzen, um Ihre anspruchsvollsten thermischen Verarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Nutzen |

|---|---|---|

| Hohe Temperaturbeständigkeit | Betrieb bis 1850 °C | Ideal für extreme Hitzeprozesse |

| Schnelle thermische Wechselbeanspruchung | Bewältigt schnelles Heizen/Kühlen | Erhöht Durchsatz und Effizienz |

| Selbstheilende Siliziumdioxidschicht | Bildet schützende SiO2-Beschichtung | Verbessert Haltbarkeit und Lebensdauer |

| Stabiler elektrischer Widerstand | Konstante Leistung über die Zeit | Vereinfacht Wartung und Leistungsregelung |

| Lange Lebensdauer | Widersteht Degradation bei Wechselbeanspruchung | Reduziert Ausfallzeiten und Ersatzkosten |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen MoSi2-Heizelementen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke und tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Leistung steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus