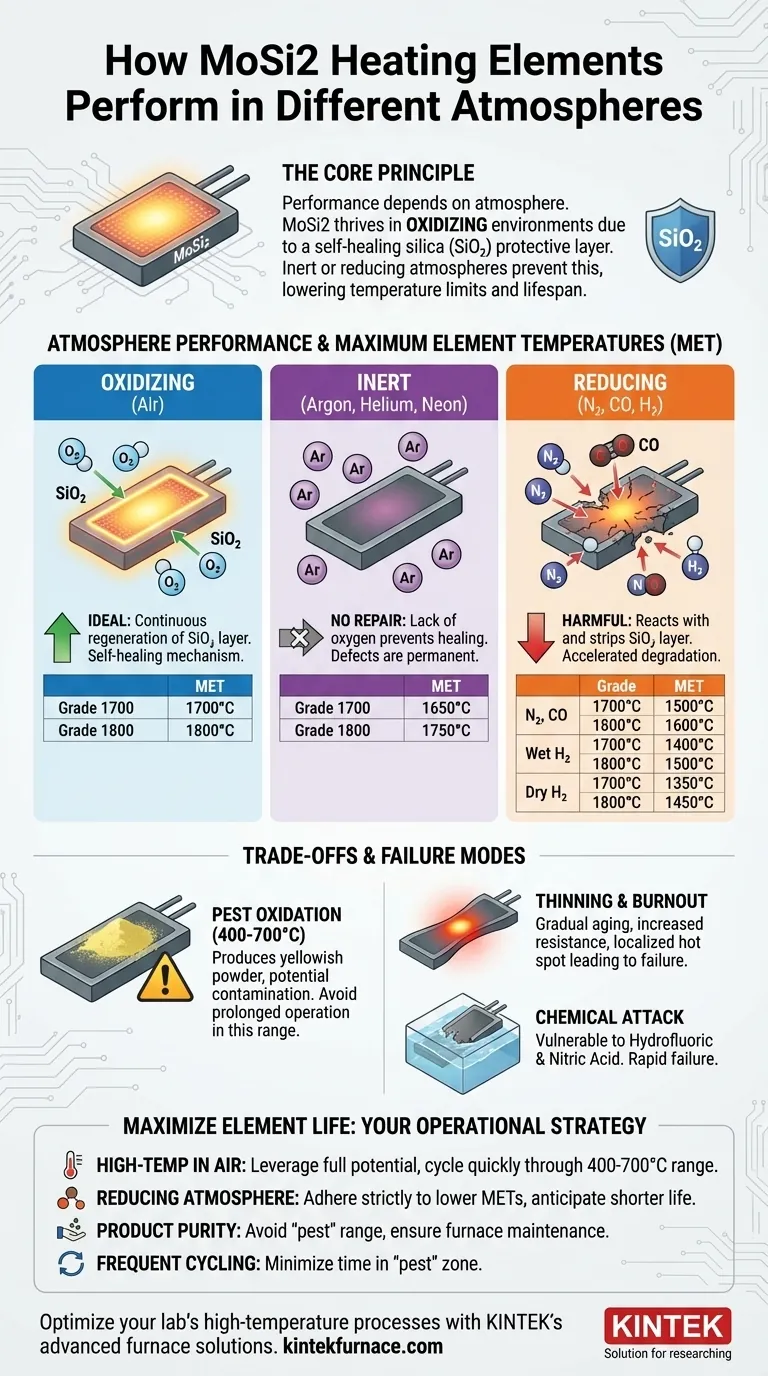

Klar gesagt: Die Leistung eines Molybdändisilizid (MoSi2)-Heizelements wird grundlegend durch die Atmosphäre bestimmt, in der es arbeitet. Obwohl sie für ihre außergewöhnlichen Hochtemperatureigenschaften in Luft bekannt sind, werden ihre maximale Betriebstemperatur und Lebensdauer in inerten, reduzierenden oder anderen reaktiven Gasumgebungen aufgrund von Änderungen ihrer Oberflächenchemie erheblich reduziert.

Das Kernprinzip ist einfach: MoSi2-Elemente gedeihen in oxidierenden Atmosphären, die es ihnen ermöglichen, eine schützende Silikatschicht (Glas) zu bilden und zu regenerieren. In Atmosphären, denen es an ausreichend Sauerstoff mangelt, kann diese Schutzschicht nicht repariert werden, wodurch das Element dem Abbau ausgesetzt wird und seine sicheren Betriebsgrenzen sinken.

Die Chemie der MoSi2-Leistung

MoSi2-Heizelemente widerstehen nicht nur einfach der Hitze; sie nutzen eine chemische Reaktion mit ihrer Umgebung, um eine Schutzbarriere zu schaffen. Das Verständnis dieses Mechanismus ist der Schlüssel zu ihrem effektiven Einsatz.

Die schützende Siliziumdioxid (SiO₂)-Schicht

Bei hohen Temperaturen in einer oxidierenden Atmosphäre wie Luft reagiert die Oberfläche des MoSi2-Elements mit Sauerstoff. Diese Reaktion bildet eine dünne, nicht poröse Schicht aus Quarzkristall (Siliziumdioxid oder SiO₂).

Diese Silikatschicht ist der Schlüssel zur Leistung des Elements. Sie wirkt als dauerhafte chemische Barriere und schützt das darunter liegende Molybdändisilizid vor weiterer, aggressiverer Oxidation und Degradation.

Der Selbstreparaturmechanismus

Das wichtigste Merkmal dieser Silikatschicht ist ihre Fähigkeit zur „Selbstreparatur“. Wenn sich während des Betriebs ein Riss oder Fehler an der Oberfläche bildet, reagiert das neu freigelegte MoSi2-Material sofort mit dem umgebenden Sauerstoff, bildet neues Siliziumdioxid und versiegelt den Defekt. Dieser Prozess ist der Grund, warum MoSi2-Elemente bei extremen Temperaturen in Luft eine solch lange Lebensdauer erreichen können.

Leistung in verschiedenen Atmosphären

Die Fähigkeit, die schützende SiO₂-Schicht zu bilden und aufrechtzuerhalten, bestimmt die maximale Elementtemperatur. Das Fehlen von Sauerstoff in anderen Atmosphären verhindert den Selbstreparaturprozess, wodurch das Element anfälliger wird.

Im Folgenden sind typische maximale Elementtemperaturen (MET) für gängige MoSi2-Qualitäten (1700 und 1800) aufgeführt.

Oxidierende Atmosphäre (Luft)

Dies ist die ideale Umgebung. Der reichlich vorhandene Sauerstoff ermöglicht die kontinuierliche Regeneration der schützenden Silikatschicht.

- Qualität 1700 MET: 1700°C

- Qualität 1800 MET: 1800°C

Inerte Atmosphären (Argon, Helium, Neon)

Inerte Gase reagieren nicht mit dem Element, liefern aber auch keinen Sauerstoff zur Reparatur der Silikatschicht. Vorhandene Defekte werden nicht geheilt, was Fehlerquellen schafft.

- Qualität 1700 MET: 1650°C

- Qualität 1800 MET: 1750°C

Reduzierende Atmosphären (Stickstoff, CO, Wasserstoff)

Diese Atmosphären können aktiv schädlich sein. Sie enthalten nicht nur keinen Sauerstoff für Reparaturen, sondern können auch die schützende Silikatschicht chemisch angreifen und abtragen, was zu einer beschleunigten Degradation führt.

- Stickstoff (N₂) oder Kohlenmonoxid (CO):

- Qualität 1700 MET: 1500°C

- Qualität 1800 MET: 1600°C

- Nasser Wasserstoff (H₂):

- Qualität 1700 MET: 1400°C

- Qualität 1800 MET: 1500°C

- Trockener Wasserstoff (H₂):

- Qualität 1700 MET: 1350°C

- Qualität 1800 MET: 1450°C

Verständnis der Kompromisse und Fehlermodi

Über die maximale Temperatur hinaus bergen bestimmte Bedingungen einzigartige Risiken, die zu vorzeitigem Ausfall oder Prozesskontamination führen können.

Das Risiko der „Pest“-Oxidation

Bei niedrigeren Temperaturen, insbesondere zwischen 400°C und 700°C, unterliegt MoSi2 einer anderen Art der Oxidation, bekannt als „Pest“ (Versprödung). Dieser Prozess erzeugt ein gelbliches Pulver auf der Oberfläche des Elements.

Obwohl diese Oxidation die Heizfähigkeit des Elements nicht beeinträchtigt, kann das Pulver abplatzen und den Ofen sowie das Produkt kontaminieren. Daher sollte ein längerer Betrieb in diesem Temperaturbereich unbedingt vermieden werden.

Ausfall am Lebensende: Ausdünnung und Durchbrennen

Der normale Ausfallmodus eines MoSi2-Elements ist die allmähliche Alterung. Über Hunderte oder Tausende von Stunden oxidiert die Oberfläche des Elements langsam und dünnt aus.

Wenn das Element dünner wird, steigt sein elektrischer Widerstand. Schließlich wird es zu dünn, um die Leistungsaufnahme zu bewältigen, was zu einem lokalen Hotspot führt, der zum Durchbrennen führt. Auch das Wachstum von Hochtemperaturkörnern, das der Oberfläche eine „Orangenschalen“-Textur verleihen kann, trägt zu diesem Ausdünnungsprozess bei.

Chemischer Angriff

Obwohl MoSi2-Elemente gegen die meisten Säuren und alkalischen Lösungen beständig sind, sind sie anfällig für direkte chemische Angriffe durch Flusssäure und Salpetersäure. Diese Chemikalien lösen das Element und seine Schutzschicht auf, was zu einem schnellen Ausfall führt.

So maximieren Sie die Lebensdauer des Elements in Ihrer Atmosphäre

Ihre Betriebsstrategie muss mit der Atmosphäre in Ihrem Ofen übereinstimmen, um Zuverlässigkeit und Langlebigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen in Luft liegt: Sie können das volle Potenzial von MoSi2 ausschöpfen, müssen jedoch sicherstellen, dass Ihr Ofen die Temperaturbereiche von 400–700 °C schnell durchläuft, um die Pest-Oxidation zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in einer reduzierenden Atmosphäre (wie H₂ oder N₂) liegt: Sie müssen sich strikt an die niedrigeren maximalen Elementtemperaturen halten und eine kürzere Gesamtlebensdauer als bei Betrieb in Luft erwarten.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Achten Sie genau darauf, den Temperaturbereich der „Pest“-Oxidation zu vermeiden, um Kontaminationen zu verhindern und sicherzustellen, dass die richtigen Ofenwartungspraktiken befolgt werden.

- Wenn Ihr Ofen häufig zyklisch arbeitet: Ihr Hauptziel ist es, die Gesamtzeit zu minimieren, die die Elemente in der „Pest“-Zone verbringen, um sowohl Ihre Elemente als auch Ihre Produkte zu schützen.

Letztendlich ist die Anpassung Ihrer Betriebsparameter an das bekannte chemische Verhalten des Elements der effektivste Weg, um ein zuverlässiges und langlebiges Heizsystem zu gewährleisten.

Zusammenfassungstabelle:

| Atmosphärentyp | Qualität 1700 MET (°C) | Qualität 1800 MET (°C) | Wichtige Hinweise |

|---|---|---|---|

| Oxidierend (Luft) | 1700 | 1800 | Ideal für die Selbstreparatur der Silikatschicht |

| Inert (Argon usw.) | 1650 | 1750 | Kein Sauerstoff zur Reparatur, höheres Ausfallrisiko |

| Reduzierend (N₂, CO) | 1500 | 1600 | Kann die Silikatschicht abtragen, beschleunigt die Degradation |

| Nasser Wasserstoff (H₂) | 1400 | 1500 | Hochreaktiv, deutlicher Temperaturabfall |

| Trockener Wasserstoff (H₂) | 1350 | 1450 | Am aggressivsten, niedrigste Temperaturgrenzen |

Optimieren Sie die Hochtemperaturprozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E- und Inhouse-Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Zuverlässigkeit steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung